低气压高空膜式水蒸发循环冷却试验研究

2021-06-06杨宝山张文瑞朱建炳于凯盈于锟锟

杨宝山 张文瑞 朱建炳 于凯盈 于锟锟

(兰州空间技术物理研究所真空技术与物理重点实验室 兰州 730000)

1 引言

飞行器在低气压高空环境中飞行时,处于气动加热的环境中,当飞行器马赫数等于3 时,其头部的驻点温度达到400 ℃[1];当马赫数大于等于10 时,其头部的驻点温度高达2 000 ℃[2]。气动加热会引起飞行器的结构刚度下降,强度减弱,并产生热应力、热应变和材料烧蚀等现象[3],更会使得飞行器内部温度快速升高,超出内部电子元器件的正常工作范围。通常的电子元器件工作范围为:-55—150 ℃[4],而处于气动加热环境下,内部温度会超过正常工作范围。因此,需要采用合理的制冷方式,保证飞行器内部电子设备工作在适宜的温度区间范围内至关重要。

飞行器内部通常的温控方式采用存贮制冷剂蒸发吸热,而氟利昂类制冷剂蒸发潜热小,制冷系统重、应用受到限制。水的蒸发潜热约为氟利昂类制冷剂的10 倍,可以大大降低存贮式制冷系统的重量,使得存贮制冷剂蒸发冷却技术在高速飞行器的温控中应用变为可能。同时,水作为自然界最环保、最清洁、最易得、最廉价的制冷工质,通过合理的制冷系统结构设计,代替氟利昂类合成工质制冷,可以有效降低制冷系统的成本,保护大气环境。

在航空航天温控领域,国外研究者关于膜式水蒸发(Water membrane evaporation,WME)公开发表的文章很少。NASA 约翰逊空间中心[5-7]在2009 年的航天服的温控中应用了第一代的航天服膜式水蒸发器装置(spacesuit water membrane evaporator,SWME),它包含14900 根聚丙烯纤维束;并在2010 年研发出第二代SWME,该装置不仅实现对人体800 W 的散热量,而且有良好的耐脏和耐寒性能。

本文搭建以去离子水为制冷工质的WME 循环冷却试验平台,研究低气压环境下随加热功率变化引起的实际工况下WME 循环冷却系统的性能。同时计算出对应工况下系统的热效率参数,为后续WME循环冷却技术在低气压高空环境中的实际应用提供支持。

2 WME 冷却原理

WME 冷却系统原理为低气压环境下的真空膜蒸发过程,膜蒸发是低气压高空环境下的热水闪蒸过程。由于水蒸发潜热约为2 300—2 500 kJ/kg,用水蒸发来控温可以减小系统重量和体积。本文采用低气压下热水在膜组件中闪蒸的方式带走电子设备的热量。根据R J Peterson 等人[8]的研究,闪蒸过程中的液体是过热、过冷以及饱和液体的混合物,闪蒸传质速度是单纯蒸发传质速度的10-12 倍。当环境压力突然降低到液体初始温度对应的饱和压力以下时,液体由最初的平衡状态变成过热状态,由于压力下降速度过快,液体已经不能以显热的方式来包含能量,而是转化为蒸发潜热,在此过程中发生剧烈的相变现象,并且由于突然蒸发,液体温度也快速下降,这种现象称为闪蒸(flash evaporation)。

水闪蒸冷却具有一定局限性,对使用环境温度、大气压力、控温目标都有特定要求,只有在特殊环境条件下,采取相应管理措施,才能有效可靠利用水冷却来控温。真空膜蒸发的试验方案,高温高压水在低气压环境下闪蒸产生水蒸气,真空膜的疏水性质阻止液态水通过微孔,水蒸气分子可以通过微孔,在实现水汽分离的功能,同时实现了低温液态水的回收利用功能,解决了水的可靠循环及气液高效分离的技术难题。

真空膜蒸发(Vacuum membrane evaporation,VME)是一种采用疏水微孔膜两侧蒸汽压力差为传质驱动力的膜分离过程[9]。水分子直径0.4 nm,膜蒸发的孔径在0.1—1 μm 之间,比水滴直径小10 000倍,比气体分子大100 余倍,同时采用的膜材料(PVDF)具有疏水性。其原理是当温度较高的水流过膜一侧时由于膜的疏水性,水不能透过薄膜孔,但水蒸气的压力高于另一侧,水蒸气透过膜孔到低压侧,然后热量随蒸汽经抽真空被带走。在真空膜蒸发过程中,膜不参与两者分离作用,只是两相之间的屏障,选择性完全由气-液平衡决定。膜蒸发的传质过程一般包含3 个步骤:热流体侧气液界面处水的蒸发;气态水分子通过疏水膜孔传递;水汽分子在低温测被真空负压抽走。

WME 冷却系统热力学原理与水蒸气朗肯循环相似,区别于MWE 冷却系统中水闪蒸带走热量,水蒸气被抽气带至外界环境。测量系统测得各测点的温度值,通过查询软件REFPROP 得出对应工况下的焓值。依据其热力学原理计算出冷却系统的热效率参数值,其中加热器模拟电子设备热载荷,加热量为P。WME 组件带走的热量即制冷量,为Qall,包括水加热升温的显热和水闪蒸汽化的蒸发潜热两部分:

式中:Qlat为循环水的蒸发潜热吸热量,J;Qsen为循环水的显热吸热量,J。

其中:

式中:Cp为循环水的液态比热容,J/(kg·℃);ΔT为循环水加热前后的温差,℃。

3 WME 循环冷却系统

3.1 试验流程

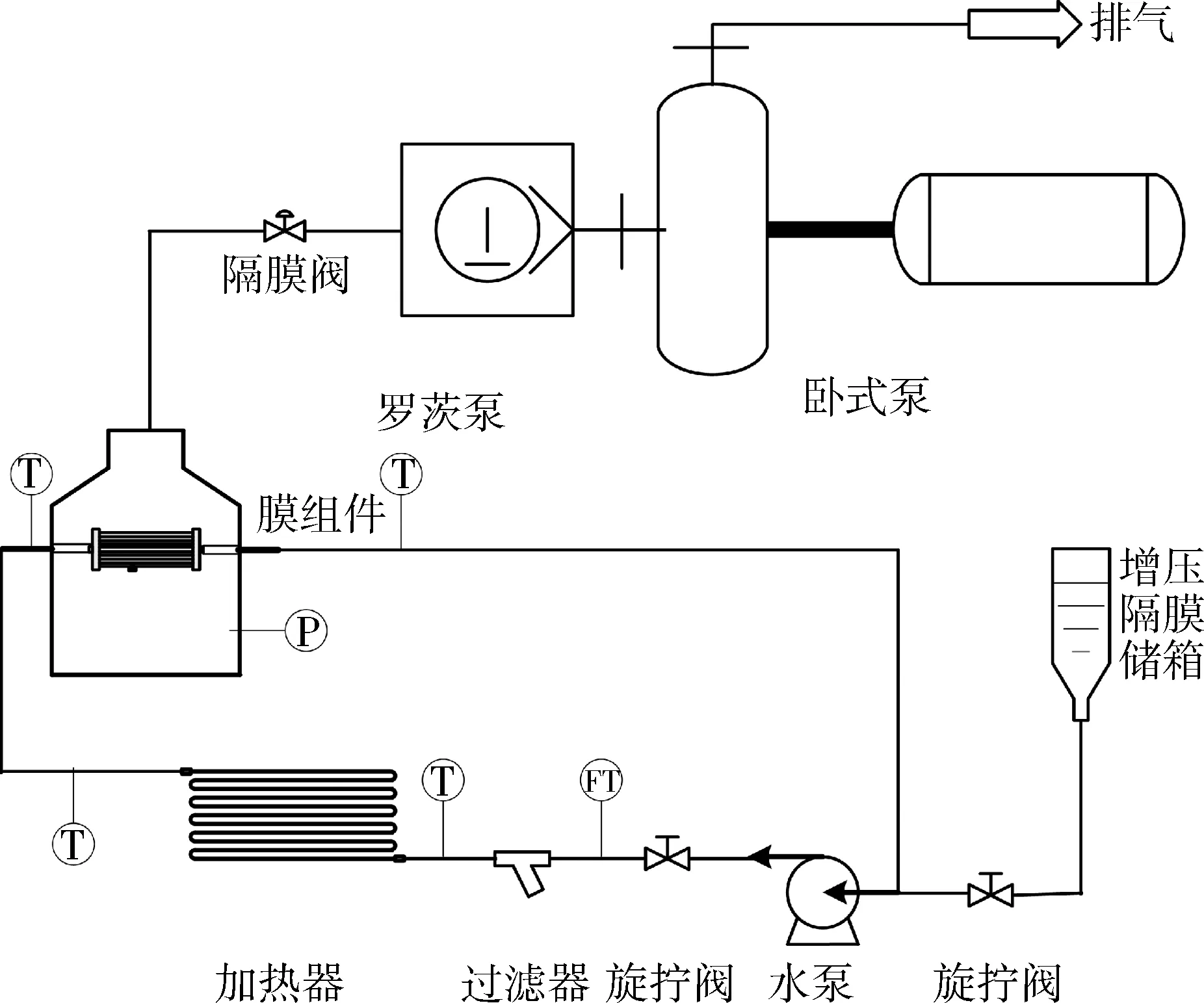

基于水蒸发热力学原理搭建的低气压环境下WME 循环冷却流程如图1 所示。试验系统包括:闭式带压水循环回路、膜式水蒸发冷却及水汽分离组件、高效换热组件、低气压获得组件四部分。水循环回路包括:增压隔膜储箱、旋拧阀、水循环泵、流量调节阀、过滤器及管路、接头等部件;膜式水蒸发冷却及水汽分离组件包括膜蒸发组件;高效换热组件包括水冷却装置;低气压获得组件包括隔膜阀和真空泵机组(二级卧式泵,包括罗茨泵和机械泵)各部件。

图1 膜式水蒸发冷却系统流程图Fig.1 Flow chart of WME cooling system

以去离子水作为制冷工质。该冷却循环系统通过水循环泵对温度较低循环水加压后,通过换热冷却器吸收加热器(模拟电子设备热载荷)的热量,变为高温高压循环水。高温高压循环水在流经膜蒸发组件时,一部分水蒸发汽化吸热,使循环水温度降低,低温循环水流经换热冷却器继续吸收热量,循环往复冷却散热。蒸发汽化的水蒸汽通过膜蒸发组件膜壁,被低气压装置抽至外界大气环境。试验系统如图2 所示。本冷却循环的特点是吸热后的水在膜蒸发组件中以闪蒸的方式带走大量汽化潜热,并通过膜组件实现水汽高效分离功能。

图2 膜式水蒸发冷却系统实物图Fig.2 Photo of WME cooling system

3.2 WME 组件

本试验选用聚偏氟乙烯(PVDF)的中空纤维微滤膜蒸发器,如图3 所示。共定制2 组,微孔孔径分别为0.2 μm 和0.3 μm,每个孔径的膜组件各定制两件。根据相关命名标准[10],型号分别为MF-HF-0.2-0.3-PVDF 和MF-HF-0.3-0.3-PVDF。

图3 膜式水蒸发器组件Fig.3 WME assembly

试验选用的MF-HF-0.3-0.3-PVDF(膜组件Ⅰ)和MF-HF-0.2-0.3-PVDF(膜组件Ⅱ)的参数如表1所示。

表1 膜组件性能参数Table 1 WME parameters

3.3 试验测量

WME 循环冷却系统所测量的参数包括温度、压力、流量和热功率等试验参数。温度的测量选用加热器自带的进口、出口温度测量传感器对加热器进口、出口温度进行测量,在数字面板上同步显示;选用2个PT1000 的热电阻对膜组件进口温度、出口温度进行测量,后期的数据处理上进行温度转换。压力的测量选用一定精度的单晶硅压力变送器,测量低压储罐中的真空压力。流量的测量选用微型涡轮流量计,测量水循环系统流量,测量范围为0.1—0.6 m3/h。加热功率的测量选用精度为0.5 级的数字智能功率计。

3.4 试验方法

试验中,以去离子水作为系统循环工质,试验过程中水流量由水泵控制为定值。为增大冷却时间,试验将2 个膜组件Ⅰ和膜组件Ⅱ分别串行连接(膜组件Ⅰ×2 串联、膜组件Ⅱ×2 串联)。在膜组件的进出口处,膜组件的1/4G 外螺纹与Φ10 的铜管用卡套连接。

通过调节加热器加热功率来改变加热器进出口温度、进而改变膜组件进出口温度,加热器功率分别为2 kW、3 kW 和4 kW。根据测得的试验数据绘出各个工况下测点温度随时间变化的曲线,并计算得到不同工况下的循环热效率,由此可以验证低气压高空环境下WME 循环制冷系统的可行性。

4 试验结果分析

4.1 温度的影响

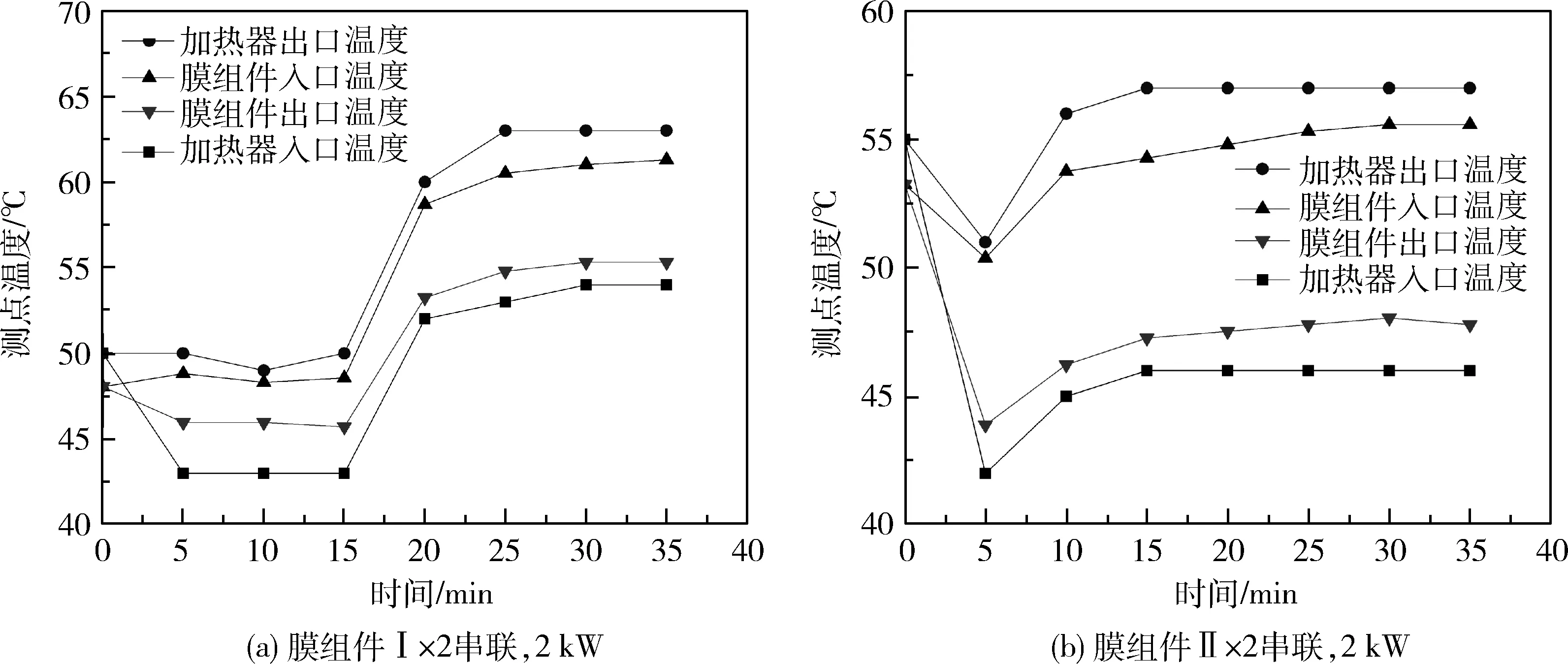

如图4—图6 所示,膜组件Ⅰ和膜组件Ⅱ,分别在2 kW、3 kW 及4 kW 加热功率下,加热器入口温度、加热器出口温度、膜组件入口温度和膜组件出口温度4 个测点温度试验过程中的温度变化曲线。

图4 膜组件Ⅰ/Ⅱ串联测点温度对比Fig.4 Temperature changes of measurement points on WMEⅠ×2/WMEⅡ×2

图4 为2 kW 功率加热膜组件Ⅰ×2/Ⅱ×2 串联时测点温度随时间的变化曲线。调节加热器加热温度区间,至加热器出口温度基本稳定时,打开真空泵对低压储罐内膜组件周围环境抽真空;各个测点温度升高速度逐渐减缓,温度曲线逐渐趋于水平,说明膜组件制冷量与加热器加热量逐渐保持平衡,各个测点温度不再上升。平衡状态时,如图4a 中膜组件Ⅰ×2串联组件加热器入口温度、加热器出口温度、膜组件入口温度和膜组件出口温度4 个测点温度的平均值分别为:53.7 ℃、63.0 ℃、60.9 ℃和55.2 ℃;图4b中膜组件Ⅱ×2 串联组件加热器入口温度、加热器出口温度、膜组件入口温度和膜组件出口温度4 个测点温度的平均值分别为:46.0 ℃、57.0 ℃、55.3 ℃和47.8 ℃。

图5 为加热膜组件Ⅱ串联组件在2 kW/3 kW/4 kW功率加热时各测点温度随时间的变化曲线。图5a 中第5 分钟4 个测点温度均下降,是因为加热器并非一直保持2 kW 功率持续不间断加热,在加热器出口温度超出设定值时,加热器停止加热,膜组件持续制冷使得温度下降较快;至加热器入口温度下降低于设定值时,加热器恢复加热,各个测点温度逐渐回升。加热器加热控制的滞后调节导致了4 个测点温度的下降。平衡状态时,图5b 中膜组件Ⅱ×2 串联组件加热器入口温度、加热器出口温度、膜组件入口温度和膜组件出口温度4 个测点温度的平均值分别为:51.0 ℃、66.7 ℃、64.9 ℃和52.2 ℃;图5c 中膜组件Ⅱ×2 串联组件加热器入口温度、加热器出口温度、膜组件入口温度和膜组件出口温度4 个测点温度的平均值分别为:54.0 ℃、75.8 ℃、72.5 ℃和55.7 ℃。从图5a—5c 中的温度变化曲线趋势可以得出:随着膜组件进出口温度的上升,膜组件的制冷功率逐渐增大,至制冷功率和加热功率保持平衡时,4个测点温度基本稳定不变。

图5 膜组件Ⅱ串联测点温度对比Fig.5 Temperature changes of measurement points on WMEⅡ×2

图6 为2 kW 功率加热单个膜组件Ⅱ/膜组件Ⅱ×2 串联测点温度随时间的变化曲线。平衡状态时,图6a 中单个膜组件Ⅱ加热器入口温度、加热器出口温度、膜组件入口温度和膜组件出口温度4 个测点温度的平均值分别为:56.2 ℃、64.3 ℃、61.7 ℃和58.3 ℃。

图6 膜组件Ⅱ单个/串联测点温度对比Fig.6 Temperature changes of measurement points on WMEⅡ/WMEⅡ×2

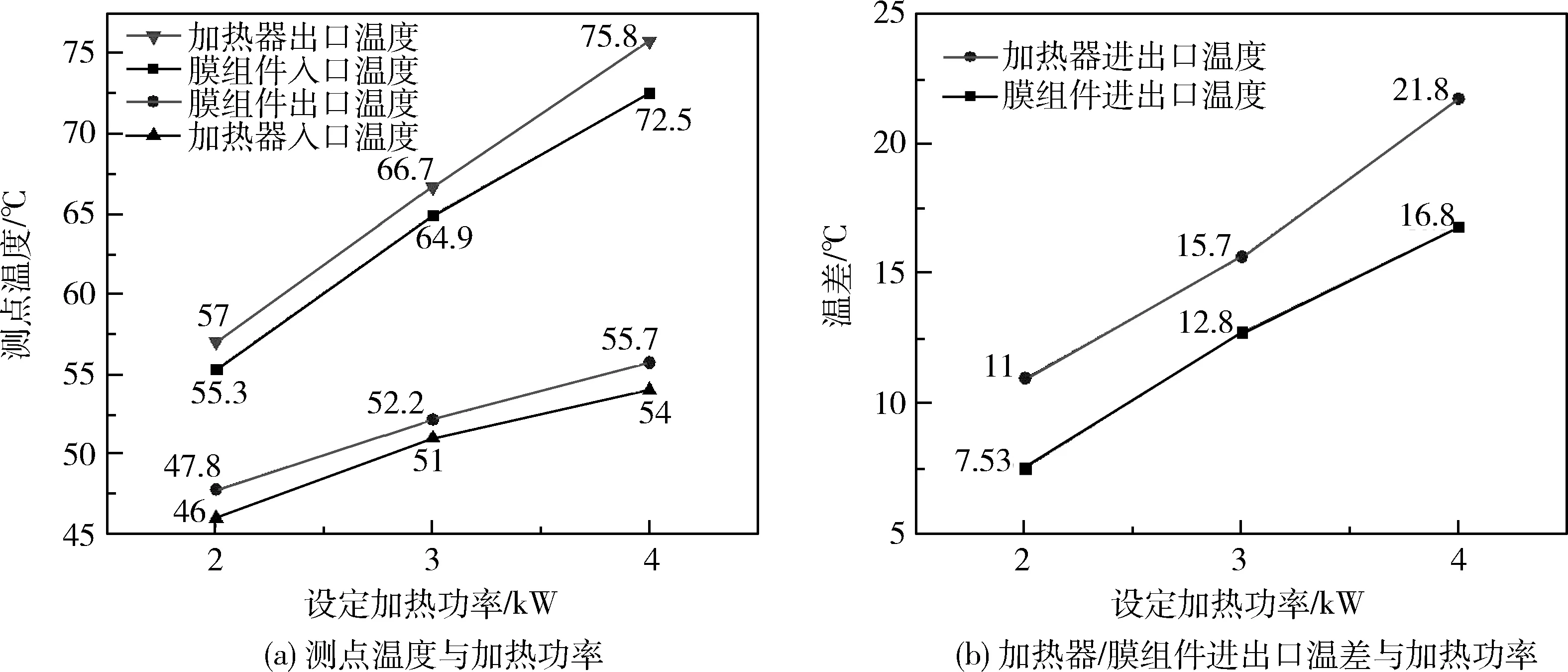

对比图4—图6,整理数据如图7 所示。在图7a中,加热器进口温度、膜组件进口温度都随着加热功率的提高而显著升高,加热器出口温度和膜组件出口温度也有升高,但幅度远没有入口温度显著。结合图7b,加热器进出口温差和膜组件进出口温度的趋势,膜组件随着加热功率的提高,其入口温度升高,制冷能力提高。

图7 测点温度与加热功率Fig.7 Temperature changes of measurement points and heating power

4.2 膜组件热效率

本研究中,定义膜组件的热效率:

式中:Qall为循环水的总吸热量,J;P为电加热器的加热功率,J。

计算结果整理如表2 所示。

表2 膜组件热效率Table 2 Thermal efficiency of WME assembly

5 结论

为了验证膜式水蒸发循环冷却在低气压高空环境中温控应用的可行性,搭建了WME 循环冷却闭式系统,通过试验得到的结论有:

(1)WME 循环冷却闭式系统,在低于10 kPa 的低气压环境下可以实现将55—70 ℃的热水降温至45—55 ℃的冷水,膜组件进出口温差最大达到16.8 ℃,制冷功率达到4 kW,膜组件热效率高于80%。

(2)WME 组件随着加热功率的提高,其入口温度升高,制冷能力提高。随着电子设备耗散热升高,回水温度升高,膜蒸发水通量增大,制冷量也相应增大,具有一定自适应能力。

(3)采用闭式单相水循环冷却方式,解决了低气压水输运时的气蚀问题及气液分离难题,实现了温控应用中水冷却系统有效管理,使具有高吸热冷却能力的水在低气压高空环境中的温控应用成为可能,解决控温的大冷量技术难题。

(4)膜组件比表面积大,蒸发冷却能力强,散热系统结构简单紧凑、体积小、重量轻,使得低气压高空环境中温控应用的冷却系统简单、易实现。