智能化综采采煤机滚筒截割干涉监测系统的设计

2021-06-05冯星

冯 星

(西山煤电屯兰矿,山西 古交 030206)

引言

目前,我国已经初步形成安全、高效、节能生产的煤炭工业体系,突破了采煤专业的核心技术,并重点提升了综采装备的自动化水平和智能控制水平。采煤机作为综采工作面关键设备,其主要功能对工作面煤壁进行截割、落煤;液压支架为综采工作面的安全生产提供了安全场所;二者在煤炭开采过程中起着相辅相成的作用[1]。在实际采煤操作中,由于液压支架护帮未收回或未按照安全行程收回,导致出现采煤机滚筒截割液压支架护帮板的问题,不仅会损坏综采设备,而且还会影响煤矿生产的安全。因此,针对智能化综采采煤机滚筒与液压支架护帮板的干涉现象设计一款监测系统。

1 智能化综采设备的结构及协同作业研究

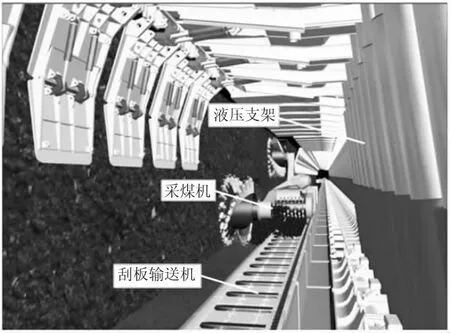

采煤机、液压支架以及刮板输送机为综采工作面协同配套运行的关键设备,其中,解决液压支架护帮板与采煤机截割滚筒的干涉问题是确保“三机”安全、高效运行,保证综采工作面高效生产的基础。一般的综采工作面的“三机”协同配套运行如图1所示。

本文主要对液压支架护帮板与采煤机截割滚筒的干涉问题进行研究。因此,本节将重点研究采煤机与液压支架协同运行的机理。

图1 综采工作面“三机”协同配套运行示意图

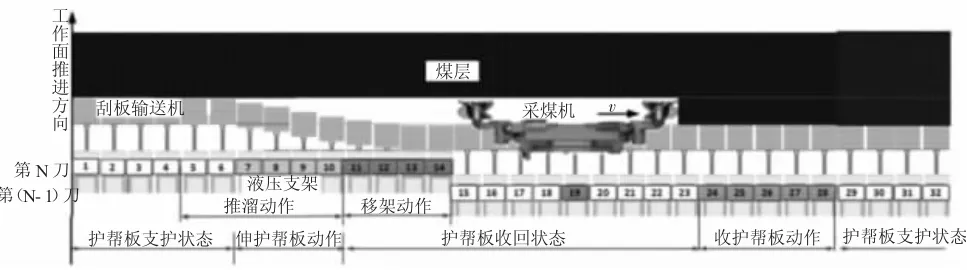

在实际生产中,采煤机、刮板输送机、液压支架三者是协同作业,各个设备的功能不同。其中,刮板输送机为采煤机的推进提供轨道;液压支架为采煤机和整个工作面提供支护,并实现采煤工作面的推进。液压支架在实际生产的主要动作包括有收护帮板、移架、推溜以及伸护帮板一个循环[2]。液压支架与采煤机的协同运行原理如图2所示:

图2 采煤机与液压支架系统作业原理示意图

如图2所示,当采煤机截割完成后,液压支架护帮板处于支护状态,与此同时,随着采煤机的推进,液压支架根据操作流程完成推溜操作和移架操作,实现工作面的推进。采煤机到达即将截割煤层,对应液压支架的护帮板被收回;而且,正在截割煤层对应液压支架的护帮板已经收回。因此,液压支架护帮板与采煤机滚筒出现干涉问题主要发生在采煤机即将达到截割煤层时,对应液压支架的护帮板未完全收回或者完全未收回,即液压支架护帮板收回状态不满足生产要求[3]。为此,需对实际生产中采煤机滚筒的位置和液压支架护帮板的收回状态进行实时监测。

2 采煤机截割滚筒干涉监测系统的设计

由上述研究可知,导致采煤机截割滚筒干涉发生的本质为采煤机滚筒与液压支架护帮板出现机体设备的重合所导致。因此,为实现采煤机截割滚筒干涉的监测,需精确、实时掌握采煤机截割滚筒的位置与液压支架护帮板的状态等信息。

2.1 采煤机截割滚筒干涉监测系统的总体设计

为确保所设计监测系统能够解决采煤机截割滚筒与液压支架护帮板干涉问题,特对监测系统提出如下要求:

1)确保监测系统不影响采煤机与液压支架的正常工作;

2)要求监测系统能够将获取到的液压支架护帮板状态的信息实时传送机控制中心;

3)要求监测系统根据所获取液压支架护帮板的状态信息和采煤机的截割速度和滚筒位置推算出是否会发生截割滚筒与护帮板的干涉;

4)根据上述判断通过PLC控制器对存在的干涉隐患进行报警[4]。

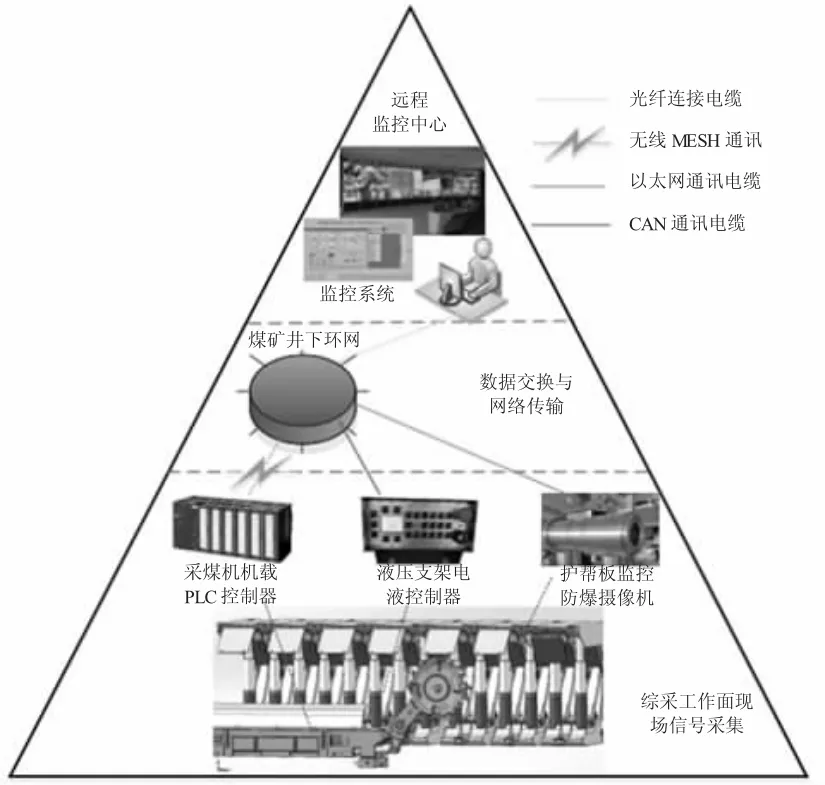

根据上述功能要求,采煤机截割滚筒干涉监测系统的总体框架设计如图3所示。

如图3所示,所设计的监测系统包括有远程监控中心、数据交换与传输中心以及综采工作面现场信号采集中心。其中,地面监控中心通过光纤连接电缆实现与煤矿井下环网的通信;综采工作面现场信号通过采煤机机载PLC控制器、液压支架电液控制器以及护帮板监控防爆摄像头进行采集,所采集的信息分别通过无线MESH通讯、CAN通讯电缆以及以太网通信电缆上传至数据交换与传输中心。

图3 采煤机滚筒截割干涉监测系统总体框图

防爆摄像头安装与液压支架顶梁下方,主要获取液压支架护帮板的位置和姿态参数;采煤机截割滚筒的高度信息通过其摇臂内安装的倾角传感器获取的倾角信息换算所得;液压支架电液控制器可获得采煤机截割深度和当前支护高度等信息。

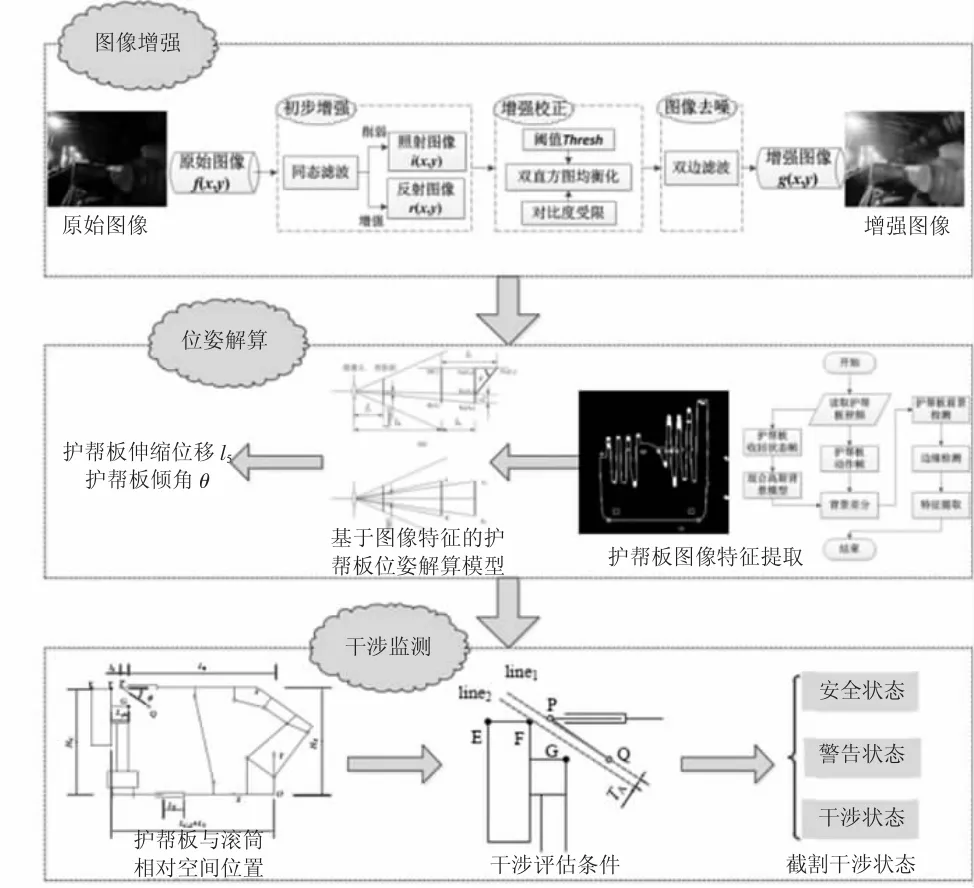

2.2 采煤机滚筒监测流程设计

鉴于综采工作面环境恶劣,光线较暗、湿度较大导致摄像头所采集的图像质量较差,从而导致所获取液压支架护帮板的姿态信息误差较大,最终影响了监测数据的精确性。为此,在监测系统基本功能的基础上,采用图像增强算法对实际获取护帮板的图像进行增强处理;并基于已增强处理图像信息结合采煤机滚筒高度、截割深度以及液压支架的支护高度等数据建立滚筒与护帮板的空间位置模型,从而实现对滚筒与护帮板截割状态的干涉监测[5]。具体监测流程如图4所示:

图4 滚筒与采煤机滚筒干涉监测流程框图

3 采煤机滚筒截割干涉监测系统的试验

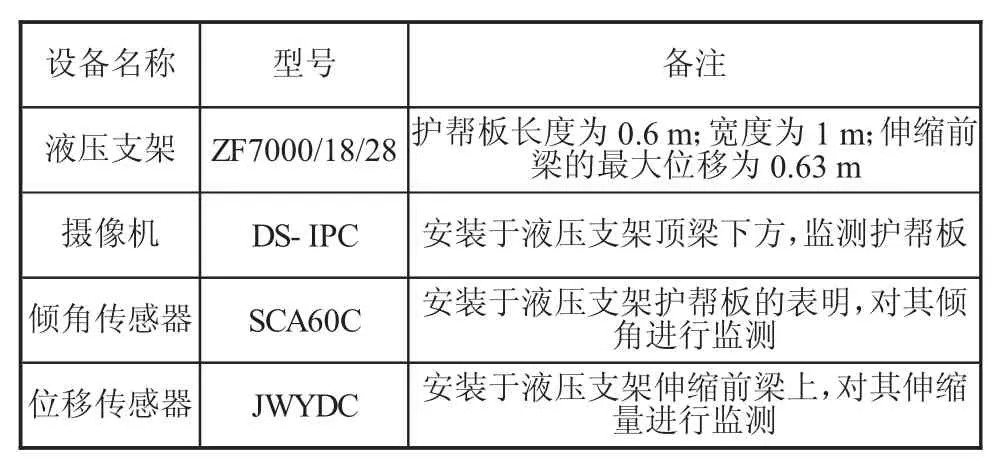

采煤机滚筒截割干涉监测系统的核心硬件为摄像头、倾角传感器、位移传感器等。为验证上述所设计干涉监测系统的性能,在实验室搭建干涉监测系统试验平台,试验平台的主要设备及装置如表1所示:

表1 干涉监测系统试验平台组成

基于本试验平台对液压支架护帮板的位置、姿态进行采集,并对所采集的数据进行分析处理。

其中,对液压支架护帮板位置及姿态的信息采集分为:人工调整护帮板倾角时,对位置和倾角信号进行采集;随机调整护帮板伸缩位移和倾角时对实时位移和倾角信号进行采集。

数据分析处理主要是对摄像头所得护帮板的图像通过监测系统的图像增强算法解算得出护帮板的伸缩位移和倾角,并通过传感器所得护帮板的伸缩位移和倾角机型对比,以验证监测系统的精度和可靠性。

经对试验平台所得数据进行分析处理可知;本文所设计基于图像增强所得的护帮板的位移及倾角与实际通过位移传感器与倾角传感器所得参数之间的误差如下:平均位移误差为0.051 m,平均倾角误差为1.3°。

4 结语

智能化综采采煤机滚筒截割干涉监测系统对截割滚筒与护帮板的实时位置进行监测,可实时、直观地获取二者的相对位置关系。该监测系统通过高清防爆摄像头和图像增强算法实时掌握护帮板的位置和姿态,结合采煤机的实时位置综合判断是否会在后续开采中发生干涉问题。