采煤机同步牵引控制系统的设计

2021-06-05刘卫峰

刘卫峰

(山西乡宁焦煤集团燕家河煤业有限公司,山西 临汾 042100)

引言

传统采煤机采用变频调速系统对设备进行控制存在启动转矩小、机械特性软等问题。为解决传统采煤机变频调速的问题,开关磁阻电机调速系统应用而生,其具有大启动转矩、调速范围宽、结构简单等优势。随着采煤工作的需求,当设备需要较大驱动功率时需采用专门指导的大功率电机,大大增加了设备的成本[1]。为此,为采煤机配置两台或两台以上电动机,由于其对应控制系统性能较差,导致多台驱动采煤机存在电机参数不一致的问题,常引发电机过载烧毁问题的发生。为解决上述问题,为开关磁阻电机调速系统设计同步牵引控制系统,实现对采煤机速度和电机功率的均衡控制。

1 开关磁阻调速系统概述

开关磁阻调速系统(SRD)为以开关磁阻电动机为核心的调速系统,其结构组成如图1所示。

图1 开关磁阻调速系统结构框图

如图1所示,开关磁阻调速系统包括有功率变换器、控制单元和检测单元。其中,开关磁阻电机为该调速系统的核心,其主要任务是实现电能量的转换;功率变换器主要任务是实现能量的传输,其影响整个调速系统的性能;控制器为调速系统的关键,其根据现场设备的速度反馈和设定速度对功率转换器开关器件的开通和关断进行控制,从而实现对开关磁阻电机的控制;检测单元主要是对设备位置和电流等信号的检测,为控制器的策略提供依据[2]。

结合采煤机的现场控制需求,其对应的开关磁阻电机调速系统采用双闭环控制策略,其中电流为内环控制,速度为外环控制,对应的控制策略框图如图2所示。

图2 开关磁阻电机调速系统控制策略框图

图2中的控制模式选择为调速系统的关键,在此基础上能够实现根据采煤机的电机的实时转速信号采用CCC控制模式和APC控制模式。

2 同步牵引控制系统的设计

2.1 交叉耦合同步控制策略的确定

为解决双开关磁阻电机驱动采煤机时存在反馈偏差和电机参数不一致的问题,对于双电机驱动系统而言,常固定1号开采磁阻电机的功率值不变,对2号磁阻电机的转速根据现场实际情况进行调节控制,保证2号电机与1号电机的功率一致。为进一步减小双开关磁阻电机输出功率的差值,需对控制系统进行优化改进,真正实现对双电机的牵引控制。

对于同步牵引控制系统而言,可通过主令参考同步控制、主从同步控制以及交叉耦合同步控制。其中,主令参考同步控制系统,当其中一台电机被扰动时系统的同步性较差;对于主从同步控制系统而言,当从动电机受到负载扰动时主电机得不到反馈,两电机的同步性受到影响;交叉耦合同步控制具有好的同步性,其对两台电机的转速信号进行比对,并将对比结果作对其中一台电机的转速进行控制[3]。基于交叉耦合同步控制策略能够获得更佳的同步控制精度。因此,本文将采用交叉耦合同步控制策略对采煤机的双开关磁阻电机调速系统进行控制,以确保两电机输出功率的平衡。

2.2 双开关磁阻电机调速系统功率平衡方案的设计

当前双开关磁阻电机调速系统的主要控制原理为将从电机的输出功率与主电机一致,主电机根据现场设备工况对其速度、负载转矩以及其他参数进行控制。该控制系统的主要弊病在于:由于主电机和从电机是通过刚性连接完成的,其控制精度与给定速度相关。实践应用表明,基于传统双开关磁阻电机调速系统能够将主电机和从电机的功率或转矩输出差控制在10%以内,解决了牵引电机被烧毁的问题。但是,基于主从控制方式,从电机的输出功率完全根据主电机进行控制,当主电机运行功率低于或者高于其额定功率时,导致牵引系统的整个功率过低或者功率过高,影响整机的运行效率[4]。

为解决上述问题,本文将交叉耦合同步控制策略应用于传统双开关磁阻电机调速系统中,最终使得主从电机的功率和转矩偏差更小,系统的响应速度更快。基于交叉耦合同步控制策略的同步牵引控制系统原理如图3所示。

图3 基于交叉耦合同步控制策略的同步牵引控制系统原理图

如图3所示,基于交叉耦合同步控制策略,当两台开关磁阻电机的转速不一致时,同时对两台电机进行调整控制,即对大功率电机施加负电流补偿信号,对小功率电机施加正电流补偿信号,最终达到平衡状态。

3 同步牵引控制效果的仿真分析

为验证基于交叉耦合同步控制策略下的同步牵引控制系统的控制性能,本节基于MATLAB软件分别对比传统主从控制策略和交叉耦合同步控制策略下同步牵引系统的控制效果。所选择开关磁阻电机的参数如表1所示。

3.1 主从控制策略同步牵引系统的控制效果

仿真背景:两电机分别以额定转速和额定功率运行且电机的负载转矩额定为141 N·m,并在5 s时分别对两台电机施加转矩为15 N·m的负载,对同步牵引系统的响应特性进行仿真,仿真结果如图4所示。

表1 开关磁阻电机参数

图4 主从控制策略下同步牵引控制系统的响应特性

如图4-1所示,当电机受到15 N·m的负载转矩时,电机转速明显下降且最大降幅为3.5%;而且,在受到扰动1.5 s后电机又以额定转速继续运行;如图4-2所示,1号开关磁阻电机在阶跃负载的影响下输出转矩明显下降,且最大降幅为15 N·m,下降时间为2 s;1号电机在扰动2 s后输出转矩开始上升,且上升幅度为5.64 N·m;2号开关磁阻电机在阶跃负载的影响下输出转矩开始下降,降幅为9.87 N·m,下降时间为4.3 s。总的来说,系统受到负载扰动后,在主从控制策略下两电机的达到平衡所需时间为4.3 s,且最终稳定的输出转矩为131.13 N·m。

3.2 交叉耦合同步控制策略同步牵引系统的控制效果

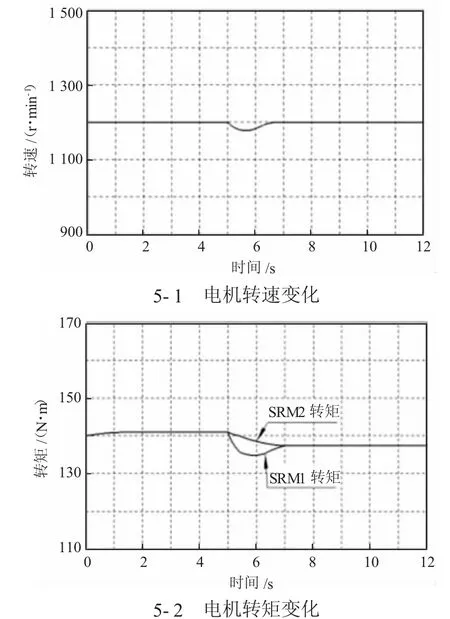

仿真背景:两电机分别以额定转速和额定功率运行且电机的负载转矩额定为141 N·m,并在5 s时分别对两台电机施加转矩为15 N·m的负载,对同步牵引系统的响应特性进行仿真,仿真结果如图5所示:

图5 交叉耦合同步牵引控制系统的响应特性

如图5-1所示,当电机受到15 N·m的负载转矩时,电机转速明显下降且最大降幅为0.5%;而且,在受到扰动1 s后电机又以额定转速继续运行;如图5-2所示,1号开关磁阻电机在阶跃负载的影响下输出转矩明显下降,且最大降幅为7.05 N·m,下降时间为0.8 s;1号电机在扰动0.8 s后输出转矩开始上升;2号开关磁阻电机在阶跃负载的影响下输出转矩开始缓慢下降,降幅为4.23 N·m,下降时间为2 s。总的来说,系统受到负载扰动后,在交叉耦合同步控制策略下两电机的达到平衡所需时间为2 s,且最终稳定的输出转矩为136.77 N·m。

4 结语

双电机采煤机可满足实际生产中大功率、大转矩的要求,但是由于双电机输出功率不一致常导致电机烧毁的问题。当前,基于主从控制的同步牵引控制系统虽然能够解决电机烧毁问题,但是其控制精度较差,电机的转速差或功率差值仍然很大[5]。为此,本文基于交叉耦合同步控制策略对双开关磁阻电机调速系统进行控制,并经仿真表明,该控制系统具有响应速度快、输出转矩偏差小的特点。