ZY6400型矿用液压支架推移机构的结构性能及优化改进研究

2021-06-05许丽华

许丽华

(大同煤矿集团有限责任公司,山西 大同 037001)

引言

煤矿资源是推动国家经济快速发展的关键能源,加大对煤矿资源的开采力度,是相关政府及企业重点考虑的方向[1]。矿用液压支架作为煤矿开采中的重要设备,主要负责对井下工作面进行支撑,保障其设备具有较好的结构性能和运行稳定性,是提高煤矿开采效率及井下作业安全的关键,其中,推移机构则是液压支架中的重要部件[2]。由于井下环境的恶劣性,加上经常有外界较大的煤石冲击,导致推移机构受到的外界作用力相对较大,严重时会使推移机构出现结构变形、销轴开裂、千斤顶失效及部件断裂等失效现象,一旦推移机构出现严重的失效现象,将对液压支架的工作效率及井下作业安全构成严重威胁[3]。找到推移机构在使用中的薄弱部位,有针对性地对其结构性能进行优化改进显得十分必要。为此,以ZY6400型矿用液压支架推移机构为分析对象,开展了其结构应力及位移变化规律的研究,并由此有针对性地开展了其结构的优化改进研究,这对提高推移机构的综合性能及作业安全起到重要支撑作用。

1 液压支架及推移机构结构组成分析

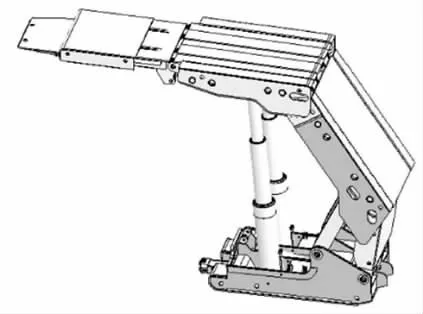

矿用液压支架是煤矿开采中的关键设备,包括掩护式、支撑式、支撑掩护式等类型,根据不同矿井的结构特点及使用需求,有针对性地选择最佳的支撑类型。以ZY6400型矿用液压支架为例,其工作阻力为6 000 kN,初撑力为5 000 kN,其结构主要包括顶梁、掩护梁、平衡千斤顶、立柱、推移机构、尾梁、底座、控制系统等部件[4],如图1所示,顶梁直接与工作面顶板进行接触,将来自顶板的外界载荷通过立柱传递至底座及地面,实现对整个工作面的有效支撑作用。

图1 液压支架结构示意图

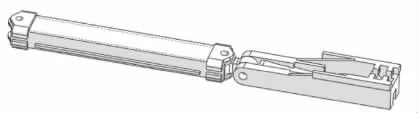

推移机构则是负责推动液压支架及运输机,其结构主要由前推杆、十字头、后推杆等组成,前推杆通过十字头铰接结构与后推杆进行连接[5],如图2所示,在作业过程中承受着较大的压力、拉力及侧向作用力等。由于前后推杆采用了铰接方式进行连接,故在传力方面效果较差,且较大的作用力将会使推移机构发生结构失效或局部断裂现象。因此,有必要对推移机构的结构性能进行分析研究。

2 推移机构结构模型建立

2.1 三维模型

为进一步掌握推移机构的结构性能,对其建立了模型。采用了Solidworks软件,建立了包括前推杆、后推杆等部件在内的推进机构三维模型。为提高后文模型的仿真精度及分析速度,对推移机构中非关键的圆角、倒角、小圆孔等特征进行了模型简化[6],结构中的焊缝处也采用了一体式拉伸建立,不考虑焊缝对整个结构的影响,简化后的推移机构三维模型如下页图3所示。

图3 推移机构三维模型图

2.2 仿真模型建立

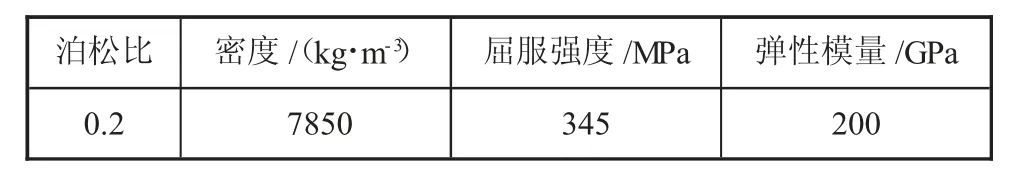

在完成推移机构的三维模型建立后,将其保存为x_t格式后,导入至ABAQUS软件中,对其进行仿真模型建立。由于推移机构实际使用的是Q345材料,故在软件中将推移机构的材料属性设置为了Q345材料[7],其材料的主要性能参数如表1所示。结合实际,在后推杆与推移千斤顶连接处施加了650 kN的推移载荷,并沿千斤顶的轴线方向。在相互接触方面,对前后推杆的铰接连接处进行了铰接约束,对前推机构的前销孔处进行固定约束。在对推移机构进行网格划分时,将其设置为实体单元和四面体网格类型,网格大小设置为10 mm,由此完成了推移机构的仿真模型建立。

表1 Q345材料主要性能参数

3 不同工况下的结构性能分析

3.1 结构应力变化分析

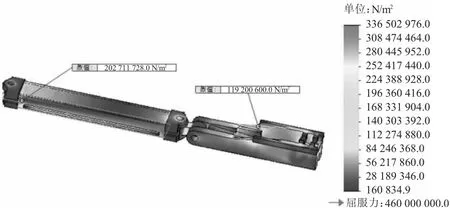

通过仿真分析,得到了推移机构的应力变化图,如图4所示。由图可知,推移机构出现了应力分布不均匀现象,最大应力值约为336.5 MPa,出现在机构的中部铰接耳处,其值虽未超过材料的最大屈服强度345 MPa,但已较为接近。推移机构的前推杆前端、后推杆中部等区域也出现了较大的应力集中现象。出现此现象原因为:推移机构在作业时,由于受到较大的外界阻力作用,加上地面及其他部分的摩擦相对较大,导致其整体结构的应力显著升高。由此,找到了中部铰接处为其结构的薄弱部位,其长时间的作业将极容易出现结构变形或开裂等失效现象,有必要对其进行结构改进。

3.2 结构位移变化分析

图4 推移机构应力变化图

通过仿真分析,得到了推移机构的结构位移变化图,如图5所示。由图可知,推移机构整体出现了较大幅度的结构变形现象,最大变形值约为6.7 mm,出现在前推杆与后推杆的铰接连接处,后推杆上位移由中部铰接处相对尾端呈逐渐减小的变化趋势,前推杆位移也是由中部向前端呈减少趋势,但变形程度低于后推杆,此变化规律与其应力变化规律基本相同。分析其原因为:推移机构在作业时受到较大的外界作用力,前推杆经过铰接处传递至后推杆上,此时铰接处的销轴及销轴孔成为结构的薄弱部位。由此可知,推移机构的中部铰接处是整个结构的薄弱部位。因此,有针对性地对推移机构进行结构优化改进,成为提高其结构性能的重要方向。

图5 推移机构位移变化图

4 推移机构的结构改进

结合前文的研究,得出推移机构的中部铰接处为整个结构的薄弱部位,极容易对整个结构及液压支架的作业稳定性构成威胁。为此,开展了推移机构的结构改进研究,主要是将推移机构由前后推杆改为了一体式结构,省去了中间铰接部位结构,改进后的推移机构如图6所示。

图6 新型推移机构三维图

5 改进效果

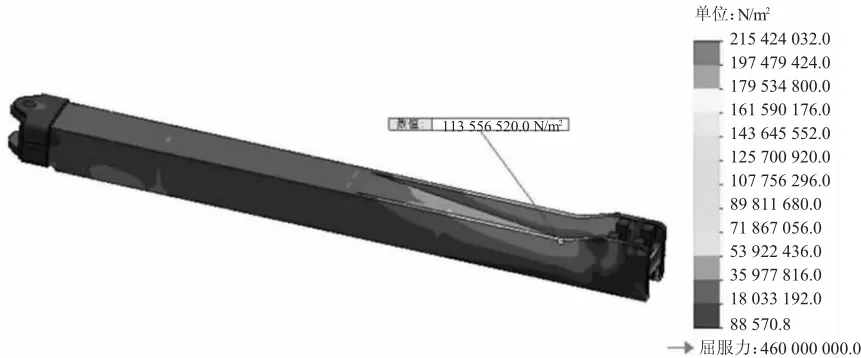

为验证此结构的综合性能,按照以上分析方法,开展了新型推移机构的应力变化分析,如图7所示。新型推移机构的应力分布更加均匀,最大应力主要集中在结构的后端筋板上,最大应力值为215.424 MPa,比原有结构的应力值336.5 MPa降低了36%左右,整体结构受力情况得到明显改善,结构强度得到显著提升,且此结构更加简单,安装也更加方便,由此验证了改进后推移机构的可行性及可靠性。

图7 新型推移机构应力变化图