不同工况下EBZ160型悬臂式掘进机回转台的结构强度分析

2021-06-05张强

张 强

(山西泰宝科技有限公司,山西 原平 034114)

引言

悬臂式掘进机作为煤矿开采中的关键设备,保障其设备及关键部件的综合性能,是提高煤矿开采效率的关键[1]。由于掘进机中截割头在煤矿开采中会受到较大的外界冲击载荷作用,加上井下环境的恶劣型,所开采煤层的地质硬度各不相同,导致掘进机整体受到较大无规律冲击载荷作用,出现了截割头磨损严重、回转台变形、回转台不灵敏、油缸漏油等异常故障问题[2]。其中,回转台作为掘进机中的关键部件,其结构中销轴部件由于长时间承受着较大程度的振动冲击作用,导致其销轴出现了磨损、变形等现象,影响着掘进机的运行稳定性。因此,选取EBZ160型悬臂式掘进机中回转台为分析对象,对其结构在不同工况条件下的结构性能展开研究,提出了回转台结构优化改进的措施。

1 掘进机的结构组成分析

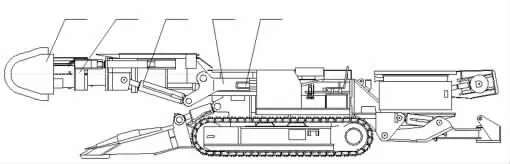

悬臂式掘进机是煤矿中常见的煤矿开采设备,根据掘进机的布局方式不同,可将其分为横轴式和纵轴式类型,根据巷道中单轴的抗压强度的不同,可将其分为半煤岩和硬岩型掘进机,但其结构组成基本相同,以EBZ160型悬臂式掘进机为例,其结构主要由截割头、截割臂、升降油缸、回转台、回转油缸、行走部、液压系统、水路系统、润滑系统及电气系统等部分组成[3],结构示意图如图1所示,可适应煤岩硬度f≤8的工作面开采任务。具有操作灵活、维修方便、支护性能优等特点。其中,截割头结构主要包括圆锥台形,作业时直接与煤岩进行接触,实现对煤岩的开采破坏作用[4]。回转台是整个掘进机的支撑部件,主要通过内部的回转机构实现掘进机的360°回转作业,其结构通过铸造进行加工生产[5],与掘进机本体架进行连接,有效提高该部件作业时的综合性能成为当前亟待解决问题。

图1 EBZ160型悬臂式掘进即结构示意图

2 回转台结构模型建立

2.1 三维模型建立

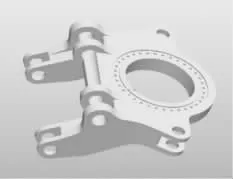

根据EBZ160型悬臂式掘进机中回转台的结构特点,按照1∶1的模型比例,采用SolidWorks软件,开展了回转台的三维模型建立。在建模过程中,为提高回转台的分析速度及精度,对回转台中的倒角、圆角、较小圆孔、螺纹等特征进行模型简化[6],考虑回转台中的焊缝质量及焊接高度等因素,建立了包含截割头铰接耳、油缸铰接耳、回转支撑孔等部位,三维示意图如图2所示。

2.2 工况状态确定

为分析回转台在不同工况下的结构性能,确定了两种工况作为分析环境。

2.2.1 工况一

图2 回转台三维示意图

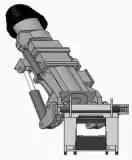

工况一环境主要是截割头分布在下极限位置进行煤矿截割的作业工况,其水平角为28°,俯仰角为-26°,此时,左回转油缸行程达到650 mm,右油缸处于压缩状态,如图3所示。

2.2.2 工况二

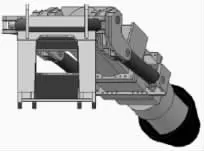

工况一环境主要是截割头分布在上极限位置进行煤矿截割的作业工况,其水平角为-28°,俯仰角为26°,此时,右回转油缸行程达到650 mm,左油缸处于压缩状态,如图4所示。

图3 掘进机工况一条件

图4 掘进机工况二条件

2.3 仿真模型建立

将所建立的掘进机模型保存为x_t格式后,导入至ABAQUS软件中,对其进行仿真模型建立。在软中,将其材料设置为Q235,其屈服强度为235 MPa,弹性模量为206 GPa,密度为7 850 kg/m3,泊松比为0.28[7]。同时,采用了实体单元类型,对回转台进行了六面体网格划分,网格大小设置为10 mm。在载荷施加上,对工况一和工况二条件下均施加回转方向载荷62 000 N,并对截割头铰接处进行了绑定(tie)固定约束。由此,完成了回转台的仿真模型建立。

3 不同工况下回转台的结构性能分析

3.1 工况一下结构性能分析

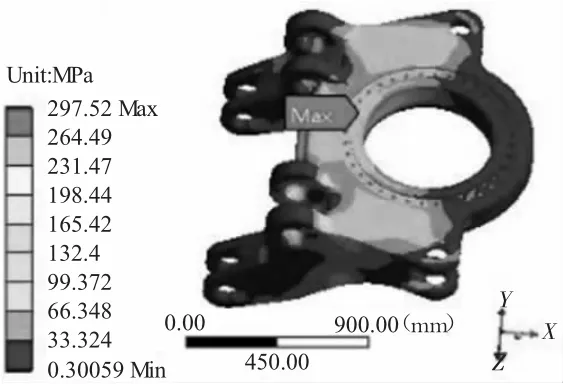

通过仿真分析,得到了回转台在工况一下的应力变化图,如图5所示。由图可知,回转台整体结构呈现应力分布不均匀现象,大部分应力集中在中部回转支撑处,最大应力值为297.52 MPa,未超过其材料的屈服强度235 MPa,沿着回转台的左右方向,应力值呈逐渐减小的变化趋势,左侧油缸铰接耳处应力也相对较高。分析其原因:回转台在回转过程中,由于左侧偏心作用,导致其中部区域受到的应力值相对较大。回转台在此工况下将极可能率先在中部区域出现结构变形或开裂等失效现象,故需对其进行结构优化改进,以保证其结构的综合性能。

3.2 工况二下结构性能分析

通过仿真模型,得到了回转台在工况二下的应力图,如图6所示。由图可知,回转台在此工况下也呈现出了应力分布不均匀现象,较大应力分布情况比工况一范围更大,最大应力值为212.62 MPa,未超过材料的屈服强度235 MPa,也分布在中部回转支撑处。左端截割头铰接耳处、油缸铰接耳及左端平台连接孔等区域也出现了较大的应力集中现象,但相对较小。回转台的左右两侧应力也呈不对称分布,且右侧应力集中现象更为明显,此趋势与工况一条件下基本相同。为此,有必要对回转台进行结构优化改进。

图5 工况一下回转台应力变化图

图6 工况二下回转台应力图

4 回转台的结构优化

由上文分析可知,回转台的中部回转支撑处是整个结构的薄弱部位,若不对其进行结构优化改进,将在其长时间的作业中率先发生结构变形或开裂等失效现象,对掘进机的作业安全性构成严重威胁。为此,提出了几点回转台改进措施。

1)将回转台的材料改为屈服强度更高的材料,如Q345材料,使其屈服材料提高至345 MPa,以提高其结构的结构强度;

2)在回转台设计加工时,对其中部回转支撑处进行调质淬火等热加工处理,并对上表面的进行精加工处理,表面粗糙度控制在0.15,由此,可提高此部位的结构强度;

3)对中部回转支撑处、回转台截割头及油缸铰接耳应力集中区域开设较小孔径的圆孔,直径为2 mm,可使集中的应力转移至小孔处,缓解结构上的应力集中现象;

4)对回转台上结构磨损情况、润滑情况及结构开裂等情况进行定期检查及保养,保证回转台具有更好的结构性能,若某部位出现了结构失效现象,需及时进行维护保养及维修,以保证回转台及掘进机的作业效率。