基于Ans ys Workbe nch的齿轮轴有限元分析★

2021-06-05王园

王 园

(山西工程职业学院,山西 太原 030009)

引言

摆线针轮行星传动属于K-H-V行星齿轮传动,与普通的齿轮传动相比,摆线针轮行星传动具有以下主要特点:传动比范围大,单级传动比为6~119,两级传动比为121~7 569,三级传动比可达6 585 030;结构紧凑、体积小、质量轻。摆线针轮行星传动采用了行星传动结构和紧凑的输出机构,因而结构紧凑,与相同功率的普通齿轮传动相比,体积和质量均可减少1/2~1/3;运转平稳,噪声低;在摆线针轮行星传动过程中,摆线行星轮与针轮啮合齿数较多,且摆线行星轮与针轮的啮合、输出机构的销轴与行星轮端面的销轴孔及行星轮与偏心套之间的接触都是相对滚动,因而运转平稳、噪声低;传动效率高,除了针轮的针齿销支承部分外,其他部件均为滚动轴承支承,同时针齿套的使用使得针轮与摆线行星轮的啮合由滑动摩擦变为滚动摩擦。因而,摆线针轮行星齿轮传动机构同一般的减速机构相比有更高的传动效率。一般单级传动效率为90%~95%。齿轮轴是传动的薄弱环节,限制了高速轴的转速和传递的功率。

减速器系统强度取决于减速器内部各个零件的强度,它们直接决定了减速器的使用寿命,因而各零件具有合理的强度是十分重要的。国内外许多专家学者对减速器的强度分析作了深入的研究,常用的方法有解析法、试验法和有限元法。张迎辉等利用MATLAB软件分析计算得出行星架的支承刚度和曲轴的弯曲刚度对固有频率的影响明显[1]。张迎辉等分析了机器人用RV减速器中支承轴承刚度及曲轴和齿轮之间角度周期性变化的影响,并对轴承刚度的灵敏度进行了分析,提出了避免共振和保持精度的方法[2]。

在风电变桨减速器零部件设计过程中需要考虑零部件的传动可靠性、安装合理性,而齿轮轴作为传动的关键零件,在实际应用中至关重要,该零件也容易造成磨损,所以对其进行强度分析就显得尤为重要。此外,对于轴这些传递动力的零件应在满足强度要求的前提下,使其尺寸尽量小、寿命尽量长。

1 齿轮轴的设计

1.1 齿轮轴材料的选择

因轴为齿轮轴,材料与行星齿轮的相同,故选用20CrMnTi,渗碳淬火、回火处理。轴的直径小于60 mm,查得抗拉强度Rm=650 MPa,屈服强度Re=400 MPa,许用应力疲劳值σ-1=280 MPa,许用切应力τ-1=160 MPa。

1.2 齿轮轴的参数设计

1)确定各段轴的直径。最小直径处为左端输入端,轴颈安装轴承处直径应大于最小直径。考虑到轴承标准值,轴颈直径初取20 mm,选取轴承型号为6204;考虑到轴承安装尺寸,轴身直径取25 mm。齿轮左右两边轴颈、轴身直径分别相同。

2)确定各段轴的长度。齿轮宽度为42 mm,齿轮端面与行星架壁的距离取7 mm,故轴身长度为7 mm;查机械设计手册,6204轴承宽度为14 mm,左端轴颈上安装两个6204轴承,中间用2 mm长度套筒隔开,加上端盖和轴承端盖的宽度等,此段轴颈长度为50 mm;左端最小轴径处长度取30 mm;右端轴颈安装一个6204轴承,并用两个1 mm厚弹性挡圈轴向固定,取轴端面倒角2 mm,且距离弹性挡圈3 mm,因而右端轴颈长度为21 mm;根据摆线轮等宽度取右端轴身长为65 mm,因而轴的总长度为215 mm。

3)轴上倒圆半径、轴颈表面粗造度、输入端连接。轴颈与轴身过渡处倒圆直径取1 mm,轴颈表面粗糙度Ra=0.4μm。输入端应用A型普通平键连接,根据直径为18 mm,查机械设计手册,取键槽宽6 mm,深6 mm,长度取20 mm。

综上所述,可以确定输入轴的基本结构,其结构简图如图1所示。

图1 齿轮轴

2 轴的强度校核

由于输入轴上只有直齿圆柱齿轮传动且三个行星轮周向呈布置,轴仅受扭矩的作用,只需计算扭转切应力和扭转疲劳安全系数。根据前文内容可知,最小直径处应力最大,且开有键槽,应力集中,需要予以校核。截面上的应力集中系数查表得:有效应力集中系数kτ=1.76;绝对尺寸系数ετ=0.88;表面状态系数β1=0.93,β2=1,β=β1β2=0.93;等效系数φτ=0.21。

1)截面的抗扭截面模量WT,由轴的直径d=18 mm,键槽宽b=6 mm,键槽深t=2.8 mm,计算得:WT=

2)截面上的扭转切应力呈脉动循环变化,已知该轴受到扭矩T=36.5 N·m,则:扭转切应力扭转切应力幅与平均切应力相等扭转安全系数Sτ=

许用安全系数为[S]=1.5~1.8,S>[S],合适。

3 齿轮轴实体建模

UGNX7.5充分利用PLM精确描述技术框架的优势,改进了整个产品开发流程中的决策过程,为工程师们提供了理想的工作环境,以直观的方式提供信息,而且能够验证决策以全面提升产品开发效率。其独特的三维精确描述(HD3D)技术及强大的全新设计工具实现了CAD效率的革新,大大提高了设计效率。在建模、模拟、自动化与测试关联性方面整合一流的几何工具和强大的分析技术,使其具有更强大的功能。同时,NX 7.5以全新工具提升生产效率,包括推出两套新的加工解决方案,为零件制造赋予了全新的意义。UG7.5的NX GC工具箱以满足中国用户对NX的特殊需求开发的,包含标准化的GB环境。

根据前文得到的齿轮轴的设计参数,在UG NX7.5软件建立风电变桨减速器传动装置中齿轮轴的三维实体模型。如图2所示。

图2 齿轮轴模型

4 轴的静力学有限元分析

将UG NX7.5中建立的齿轮轴的实体模型导入ANSYS Workbench 14中进行有限元静力学分析。齿轮轴采用Hex Dominat法进行网格划分。

4.1 齿轮轴网格划分

齿轮轴的网格单元数为43 628,节点数为155 319,如图3所示。约束条件为:在齿轮轴键槽段施加转矩载荷,齿面径向、轴向、切向设置零位移约束,其他轴身安装轴承处设置径向、轴向零位移约束,仅可以转动,如图4所示。

图3 齿轮轴网格

图4 齿轮轴边界条件

4.2 齿轮轴有限元分析

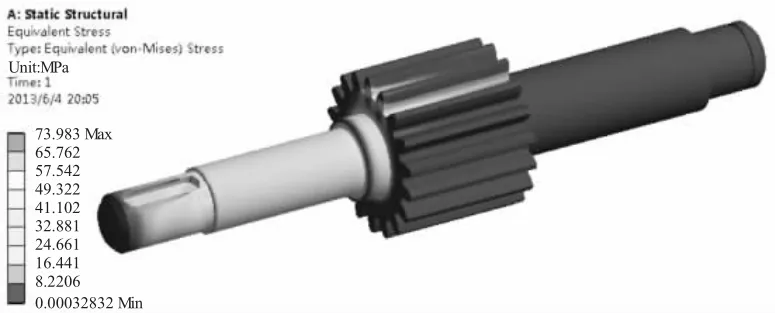

图5和图6分别给出了齿轮轴的综合位移和等效应力云图。由图可知,齿轮轴综合位移为0.024 135 mm,等效应力为73.983 MPa。位移与等效应力均满足设计要求,故该设计符合强度要求。

5 结论

通过建立关键零部件齿轮轴的计算模型,完成其结构设计和强度的解析法校核,应用UG NX7.5软件,建立了减速器中齿轮轴的实体模型,并进行静力学有限元分析,并将分析结果与解析法结果进行比较。由于有限元分析没有考虑使用系数等条件,其结果相对理论计算值偏小,但均满足强度要求。

图5 齿轮轴综合位移云图

图6 齿轮轴等效应力云图