采煤机截割部喷雾降尘装置的设计与分析

2021-06-05张丽文

张丽文

(晋能控股煤业集团挖金湾煤业有限责任公司,山西 大同 037001)

引言

当前在煤矿生产中,由于高浓度的粉尘严重增加设备的磨损程度,同时严重影响设备的精确度,从而降低设备的使用年限。此外,由于在有限的空间内,粉尘浓度过高可能会导致出现粉尘爆炸,造成大量的人员伤亡。为了能够有效地降低粉尘的危害,各个国家的学者都在喷雾降尘技术方面进行探究,其中,波洛克、罗辛等人在检测旋风器的性能之后,使得旋风除尘装置应用于煤矿井下除尘[1-2]。在1940年,Penncy经过大量的探究研究出了第1台水雾除尘器,其理论得到广泛的认可[3-4]。随着喷雾降尘理论的不断发展,在此基础上依据相应的粉尘浓度设计了对应的喷雾降尘系统,与此同时对粉尘微粒碰撞频率进行探究。为了能够有效地降低井下粉尘危害,进一步优化井下工况环境,从而可以有效地优化煤矿安全性。

1 总体设计方案

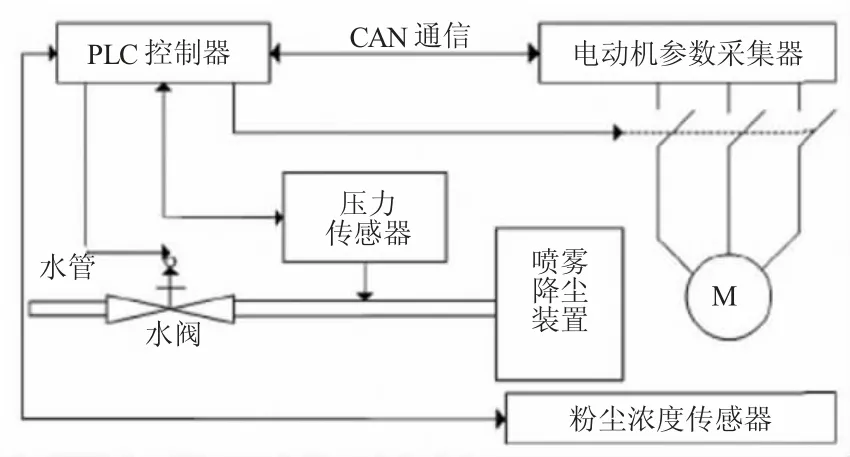

经过调研发现在综采工作面截割位置能够产生原始的粉尘质量浓度在3 000~4 000 mg/m3的范围内。通常主要的降尘方式为喷雾降尘,而水包煤形式能够有效地减少粉尘量,在实施喷雾除尘的过程中,主要重点考虑:喷雾流量、喷雾粒径、喷雾覆盖面积等参数。当前在自动化控制方面,PLC在该系统中是控制核心,可以借助电动机采集器采集截割部位的运行参数,同时将数据传输给PLC控制器。可以设置自动控制水阀,并且能够按照PLC实现自动控制。同时设置一个GY-02煤矿专用压力传感器,其可以实施检测水管的压力。设置一个GC 10000型粉尘浓度传感器,能够对截割部粉尘浓度进行检测,与此同时将喷雾信息转化成为电信号。图1表示相应的采煤机喷雾除尘装置优化总体方案图。

图1 采煤机喷雾除尘装置优化总体方案

2 设计过程

2.1 喷雾除尘装置状态图设计

为了能够有效地提高截割位置喷雾降尘的需要,将该系统设计为如下几个状态:开机状态、运行状态、配置状态、点喷状态、全喷状态。此状态都是由PLC实施逻辑控制。当喷射除尘装置通电之后,相应的初始状态可以设置为开机状态,其中图2表示相应的运行、停止、参数设置、点喷、全喷切换状态。当处于配置状态时,能够设置点喷时间、全喷时间以及相应的喷雾方向与流量等。

2.2 喷雾除尘装置自动控制过程设计

通常情况下,喷雾降尘装置可以设置为人工模式和自动模式。其中,自动模式下是由PLC进行控制。图3表示相应的自动流程图。

图2 喷雾除尘装置状态图

当喷雾降尘设备处于得电状态时,相关工作人员按下启动按钮时,那么相应的PLC开启控制延时,当达到延时时间时,需要对喷雾降尘的水压以及相应的采煤截割电机电信号参量进行判断,假如水压以及相应的电压与电流处于工作数值时,采煤机才可以工作。当设备处于正常的工作状态时,喷雾降尘设备才能够正常运行。

在采煤机工作时,可以借助PLC控制单元对喷雾状态进行实施检测。假如水压低于设定值时,控制系统则给采煤机以及喷雾装置一个停止工作的命令,与此同时开始报警。当PLC在检测到采煤机电压与电流参数出现异常时,会给采煤机与喷雾装置发出停止工作的指令。

3 应用效果

在采煤机截割部的喷雾装置优化之后,同时采用红外线遥控系统测试工作面的总粉尘浓度以及相应的呼吸粉尘浓度数值,如表1所示。

通过分析表1可以发现,优化后的喷雾降尘装置安装在机组与司机位置处,其总粉尘浓度以及呼吸粉尘浓度都大大降低,相应的转载位置回流将得到提高。上述位置粉尘浓度将大大降低,并且总尘降尘率控制在20%~40%之间,而相应的呼尘降尘率控制在26%~57.6%范围内,由此可以看出,该装置在降尘方面效果相对较好,进而能够大大提高喷雾降尘的效果[4]。

图3 喷雾除尘装置自动控制流程图

表1 综采工作面采煤机截割部喷雾降尘装置优化前后数据统计