新型无碱液体速凝剂的制备及性能评价

2021-06-03周博儒王睿高飞熊龙李兴

周博儒,王睿,高飞,熊龙,李兴

(1.中建商品混凝土有限公司,湖北 武汉 430205;2.武汉路达建设工程检测有限公司,湖北 武汉 430205)

速凝剂一般用于喷射混凝土中,能明显缩短混凝土的凝结硬化时间,在采矿工程、地下工程、坝坡锚喷支固和其他应急救援工程中得到了大量应用,主要起到支撑加固保护的作用。传统速凝剂一般碱含量高,有些还含有强酸或大量有毒元素氟,会对施工人员的生命健康安全和环境等造成极大的影响,而且传统高碱速凝剂会促使混凝土发生碱集料反应,降低混凝土的后期强度,严重影响混凝土的耐久性[1-2]。本研究旨在研制出一种绿色环保安全无污染且与减水剂适应性良好,并且能提高混凝土后期强度,改善其耐久性的新型无碱液体速凝剂。

1 试验

1.1 主要原材料

(1)合成用原材料:硫酸铝、硫酸镁、氟硅酸镁、二乙醇胺、甘油、EDTA和磷酸,均为分析纯。

(2)试验用材料:水泥,P·Ⅰ42.5基准水泥;砂,ISO标准砂。

1.2 无碱液体速凝剂的制备

先将一定量的去离子水加入到带有机械搅拌器的四口烧瓶中,启动搅拌器并加热,待温度升至特定温度时,再依次加入一定比例的硫酸铝和硫酸镁,搅拌至全部溶解,再加入氟硅酸镁,搅拌1h,待上述产物全部溶解后,加入二乙醇胺、甘油和EDTA,搅拌2 h,最后加入适量的磷酸,调节溶液的pH值为6左右,即得到一种固含量为50%的无碱新型液体速凝剂。

1.3 性能测试方法

掺无碱液体速凝剂的水泥净浆凝结时间:参照GB/T 35159—2017《喷射混凝土用速凝剂》进行测试,水灰比为0.35,速凝剂与拌合水均匀混合后一起加入,折固掺量为水泥质量的4%,拌和用水量加上速凝剂中的水量即为总用水量。

掺无碱液体速凝剂砂浆抗压强度:按GB/T 17671—2011《水泥胶砂强度检验方法》进行测试,水灰比为0.5,速凝剂折固掺量为水泥质量的4%。

2 结果与讨论

2.1 各组分对无碱液体速凝剂性能的影响

2.1.1 氟硅酸镁用量对无碱液体速凝剂性能的影响

固定硫酸铝和硫酸镁的用量分别为无碱液体速凝剂质量的46%和10%,其他组分用量不变,考察氟硅酸镁用量对掺无碱液体速凝剂的水泥净浆凝结时间和砂浆抗压强度的影响,结果如图1和图2所示。

图1 氟硅酸镁用量对掺速凝剂水泥净浆凝结时间的影响

图2 氟硅酸镁用量对砂浆抗压强度的影响

从图1可以看出,随着氟硅酸镁用量的增加,掺速凝剂的水泥净浆的凝结时间先延长后缩短,加入少量氟硅酸镁导致掺速凝剂水泥净浆的凝结时间延长,可认为是其水解产物在水泥水化产物表面反应生成某些晶体物质所致;进一步增加氟硅酸镁用量可以部分溶解水化产物表面的生成物,同时,氟硅酸镁电离得到的氟离子可以与钙离子结合形成氟化钙,氟化钙比氢氧化钙更容易结晶,从而消耗大量的钙离子,缩短硅酸三钙的诱导期,促进水泥水化反应,同时氟硅酸镁还能作为络合物的形成剂,与硫酸铝反应生成稳定的络合物体系,从而提高铝离子在水溶液中的稳定性;但当氟硅酸镁用量超过2%时,掺无碱液体速凝剂水泥净浆的凝结时间变化非常小,且在速凝剂合成过程中出现了难溶的晶状小颗粒。

从图2可以看出:当氟硅酸镁用量为1.5%时,掺速凝剂砂浆的早、后期抗压强度都有显著提高,1 d抗压强度和28d抗压强度比分别为10.3 MPa和105%;继续增加氟硅酸镁用量到2.0%时,掺速凝剂砂浆的1 d抗压强度和28 d抗压强度比增幅减小,原因是加入氟硅酸镁时引入了氟离子,水泥水化产物的颗粒形态会有所变化,降低了所形成水化产物的致密性,这将导致掺速凝剂砂浆的后期抗压强度有所降低;当氟硅酸镁用量大于2.0%时,氟离子的大量引入,进一步改变了水泥水化产物的颗粒形态,影响水化产物致密性,降低了砂浆的1 d抗压强度和28 d抗压强度比,故氟硅酸镁的最佳用量为1.5%。

2.1.2 磷酸用量对无碱液体速凝剂性能的影响

固定硫酸铝、硫酸镁和氟硅酸镁的用量分别为无碱液体速凝剂质量的46%、10%和1.5%,其他组分用量不变,考察磷酸用量对掺无碱液体速凝剂水泥净浆凝结时间和砂浆抗压强度的影响,结果如图3和图4所示。

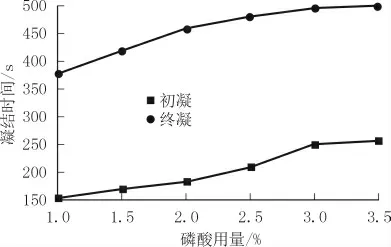

图3 磷酸用量对掺速凝剂水泥净浆凝结时间的影响

图4 磷酸用量对掺速凝剂砂浆抗压强度的影响

从图3可以看出,随着磷酸用量的增加,掺速凝剂水泥净浆的初凝和终凝时间都有所延长,这表明磷酸具有一定的缓凝作用,同时,磷酸能溶解硫酸铝中的不溶性物质,促进硫酸铝的溶解,还能调节溶液的pH值[3]。

从图4可以看出,随着磷酸用量的增加,掺速凝剂的砂浆1d抗压强度和28 d抗压强度比都呈逐渐降低的趋势。当试验范围内磷酸用量为1.0%时,掺速凝剂的砂浆1 d抗压强度和28 d抗压强度比均达到最大,分别为10.5 MPa和99%,故磷酸的最佳用量为1.0%。

2.1.3 甘油用量对无碱液体速凝剂性能的影响

固定硫酸铝、硫酸镁、氟硅酸镁和磷酸的用量分别为无碱液体速凝剂质量的46%、10%、1.5%和1.0%,其他组分用量不变,考察了甘油用量对掺无碱液体速凝剂的水泥净浆凝结时间和砂浆抗压强度的影响,结果如图5和图6所示。

图5 甘油用量对掺速凝剂水泥净浆凝结时间的影响

图6 甘油用量对掺速凝剂砂浆抗压强度的影响

从图5可以看出,在甘油用量小于0.4%时,掺速凝剂水泥净浆的凝结时间随着甘油用量的增加而延长;甘油用量在0.4%~0.8%范围内,凝结时间随着甘油用量的增加明显缩短,甘油用量为0.8%时,促凝效果最为明显;甘油用量在0.8%~1.0%范围内,凝结时间延长明显;甘油用量1.0%~1.2%范围内,凝结时间变化趋于平缓。

由图6可以看出,随着甘油用量的增加,掺速凝剂砂浆的1 d抗压强度和28 d抗压强度比先提高后降低,且提高的幅度均大于降低的幅度。当甘油用量为0.8%时,砂浆的1 d抗压强度和28 d抗压强度比分别为10.7 MPa和105%,均达到最大值,故甘油的最佳用量为0.8%。

2.1.4 二乙醇胺用量对无碱液体速凝剂性能的影响

固定硫酸铝、硫酸镁、氟硅酸镁、磷酸和甘油的用量分别为无碱液体速凝剂质量的46%、10%、1.5%、1.0%和0.8%,其他组分用量不变,考察了二乙醇胺用量对掺无碱液体速凝剂的水泥净浆凝结时间和砂浆抗压强度的影响,结果如图7和图8所示。

图7 二乙醇胺用量对掺速凝剂水泥净浆凝结时间的影响

图8 二乙醇胺用量对掺速凝剂砂浆抗压强度的影响

从图7可以看出,二乙醇胺用量小于9%时,增加二乙醇胺用量,掺速凝剂水泥净浆的凝结时间明显缩短,用量为9%时,促凝效果最为明显;当用量大于9%时,掺速凝剂水泥净浆的凝结时间随二乙醇胺用量的增加而延长,且终凝时间变化较初凝时间明显。二乙醇胺能缩短掺速凝剂水泥净浆的凝结时间是因为在水泥水化反应过程中醇胺中的N原子能协助铝离子和镁离子等反应生成某些能溶的络合物,加速了水化产物扩散,进而激发了水泥的水化,从而缩短水泥净浆的凝结时间。

从图8可以看出,当二乙醇胺用量为9%时,掺速凝剂砂浆的1 d抗压强度和28 d抗压强度比均达到最大,分别为11.2 MPa和109%。究其原因,二乙醇胺对水泥水化有促进作用,在早期促进钙矾石的生成,大量的钙矾石相互搭接成致密的网络结构,而且二乙醇胺可以减少针状钙矾石的生成,提高水化产物的致密性,有益于掺速凝剂砂浆早期强度的发展;当二乙醇胺用量大于9%时,二乙醇胺与水泥水化体系的离子络合形成相对稳定的络合物,这些络合物在水化初期会破坏水泥水化的部分产物,不利于水泥水化,阻碍了水泥的凝结和硬化[4],故二乙醇胺的最佳用量为9%。

2.1.5 EDTA用量对无碱液体速凝剂性能的影响

固定硫酸铝、硫酸镁、氟硅酸镁、磷酸、甘油和二乙醇胺的用量分别为无碱液体速凝剂质量的46%、10%、1.5%、1.0%、0.8%和9%,考察EDTA用量对掺无碱液体速凝剂水泥净浆凝结时间和砂浆抗压强度的影响,结果如图9和图10所示。

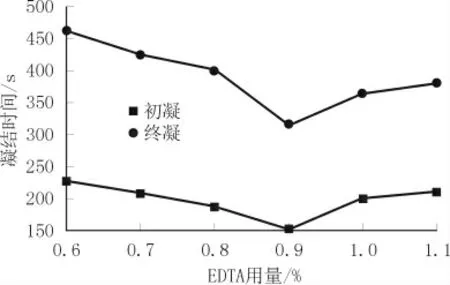

图9 EDTA用量对掺速凝剂水泥净浆凝结时间的影响

图10 EDTA用量对掺速凝剂砂浆抗压强度的影响

由图9可见:当EDTA用量为0.6%~0.9%时,随着EDTA用量的增加,掺速凝剂水泥净浆的凝结时间呈逐渐缩短的趋势;当EDTA有量为0.9%~1.1%时,随着EDTA用量的增加,掺速凝剂水泥净浆的凝结时间逐渐延长,掺量为0.9%时,掺无碱液体速凝剂的水泥净浆的凝结时间最短。

由图10可见,掺速凝剂砂浆的1 d抗压强度和28d抗压强度比均随EDTA用量的增加呈先提高后降低。当EDTA用量为0.9%时,掺速凝剂砂浆的1 d抗压强度和28 d抗压强度比均达到最大,分别为11.4 MPa和113%,故EDTA的最佳用量为0.9%。

2.2 无碱液体速凝剂掺量对水泥净浆和砂浆性能的影响

按最佳配比:m(硫酸铝)∶m(硫酸镁)∶m(氟硅酸镁)∶m(磷酸)∶m(甘油)∶m(二乙醇胺)∶m(EDTA)∶m(去离子水)=46∶10∶1.5∶1.0∶0.8∶9.0∶0.9∶30.8配制固含量为50%的无碱液体速凝剂,考察速凝剂折固掺量对水泥凝结时间、砂浆强度的影响,结果如图11和图12所示。

图11 速凝剂掺量对水泥凝结时间的影响

图12 速凝剂掺量对水泥砂浆抗压强度的影响

由图11和图12可见:当所制备无碱液体速凝剂的折固掺量为4%时,初凝时间为2 min30 s,终凝时间为5 min15 s,1 d抗压强度为11.4 MPa,28 d抗压强度比为113%,完全符合GB/T35159—2017要求,表明该产品具有较好的促凝和增强效果;当掺量达到4%时,再继续增加速凝剂掺量,1 d抗压强度和28 d抗压强度比均有所降低,水泥的凝结时间反而有所延长。故无碱液体速凝剂的最佳折固掺量为4%。

2.3 无碱液体速凝剂与不同外加剂的适应性

在现代喷射混凝土工程中使用较多的外加剂有萘系高效减水剂和聚羧酸高性能减水剂。试验采用基准水泥,减水剂选用武汉三源生产的FDN-1萘系高效减水剂(减水率为15%,固含量为10%)和本公司生产的ZJJS-1聚羧酸高性能减水剂(减水率为25%,固含量为10%)。试验研究了无碱液体速凝剂分别复掺2种不同减水剂对水泥净浆凝结时间和砂浆强度的影响,无碱液体速凝剂的折固掺量均为水泥质量的4%,试验结果如表1和表2所示。

从表1和表2可知:一方面,无碱液体速凝剂与萘系高效减水剂和聚羧酸高性能减水剂均具有良好的适应性,当无碱液体速凝剂与2种不同减水剂复掺且折固掺量为水泥质量的4%时,水泥净浆凝结时间和砂浆强度均符合GB/T 35159—2017要求;另一方面,可以通过降低水灰比减弱减水剂对水泥净浆的缓凝作用,以保证无碱液体速凝剂的促凝效果,从而使砂浆的早期强度和后期强度发展得以实现[5]。

表1 无碱液体速凝剂复掺不同减水剂对水泥净浆凝结时间的影响

表2 无碱液体速凝剂复掺不同减水剂对砂浆强度的影响

3 结论

(1)采用硫酸铝、硫酸镁、氟硅酸镁、磷酸、甘油、二乙醇胺、EDTA和去离子水,在合成温度65℃下,通过有机-无机复合反应,制备了一种新型无碱液体速凝剂,其最佳配比为:m(硫酸铝)∶m(硫酸镁)∶m(氟硅酸镁)∶m(磷酸)∶m(甘油)∶m(二乙醇胺)∶m(EDTA)∶m(去离子水)=46∶10∶1.5∶1.0∶0.8∶9.0∶0.9∶30.8。

(2)无碱液体速凝剂在折固掺量为水泥质量的4%时,可使基准水泥在2min30 s内达到初凝状态、5 min15s内达到终凝状态,砂浆1 d抗压强度可达11.4 MPa、28 d抗压强度比可达113%,各项性能均符合GB/T35159—2017标准要求。

(3)所制备的无碱液体速凝剂与萘系高效减水剂和聚羧酸高性能减水剂均具有良好的适应性,与这2类不同减水剂复掺且折固掺量为水泥质量的4%时,可使水泥的初凝时间小于5 min、终凝时间小于12 min,砂浆1 d抗压强度大于7 MPa,28 d抗压强度比大于90%,且适当降低水灰比可以减弱减水剂对水泥的缓凝作用和提高砂浆的早期及后期抗压强度。