井下高能气体压裂设计数值模拟研究

2021-06-02明晓添刘东尧

明晓添,刘东尧

(南京理工大学 能源与动力工程学院, 南京 210094)

近年来,随着石油、天然气开发技术的深入发展和不断创新,勘探出的油气层类型较之以前呈现出更加复杂的特点,低渗透、致密砂岩油层在总量中占了较大的比例[1-3]。高能气体压裂(high energy gas fracturing,HEGF)由于其操作简便、工艺可靠、污染少、经济效益高等优点,在石油气工业中发挥其越来越重要和不可替代的作用,是未来值得广泛推广的技术[4-6]。

HEGF技术的基本原理是利用火药或特制的推进剂燃烧产生的高能燃气作用在油气储集层上,在射孔孔道周围产生多条径向的裂缝[7-9]。通过控制火药或推进剂的爆燃状态及井下燃气压力峰值和上升速度,能使产生的裂缝与天然裂缝沟通的可能性加大,从而改善地层渗透性,提高产量。

井下高能气体压裂作用过程具有瞬态性、复杂性以及岩石破裂偶然性等特点,建立精度较高的数值模拟技术难度较大。本文在经典内弹道理论的基础上,建立了火药燃烧过程、压井液运动、井筒燃气向孔道泄流等简化模型,进行模拟应用分析。并在此基础上,对装药量、射孔密度和压井液高度等关键施工参数进行定量分析讨论,以求获得更好的压裂效果。

1 高能气体压裂物理模型及基本假设

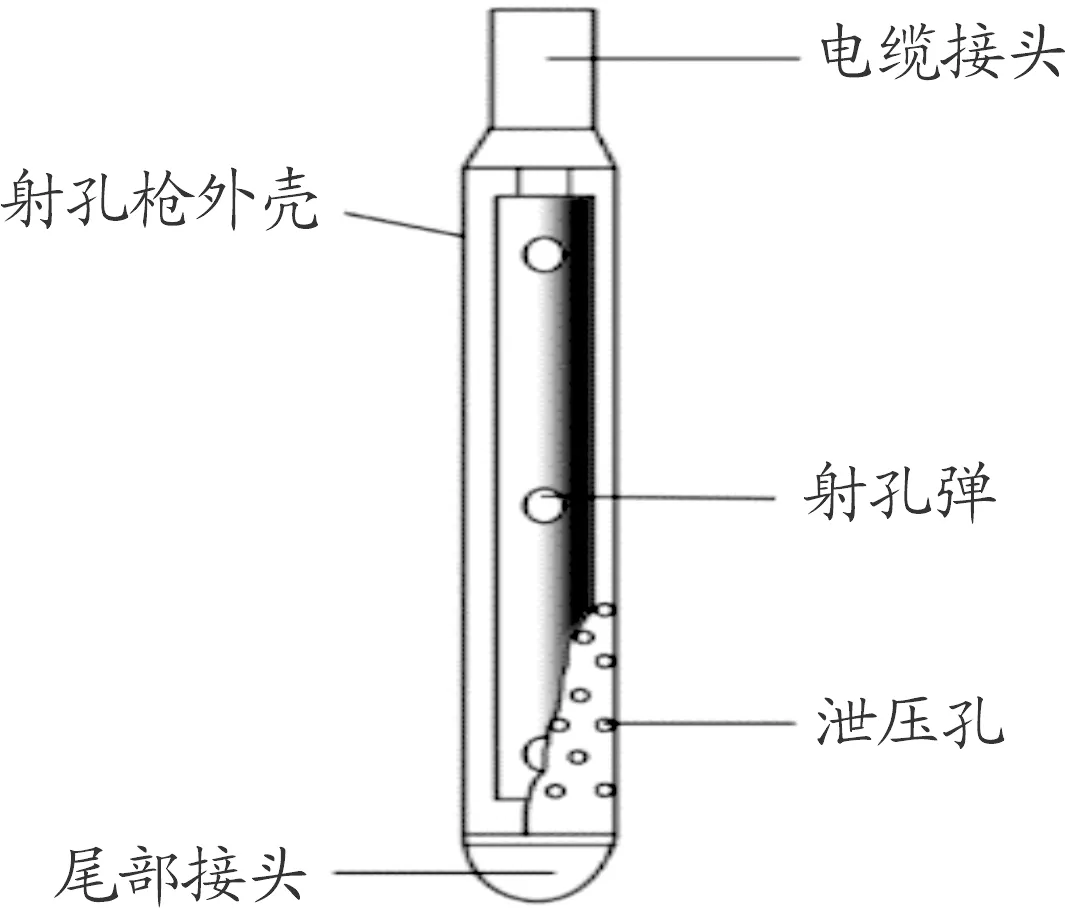

井下高能气体爆燃工具如图1所示,为内置式压裂枪。在射孔枪上直接预制泄压孔,管状火药在压裂枪内燃烧,产生的高温高压气体通过枪身上的泄压孔释放出来,流入井筒。

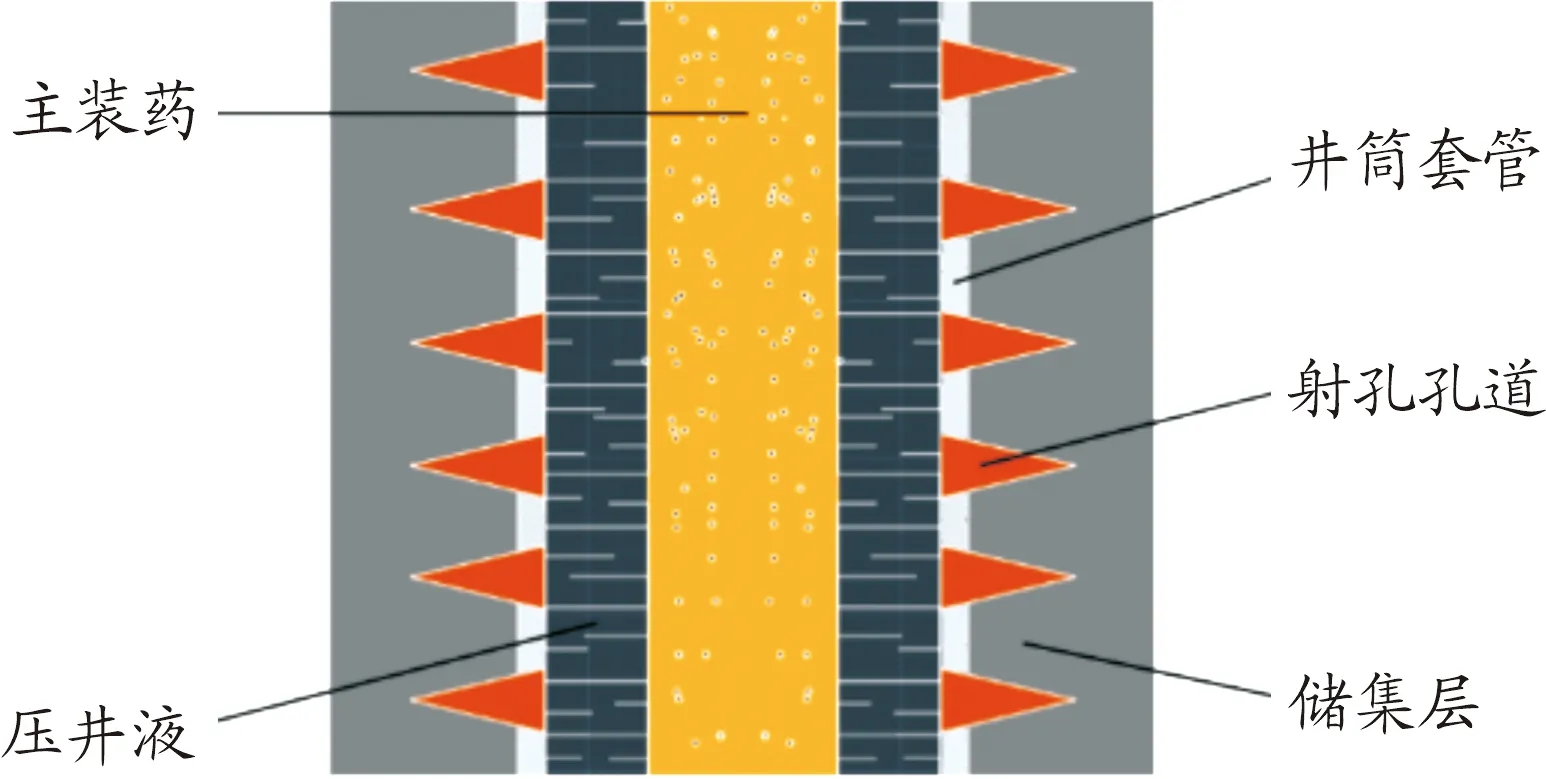

图2为高能气体压裂段结构示意图。施工过程中,高能气体从压裂枪内流出进入井筒,一方面推动井筒内压井液向上运动,另一方面通过射孔孔眼流入射孔弹产生的射孔孔道,对孔道做冲刷作用。孔道受到燃气脉冲加载冲击和机械作用,近地层的渗透性也会改变,更容易形成深度较高的微裂缝,从而达到增产的作用。当火药燃烧结束,孔道内气体无法继续压裂地层时,施工结束[10]。

图1 井下爆燃工具示意图

图2 高能气体压裂段示意图

考虑到作用过程的瞬时性和复杂性,现对模型进行简化,提出以下的简化条件:

1) 火药燃烧服从几何规律,火药气体为完全气体,不考虑热散失。

2) 忽略火药气体沿井筒壁运动时的摩擦力及气体内部能量损耗,不考虑气体粘性。

3) 压井液为牛顿流体,燃气与压井液存在完全接触面,压井液运动时为等截面管流,且压井液可压缩。

4) 暂不考虑裂缝泄压过程,以便分析高能气体对射孔孔道作用情况。

2 基于经典内弹道的数学模型

2.1 火药燃气加载模型

射孔枪内的药柱是特制管状药,在假定表面同时点火,并且各方向上燃速相同条件下,其火药已燃百分比可以表示为:

ψ=χz(1+λz+μz2)

(1)

式(1)中:ψ为火药已燃相对质量;λ、μ和χ为火药的形状函数,与火药的形状和尺寸有关;z为火药已燃相对厚度。

于是可得火药燃气生成速率为:

(2)

式(2)中,σ为相对燃烧面积。对一定形状和尺寸的火药来讲,气体生成速率取决于火药的燃烧面和火药燃烧速度规律。对于HEGF来讲,压裂火药采用特质的复合推进剂,其燃烧速度通常取指数式,即:

(3)

式(3)中:u1、n分别为火药的燃速系数和燃速指数,这些系数都是与火药本身的性质和火药温度相关的常量;z为火药已燃相对厚度;e1为1/2的火药弧厚。

火药在有泄压孔的射孔压裂枪内燃烧,可以将燃烧过程看作是具有燃气质量流出的定容燃烧,即固体火药仅在压裂枪内燃烧,燃气通过泄压孔流出。其压力为:

(4)

式(4)中:f为火药力;ω为装药量;m0为通过射孔枪孔眼流出到井筒的燃气质量;W0为射孔枪燃烧室容积;ρP为火药密度;α为火药燃气余容。

从射孔枪流出到井筒的燃气一部分通过射孔孔眼流出到射孔孔道,另一部分推动井柱运动,并膨胀做功,由能量平衡方程,可以得到井筒内燃气压力为:

(5)

式(5)中:γ为火药燃气的比热比;φ为井柱运动次要功系数;m1为井筒流入到射孔孔道的燃气质量;m为压缩波向上扰动过的井柱质量;v为井柱在上方的压缩速度;Sl为井柱截面积;Hl为井柱在压裂段上方的压缩位移;Vh为压裂段井筒除开射孔枪体积后的环空体积。

2.2 压井液运动方程

火药燃气作用在套管内井柱(压井液)上时,不考虑气体与液体的混合相互作用,将井柱看作具有一定压缩特性的弹性体[11-13],气体压力在井柱内的扰动波以当地音速沿轴向向上传播,井柱的压缩速度也就是其运动速度,将井柱看作等截面管道,由液体的压缩特性可以导出压井液压缩速度为:

(6)

式(6)中:c为压缩波在井柱中的传播速度;KP为井柱的体积弹性模量,取当地状态对应的量;ρl为压井液的密度;Pa为井口当地大气压;H0为作业层的深度。

2.3 射孔孔眼泄流模型

将井筒内的燃气看作大容器内的气体,从井筒穿孔进入射孔通道内的气体质量流量可以按非定常流量方程来计算[14-15]:

(7)

式(7)中:P2、P3分别为井筒内燃气压力和射孔孔道内燃气压力;ρ2为井筒内内燃气密度;c1、n1、A1分别为井筒壁面小孔流量系数,泄压孔孔道数量和孔道横截面积。

3 模拟计算及关键因素分析

3.1 模拟计算

采用内置式复合射孔器进行射孔压裂,作业深度为2 181-2 187 m,射孔段/孔眼数量为2 187-2 193 m段240个、2 181-2 187 m段120个,射孔孔道直径为24 mm,射孔孔道深度1 016 mm,井筒内径157 mm,火药爆燃处理层位2 181-2 187 m,压裂火药质量22.5 kg,压井液高度为2 187 m,井筒内火药燃气在压井液中形成的压缩波传播速度为1 435 m/s。

采用四阶龙格-库塔法,利用MATLAB软件进行数值模拟,计算结果如下。

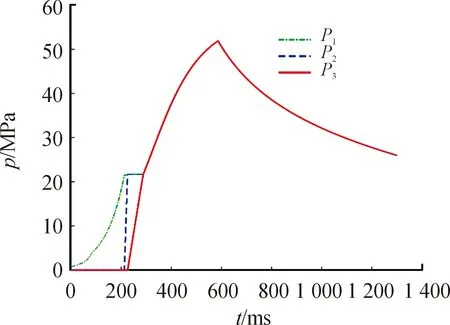

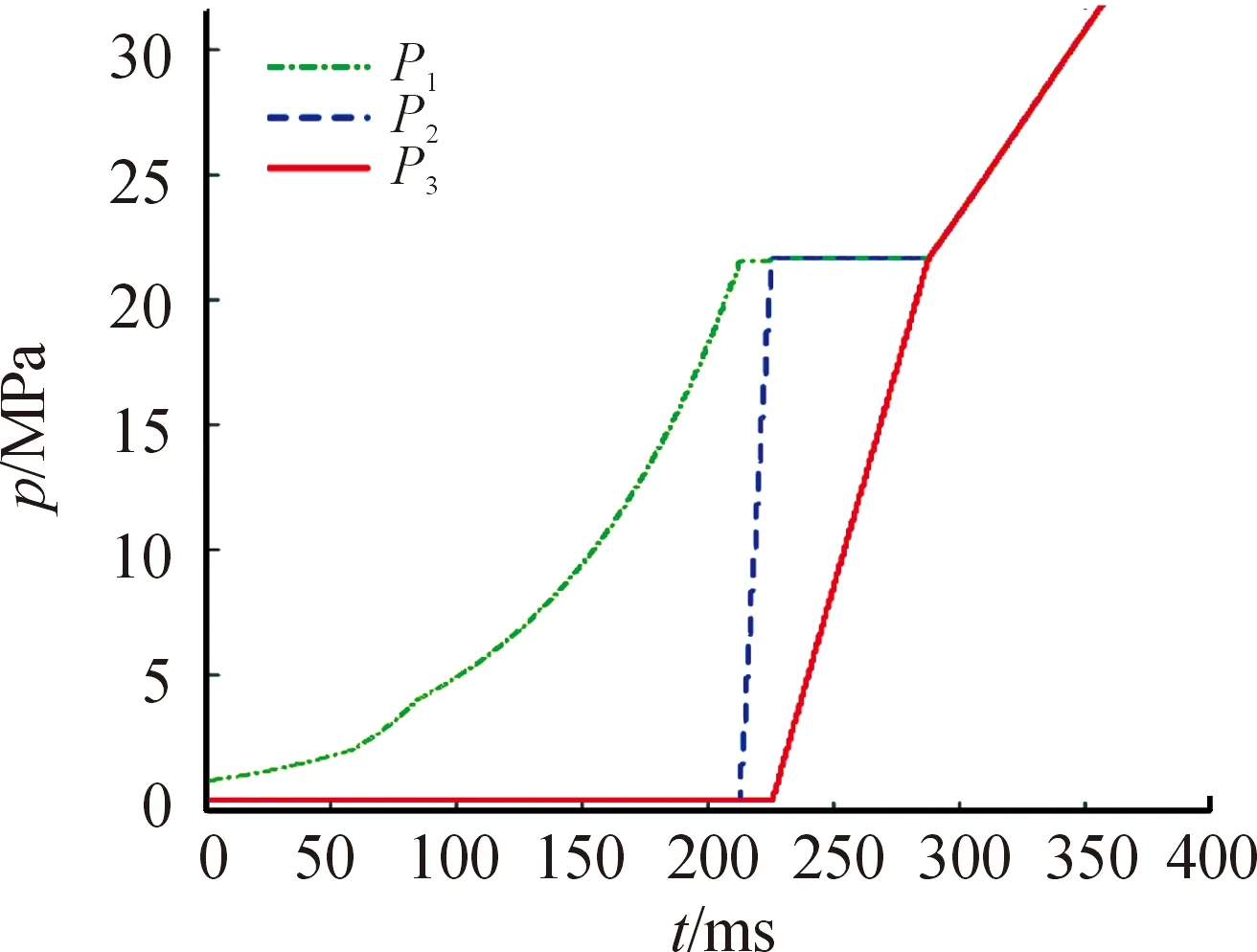

图3是射孔枪内燃气压力(P1)、井筒内燃气压力(P2)和孔道内燃气压力(P3)曲线。压裂火药燃烧了586.6 ms,井筒内燃气压力的峰值51.8 MPa。为便于分析讨论,现将前400 ms时间内的局部图像放大如图4所示。

从图4可以看出,当火药被点燃之后,射孔枪内迅速产生高能燃气。随着燃气不断产生,射孔枪腔体内压力增长很快。随着枪内压力的升高,火药燃气开始从枪体上的泄压孔流出,井筒内流入火药燃气,压力开始不断增大。当井筒内燃气压力增大到超过压井液产生静压力时,燃气推动压井液向上运动的同时,通过井筒上的射孔孔眼流入孔道,孔道燃气压力开始增大。

图3 火药燃气压力曲线

图4 火药燃气压力曲线

可以看到,射孔枪内燃气压力、井筒内燃气压力和孔道内燃气压力三者在后期基本持平,这与采用的射孔泄流模型有关。当射孔枪内压力大于井筒内压力时,枪内火药燃气就会向井筒内流动,以致井筒内燃气压力增大、枪内燃气压力减小;另一方面,随着压井液被压缩产生让出体积,井筒内燃气体积不断增大,井筒燃气压力减小,火药继续燃烧不断产生高能气体,又使枪内燃气增大,这就使枪内压力和井筒内压力趋于平衡。同理。射孔孔道内燃气压力也与井筒内压力基本持平,即后期三者在图中基本重合。在火药燃烧完毕,达到峰值压力后,射孔枪内火药燃气不再增加,压力不再增大,随着压井液继续被压缩,产生更大的让出空间,三者压力开始不断减小。

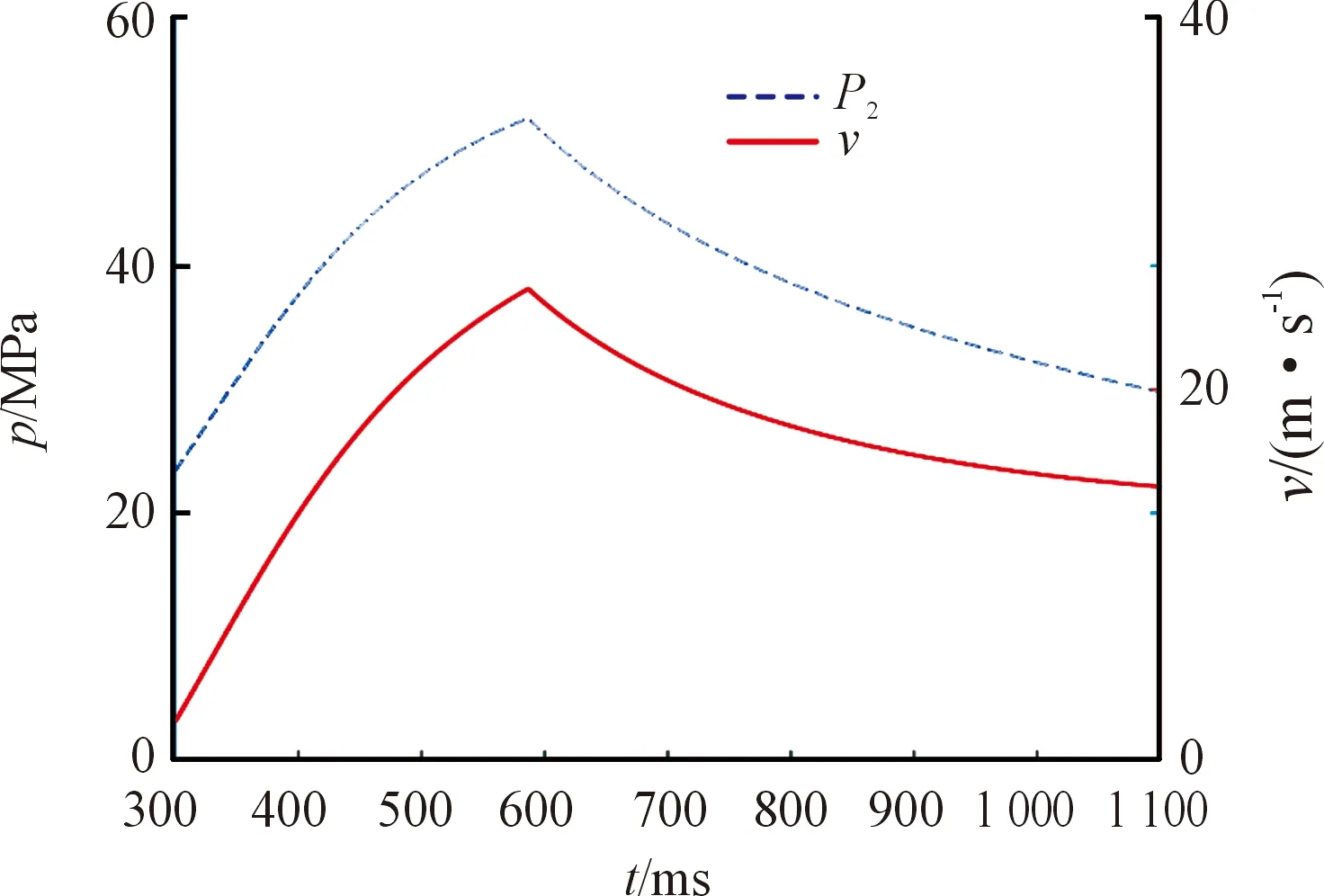

在井筒内火药燃气的推动下,压井液被压缩,压井液随时间的压缩速度曲线如图5所示。

在压缩波传到井口前,压井液不断被压缩,产生让出空间。由图5可以看到,压井液压缩速度趋势与井筒内火药燃气压力变化基本一致,随着压力的增大,气液完全接触面移动速度增大,压井液压缩速度也增大,井筒内燃气压力达到最大值51.6 MPa时,压缩速度也达到最大值25.4 m/s。当火药燃烧完成,射孔枪燃气不再增加,压井液继续被压缩产生自由空间,井筒压力开始下降,压井液速度也随之下降。

图5 井筒内压力、压井液压缩速度曲线

3.2 关键因素分析

HEGF施工中,装药量、射孔密度和压井液高度等施工参数对施工效果有较大影响。井筒内火药燃气推动压井液运动的同时,流入到射孔孔道,而孔道受到高能燃气脉冲加载冲击和机械作用,近地层的渗透性也会改变,更容易形成深度较高的微裂缝,进而决定压裂效果。根据此原理,若能控制火药燃烧状态以及火药燃气压力升到最高压力所用的时间和速度,对进一步加强施工的效果无疑是作用巨大的。因此,需要分析施工参数对井筒内火药燃气压力变化规律的影响情况。

现利用软件对相关参数进行模拟分析,以期待能够为进一步改善施工效果提供参考意见。

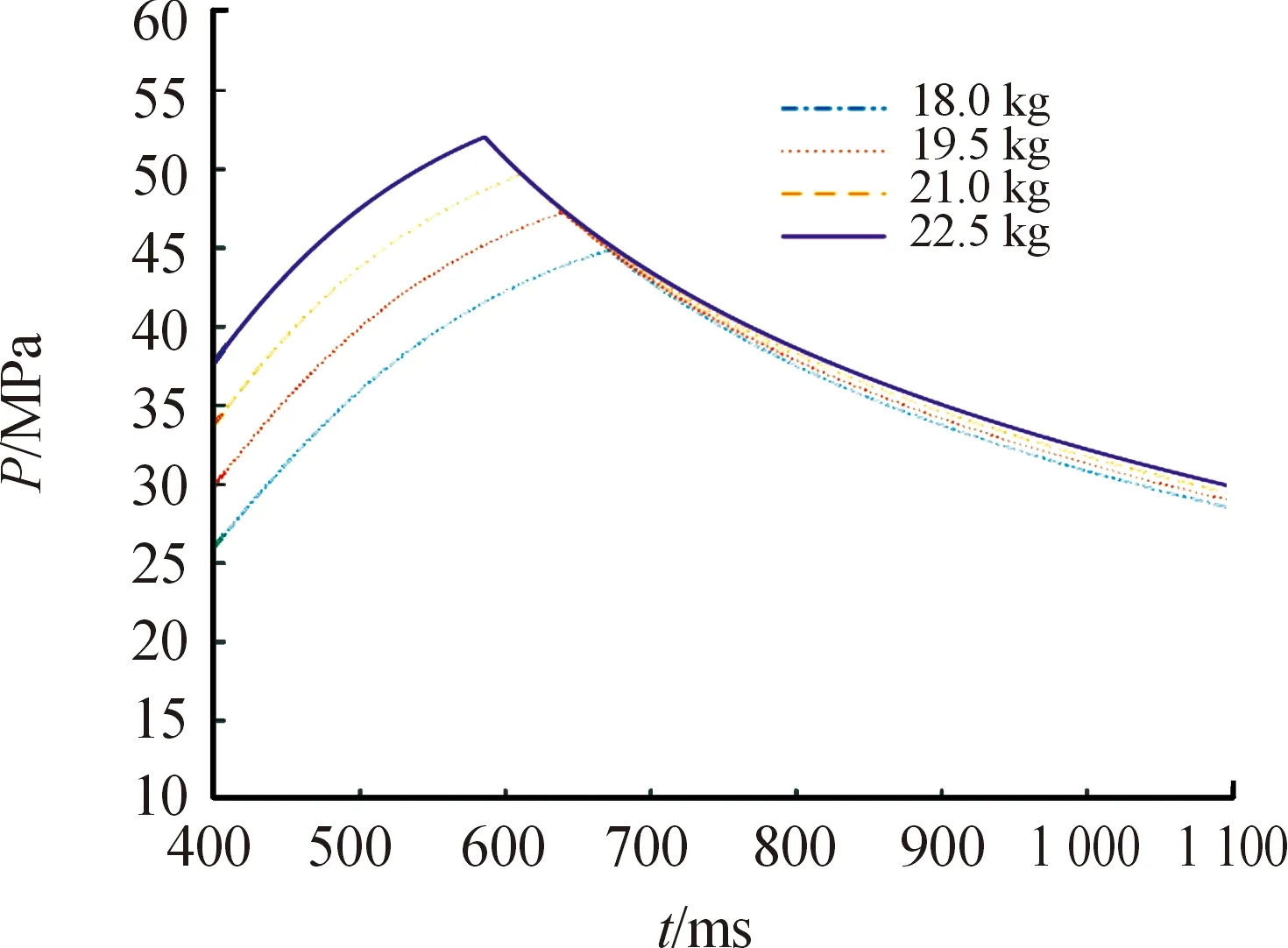

3.2.1 装药量对峰值压力的影响

在压井液高度为2 200 m,射孔孔道总数为360个,装药量分别为18、19.5、21、22.5 kg的情况下,井筒内燃气压力曲线如图6所示。

图6 不同装药量井筒内压力曲线

从图6可以很明显地看出:装药量越大,峰值压力最大。由于HEGF技术特点,油气层的改造规模受装药量大小的限制,装药量越大,作用效果越好。但同时,压力越大,越容易对压裂设备及油气井造成破坏。因此,应当在保证套管和油气井不被破坏的前提下,尽可能增加装药量,最大限度改善地层渗透性,达到增产的效果。

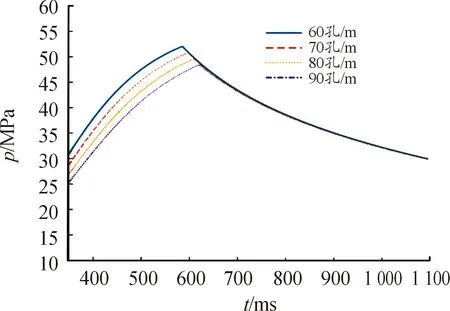

3.2.2 射孔密度对峰值压力的影响

压井液高度为2 200 m,装药量为22.5 kg,射孔密度分别为60、70、80和90孔/m的情况下,井筒内燃气压力与时间关系如图7所示。

由图7结果显示,射孔密度越小,射孔孔道数目越少,相应的井筒内燃气峰值压力越大,孔道内的燃气压力也越大。这是由于不考虑孔道泄流因素,于是该模型只是将射孔孔道当作多余的“井筒容积”来处理。因此,孔道数目越少,燃气对孔道的冲刷作用越强,起到的压裂效果相应越好。

图7 不同射孔密度井筒内压力曲线

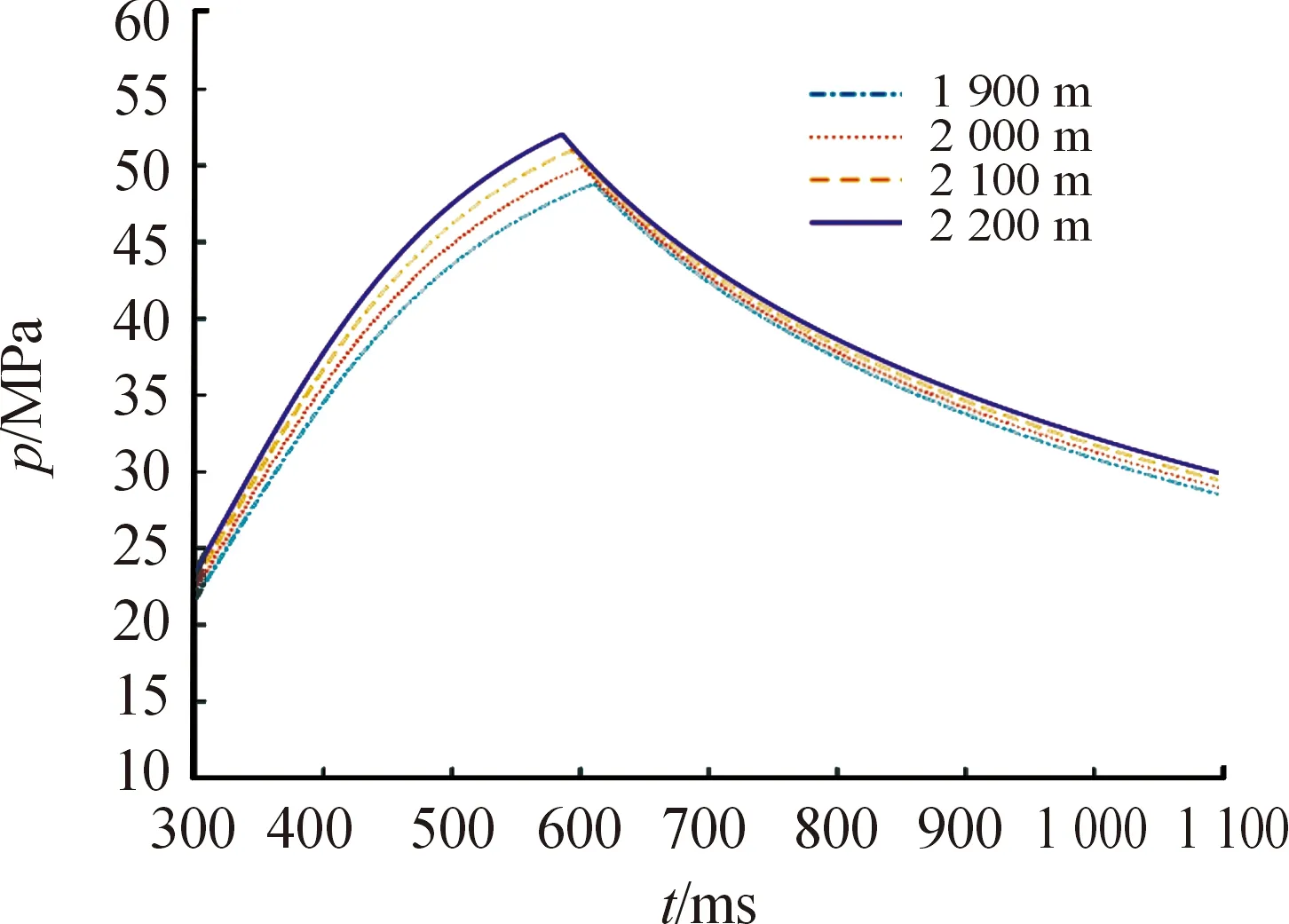

3.2.3 压井液高度对峰值压力的影响

装药量为22.5 kg,射孔孔道总数为360个,压井液高度分别为1 900、2 000、2 100和2 200 m的情况下井筒内燃气压力与时间关系如图8所示。

图8 不同压井液高度井筒内压力曲线

从图8可以看出,随着压井液高度的增加,峰值压力也是增加的,从1 800 m对应的47.32 MPa增加到2 200 m对应的52.05 MPa。当压井液高度较小时,压井液总质量较小,压井液更容易在井筒内火药燃气作用下向上运动,从而产生让出空间使井筒内峰值压力减小;当压井液高度较大时,压井液质量大,井筒内火药燃气推动其运动不易,以致井筒峰值压力更大,同时由火药燃速方程可以知道,压力越大燃速越大。相应的,压井液高度越大,火药燃烧完毕的时间越少。

4 结论

1) 在经典内弹道理论基础上,分析了井下火药燃烧、燃气泄流和压井液运动情况,建立了井下高能气体压裂模型。

2) 高能燃气在射孔孔眼中的泄流速度受内外压力差、射孔密度等因素影响,具体施工中,要综合考虑以达到较好的施工效果;在安全的前提下,增大装药量,作用效果更好。更改压裂火药类型也能达到更好的施工效果;压井液高度越大,井底峰值压力越大。压井液压缩的过程,即为井底火药燃气空间增大的过程。

3) 研究成果对井下高能气体压裂施工作具有指导价值。