燃煤烟气氨法脱硫装置总尘控制的性能研究

2021-05-24杜金凤夏金松陈艳艳

杜金凤 ,夏金松 ,冷 健 ,陈艳艳 ,张 瑜

(1.西安航天动力研究所,陕西 西安 710100;2.西安航天源动力工程有限公司,陕西 西安 710100;3.西安交通大学,陕西 西安 710049)

氨- 硫铵法脱硫工艺因其副产物硫酸铵回收价值高、运行成本低、经济效益好而广泛应用于燃煤电厂的烟气脱硫,在氨- 硫铵法的长期应用中,必须解决脱硫塔出口总尘超标的问题。出口总尘超标是气溶胶、氨逃逸、雾滴夹带(细颗粒物)等综合作用造成的,许多学者[1-4]对气溶胶、氨逃逸及雾滴夹带问题进行了研究,但很少有人研究气溶胶、氨逃逸、雾滴夹带等多种污染物的协同脱除。张文武等[1]基于扬子热电厂Ⅱ期氨法脱硫技术的工艺运行参数,分析发现气溶胶排放量随脱硫浆液pH 值及浓度、烟气及脱硫液温度、空塔气速、液气比、烟气中SO3浓度的增大而增加,同时与喷淋空塔相比,填料塔、筛板塔气溶胶排放量相对较低。李娟等[2]研究了气溶胶的产生机理以及产生途径,得出了影响气溶胶生成的因素,并提出了控制气溶胶生成的措施。张英[3]分析了单塔脱硫形成硫氨逃逸的原因,得出吸收塔流场分布和除雾器性能对氨逃逸具有重要影响,并结合吸收塔结构提出了一种新型的用于气流均布的倒“V”字形气流分布板。颜金培等[4]研究发现氨法脱硫后细颗粒的数浓度明显增加,常规洗涤对细颗粒的脱除效率很低,且几乎不受液气比影响;而氨水脱硫时,洗涤塔出口的颗粒数浓度随液气比的增大而提高,此外,随氨水浓度和烟气中SO2浓度的增大,洗涤后颗粒的数浓度增加。

新疆某4×130 t/h 锅炉烟气脱硫项目引风机出口烟气量为2 100 000 m3/h,脱硫塔入口SO2质量浓度为1 800 mg/m3,粉尘质量浓度为50 mg/m3,采用氨-硫铵法脱硫工艺处理烟气中的SO2,项目于2017 年成功投入运行。本文分析了该项目在2018 年7 月—11月运行数据与系统除尘效率的关系,并对出口总尘的形成机理、影响因素等进行了分析,得出了系统工艺参数与协同处理效果之间的关系,以期对系统选型设计提供参考。

1 出口总尘形成机理分析

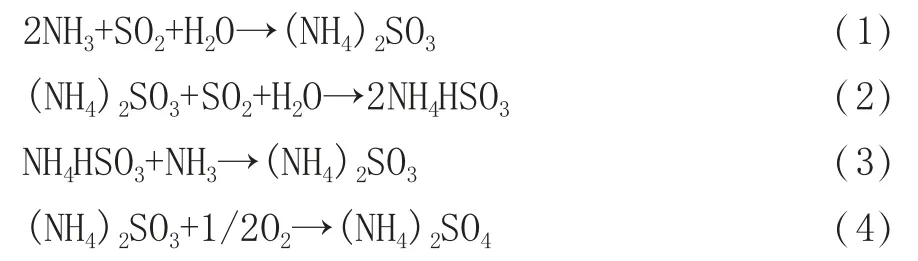

氨- 硫铵法脱硫工艺是以氨水或液氨作为吸收剂来脱除烟气中的SO2并回收硫铵副产物的一种湿式烟气脱硫工艺,根据功能分区将脱硫塔分成浓缩段、吸收段、水洗段、高效除雾段。含SO2、粉尘的烟气与经喷嘴雾化的(NH4)2SO3浆液在吸收段逆向接触,通过(NH4)2SO3浆液的洗涤、吸收作用,脱除烟气中的SO2、粉尘等大气污染物,同时硫铵副产物在浓缩段蒸发、浓缩、结晶析出,水洗段以及高效除雾段用于除去烟气裹挟的雾滴以及控制系统的浓度。其主要反应方程式见式(1)~式(4):

从以上反应式可以看出,氨水吸收SO2是气液传质过程,产物包括 NH4HSO3、(NH4)2SO4、(NH4)2SO3,其中脱硫反应主要发生在式(1),同时还伴随发生式(2)的脱硫反应,随着脱硫反应的持续进行,NH4HSO3浓度不断增大,(NH4)2SO3相应减少,吸收能力下降,为了保证反应的继续进行,需要增加氨量发生反应[见式(3)]。在脱硫反应的过程中,为了增加气液接触面积和延长气液在吸收塔内的停留时间,脱硫浆液经喷嘴雾化成小液滴后,与烟气中的SO2发生反应。雾化的浆液雾滴在吸收SO2的过程中相应出现一些问题:氨水极易挥发成气态氨,气态氨容易被烟气携带排出,部分气态氨以游离的形式随烟气逃逸到大气中,形成氨逃逸[5];其余气态氨与烟气中未反应的SO2发生气相反应,生成 NH4HSO3、(NH4)2SO4等组分,形成气溶胶[6];氨水吸收烟气中SO2后,被烟气裹挟排出,产生的 (NH4)2SO4、(NH4)2SO3、NH4HSO3等遇冷析出固体结晶,形成气溶胶[7-8];吸收塔内脱硫浆液经喷嘴雾化成不同粒径的雾滴,大雾滴会被除雾器拦截并在重力作用下沉降,未被除雾器拦截的细小雾滴与烟气逆向接触后,被烟气携带出塔外,形成细颗粒物排放(即雾滴夹带)[9-12]。氨逃逸、气溶胶、雾滴夹带一起从脱硫塔排出系统,形成出口总尘。

2 出口总尘形成的影响因素分析

2.1 入口SO2浓度与除尘效率关系

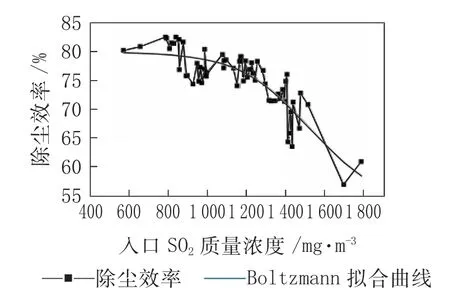

根据新疆某项目的运行数据,得到脱硫系统入口SO2浓度与系统除尘效率关系曲线,见图1。

图1 入口SO2 浓度与系统除尘效率关系曲线

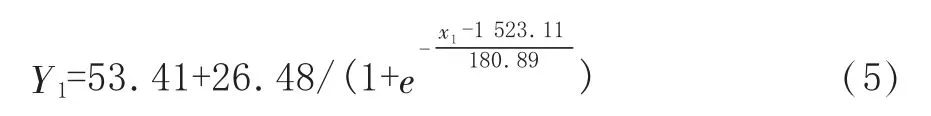

由图1 可知,当入口SO2浓度上升时,系统除尘效率降低,降低速率先慢后快。当入口SO2质量浓度小于1 200 mg/m3时,除尘效率降低速率很小,在小范围内波动;但之后除尘效率降低速率变大。除尘效率受入口SO2浓度影响大,相互关联关系强。经拟合发现该关联关系满足式(5)所示的Boltzmann 函数:

式中:Y1——系统除尘效率,%;

x1——系统入口SO2质量浓度,mg/m3。

从式(5)可以看出,随入口SO2浓度的增加,系统除尘效率降低,出口颗粒物的排放浓度增大。在项目实际运行过程中,入口SO2浓度升高时,为保证脱硫效率,系统加氨量、液气比及烟气流速等参数会根据脱硫需求进行调整。增多加氨量,系统pH 升高,此时能保证出口SO2的达标排放,但会增加出口氨逃逸及气溶胶;增大烟气流速,被烟气裹挟的游离氨数量增多,氨逃逸、气溶胶及雾滴夹带也会增多;增加液气比,脱硫浆液喷淋量增加,增大了烟气与脱硫浆液的相对速度,烟气对大雾滴的碰撞作用增强,雾滴与雾滴间碰撞并破碎产生更多的细小雾滴,这些细小雾滴容易被烟气夹带出脱硫系统,导致细颗粒物(雾滴夹带)排放增加。系统入口SO2浓度增加时,需调整系统运行参数,在保证脱硫效率的同时也可以在一定范围内保持系统除尘效率的稳定;而当其进一步变化时,因系统处理能力有限,除尘效率同脱硫效率一样会出现一定程度的降低。

2.2 烟气流速与出口颗粒物含量及除尘效率关系

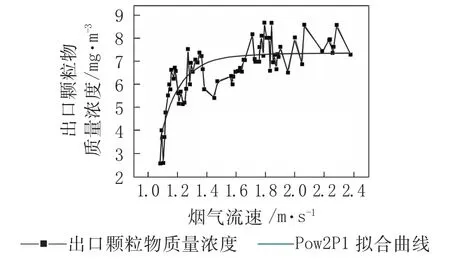

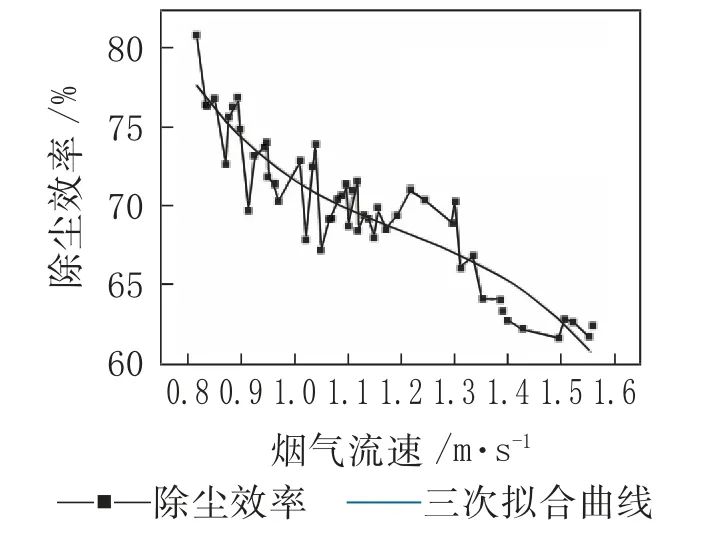

根据新疆某项目的运行数据,拟合出烟气流速与系统出口颗粒物含量及系统除尘效率关系曲线,如图2、图3 所示。

图2 烟气流速与系统出口颗粒物含量关系曲线

由图2 可知,烟气流速上升时,系统出口颗粒物含量经快速上升后,在一定范围内波动。烟气流速与出口颗粒物含量满足如式(6)所示的Pow2P1 函数关系:

图3 烟气流速与系统除尘效率关系曲线

式中:Y2——系统出口颗粒物质量浓度,mg/m3;

x2——系统烟气流速,m/s。

由图3 可知,整体的除尘效率在烟气流速上升过程中以不同的变化速率持续降低,按照图2 的分析结果,随着烟气流速上升,出口颗粒物含量最终在一个固定值附近波动,转换为系统除尘效率时,将出口颗粒物含量与入口颗粒物含量关联起来,按照试验假设,在烟气流速上升过程中其颗粒物含量不变,则系统除尘效率在烟气流速上升时应满足先降低后持平的状态。但在实际运行过程中,系统烟气流速上升是由于锅炉运行情况发生了一定变化,其中的颗粒物含量也随之改变。由图3 的分析结果可知,烟气流速上升时,系统除尘效率保持不太规律的降低,原因是实际运行中烟气中的颗粒物含量随烟气流速上升而增多,且增长趋势和范围不定。图3 的分析结果与图2结果不一致,恰恰凸显了试验分析与工程运行数据分析的不同。工程运行数据的分析结果往往与预想中的不同,但却十分准确地反映了工程运行中的情况,究其原因主要是运行过程中的参数及因素变化是联动的,而关联关系与预想结果存在差异。

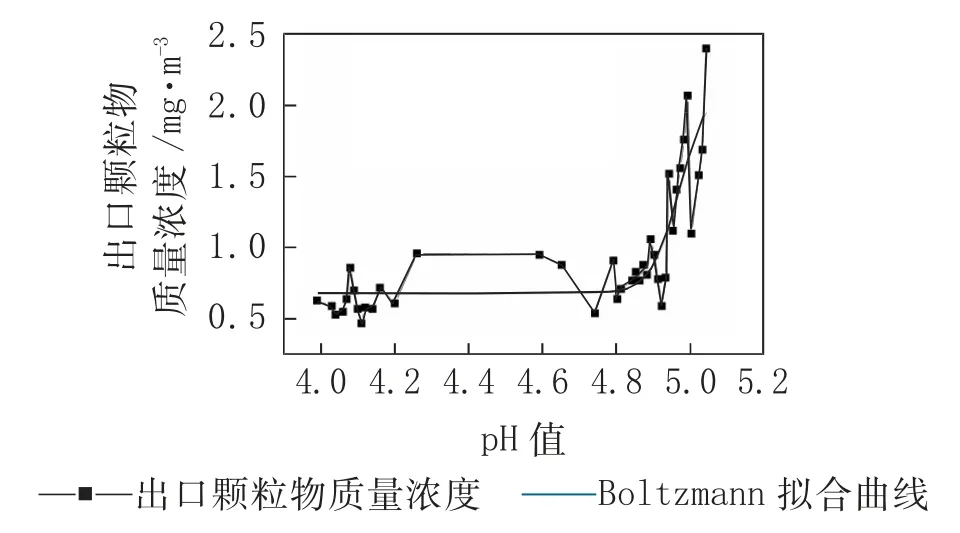

2.3 pH 值与系统出口颗粒物含量关系

根据新疆某项目的运行数据,分析得到了系统吸收液pH 值与系统出口颗粒物含量关系曲线,见图4。

图4 吸收液pH 值与系统出口颗粒物含量关系曲线

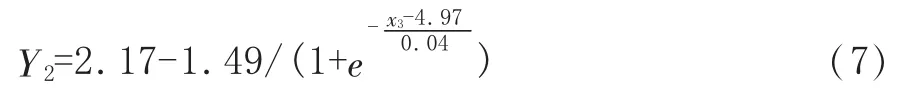

由图4 可知,吸收液pH 值在一定范围内升高时,不会引起系统出口颗粒物含量的明显变化,但当pH值高于某一值并继续升高时,系统出口颗粒物含量明显增加。该数据经拟合分析,发现关联关系满足如式(7)所示的Boltzmann 函数关系:

式中:x3——系统吸收液pH 值。

吸收液pH 值的改变主要是通过改变系统的加氨量来实现的,pH 值在一定范围内升高时,系统中氨分子的挥发量有限,且少量的挥发分子会在脱硫过程中被有效拦截,不会对系统出口颗粒物含量产生明显影响;pH 值高于一定值时,塔内的氨分子挥发量更多,部分氨分子会随着烟气一起上升,并在上升过程中凝结部分盐颗粒,形成较大的分子,在烟囱出口以颗粒物的形式排出,由此导致系统出口颗粒物含量急剧上升。综合pH 值对除尘效率的影响可知,为保证合理的除尘效率,同时保证出口颗粒物含量在合理范围内,pH 值取值在4.7 附近比较合理。

3 结 语

通过对新疆某项目运行数据的分析,得出脱硫系统入口SO2浓度、烟气流速、pH 值对出口颗粒物含量及系统除尘效率都有一定的影响,其中入口SO2浓度、烟气流速对系统除尘效率的影响明显,pH 值在一定范围内的变化对系统除尘效率的影响不是很明显,但是超过一定值后,系统除尘效率随pH 值的增高而降低。氨-硫铵法脱硫工艺出口总尘超标非单一因素导致,是气溶胶、氨逃逸及雾滴夹带等综合作用形成的,因此为了解决总尘超标问题,并不能只控制单一因素,而要综合考虑各种因素,使其取值保持在最佳点。