铝合金表面高熵合金搅拌摩擦加工改性及性能研究

2021-05-21程步云张红霞闫志峰

程步云,张红霞,杨 潇,闫志峰

(太原理工大学 材料科学与工程学院,太原 030024)

铝合金由于具有高比强度、高比模量和良好的耐腐蚀性能等优点,已经在汽车、船舶和航空航天等行业得到应用[1-3]。但铝合金本身的硬度低、耐磨性能差,限制了其发展与应用。因而,提高铝合金的硬度和耐磨性对于扩大其应用范围具有重要的意义。

将硬质陶瓷颗粒添加到铝合金中是改善其硬度和表面磨损性能的有效途径,但这不可避免地会使铝合金的延性大幅度降低[4-5]。基于此,研究者提出采用硬质金属代替陶瓷颗粒作为增强相,对于解决上述问题具有很好的效果[6-7]。

高熵合金(high-entropy alloy,HEA)是由5种或5种以上的主元素组成的一种新型合金,一般以稳定的固溶体形式存在,固溶强化效应使其表现出优异的物理性能,如高强度与硬度[8]、高热稳定性[9]和高耐磨性[10]。因此,从提高复合材料的硬度和耐磨性兼顾材料延性方面考虑,HEA是一种理想的增强相材料。

近年来,已有研究者通过加入HEA颗粒对金属材料进行了表面改性。MENG et al[11]采用激光熔注法制备了AlCoCrCuFeNi HEA颗粒增强镁表面复合材料,其制备的复合材料耐磨性能明显增强,但在HEA颗粒与镁基体界面处却形成了脆性相,导致其干滑动磨损性能恶化。KATAKAM et al[12]采用激光熔覆法在铝合金表面沉积了AlCoCrFeNiHEA涂层,然而,激光加工过程中的高温使AlCoCrFeNi HEA颗粒与铝基体发生了剧烈的界面反应。严重的界面反应通常恶化复合材料的力学性能[13]。因此,如何有效地避免或者弱化HEA颗粒和基体的界面反应,成为采用HEA颗粒对铝合金表面进行改性的关键。

搅拌摩擦加工技术(friction stir processing,FSP)可将增强相颗粒引入金属基体表层,从而实现对材料的表面改性。虽然其远低于传统方法的加工温度,但是,在制备一些硬质金属颗粒增强复合材料时,仍然难以避免金属颗粒与铝基体发生剧烈反应[14-16]。由金属学理论可知,加工过程中的快速冷却作用,可以降低加工峰值温度,缩短热循环,从而有效抑制或者减少增强相颗粒与金属基体之间的界面反应[17],因此本研究提出利用水下搅拌摩擦加工(underwater friction stir processing,UFSP)技术制备金属基表面复合材料,添加HEA颗粒对铝合金表面进行改性,并对其显微组织和磨损性能进行研究。

1 试验

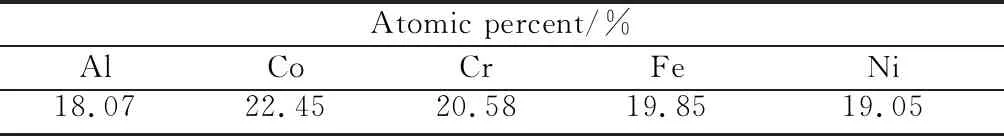

试验采用商用AA5083-O铝合金板材作为基体材料,试件尺寸为150 mm×25 mm×8 mm,其化学成分如表1所示。增强相材料为气雾化法制备的AlCoCrFeNi HEA颗粒,粒径为15~53 μm,其化学成分与微观形貌分别如表2与图1(a)所示。图1(b)为AlCoCrFeNi HEA颗粒的XRD衍射图谱。由图可知,AlCoCrFeNi HEA的初始粉末是双相BCC结构。

表1 AA5083-O铝合金的化学成分Table 1 Chemical composition of commercial AA5083-O aluminum alloy

表2 AlCoCrFeNi高熵合金颗粒的化学成分Table 2 Chemical composition of AlCoCrFeNi HEA particles

图1 AlCoCrFeNi HEA颗粒Fig.1 Morphology and XRD pattern of AlCoCrFeNi HEA particles

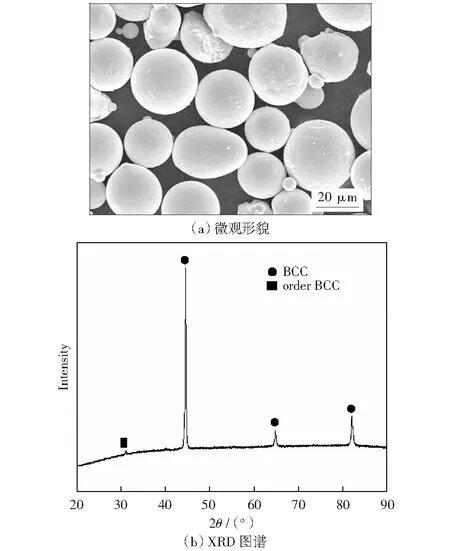

如图2所示,在进行水下搅拌摩擦加工之前,在3块5083铝合金板材表面加工出相同孔深、不同孔径的盲孔(孔深为4 mm,孔径分别为1 mm、1.5 mm和2 mm).通过孔径的大小和间距的调整,制备HEA颗粒的理论体积分数约为5%、10%和15%的复合材料。理论体积计算公式在SATHISKUMAR et al[18]的报道中已经给出,如下所示:其中Vt表示HEA颗粒的理论体积分数,Vm表示盲孔的体积,Vj表示搅拌针的体积。

(1)

HEA颗粒填充后,为避免HEA颗粒在水下搅拌摩擦加工过程中溢出和加工过程中水的渗入,首先使用无针搅拌头对盲孔进行封口处理;然后使用带锥形螺纹针的搅拌头,在水下进行了五道次重复搅拌摩擦加工制备,即得到不同HEA颗粒含量的AlCoCrFeNi HEA/Al复合材料。

(a) 铝合金板上孔内HEA颗粒; (b) 封闭填充孔; (c) 加水后进行FSP过程; (d) 表面改性层的形成图2 水下搅拌摩擦加工示意图Fig.2 Schematic illustration of UFSP

本试验在FSW-LM-AM16龙门式搅拌摩擦焊机上进行。所使用搅拌头的材料为H13热作模具钢,轴肩摩擦面为双圆环型,轴肩直径为20 mm,搅拌针根部与顶部直径分别为8 mm和6 mm,长度为4.9 mm.水下搅拌摩擦加工过程如图2所示。其加工参数为:搅拌头行进速度为40 mm/min,旋转速度为1 400 r/min,倾角为2.5°.

水下搅拌摩擦加工完成后,垂直于加工方向切割取样如图2(d)所示,将试样横截面打磨、抛光、酒精冲洗、吹干后,使用Keller试剂腐蚀。使用体式显微镜(DSX1000,OLYMPUS,Japan)拍摄试样横截面的宏观形貌,采用场发射扫描电镜(JSM-6700F,JEOL,Japan)对增强相HEA颗粒的分布进行观察分析,并配合电子背散射衍射(EBSD)对铝表面复合材料的微观结构进行表征。使用ZHVST-1000C型显微硬度计,在200 g的加载载荷下,保压时间10 s,对试样的维氏硬度进行了测定。在室温无润滑MFT-R4000型摩擦磨损试验机上进行了高速往复式干滑动磨损试验。采用直径为5 mm、平均硬度为60HRC的GCr15轴承钢球作为对应摩擦副。磨损试验参数为:磨损载荷为5 N,磨损滑动速度为10 mm/s,磨损时间为15 min.

2 试验结果与讨论

2.1 铝表面复合材料的宏观形貌

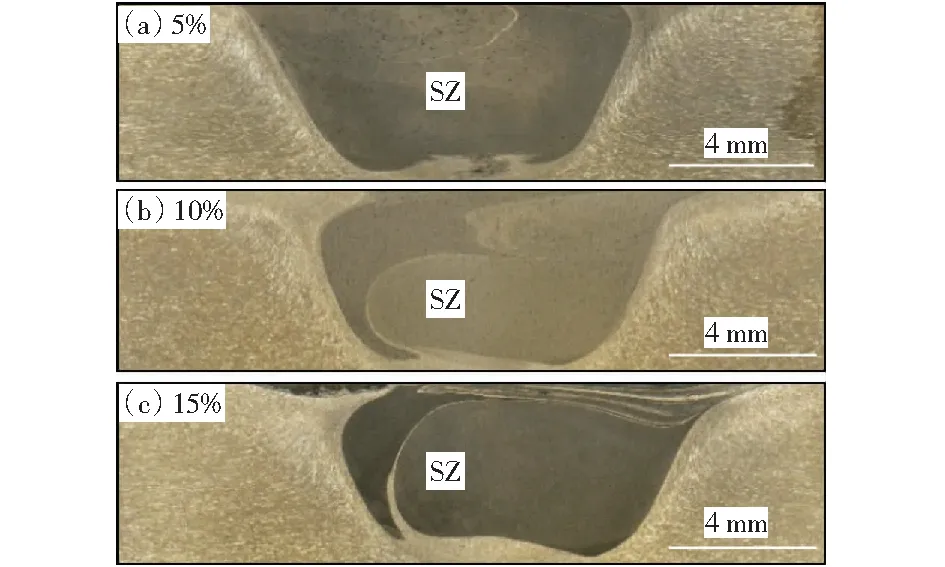

图3为不同HEA颗粒体积分数铝表面复合材料的宏观形貌。从图中可以看出,复合材料的搅拌区(stir zone,SZ)形状都表现出近乎对称的特征,没有发现沟槽、孔洞和裂缝等宏观结构缺陷。

图3 不同HEA颗粒体积分数的铝表面复合材料的宏观形貌Fig.3 Macrostructures of Al surface composite containing HEA particles

2.2 铝表面复合材料的微观结构

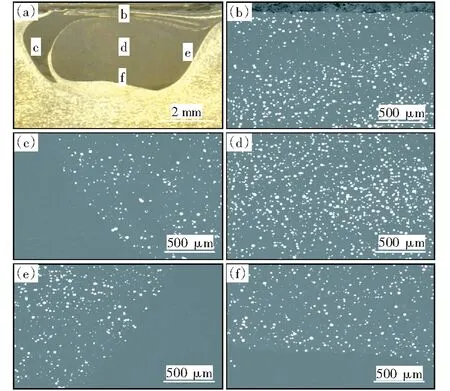

图4为15%体积分数的HEA颗粒在铝表面复合材料搅拌区不同位置的分布情况。从图中可以看到,HEA颗粒有效地分散到搅拌区的各个位置,颗粒分布没有明显变化。这是由于多道次之间实行方向相反的加工方式,可以有效消除由于前进侧、后退侧温差造成的物料流动不均匀性。

图4 HEA颗粒体积分数为15%的铝表面复合材料搅拌区 不同位置的BSE微观图Fig.4 BSE micrographs of 15% Al surface composite at various locations within the SZ

图5(a)-(c)为不同HEA颗粒含量的铝表面复合材料的BSE图。从图中可以看出,HEA颗粒在复合材料中均匀分布,没有明显的颗粒团簇现象,这是复合材料获得优异耐磨性能的关键因素[19]。如图5(d)和图6所示,HEA颗粒与基体结合良好,界面干净,无明显界面反应层。

HEA颗粒体积分数为(a) 5%; (b) 10%; (c) 15%; (d) HEA颗粒-基体界面图5 不同HEA颗粒含量的铝表面复合材料搅拌区的BSE微观图Fig.5 BSE micrographs in the Al surface composite containing HEA particles

图6 铝表面复合材料中单个HEA颗粒的EDS面扫描图Fig.6 EDS mapping results of a single HEA particle in Al surface composite

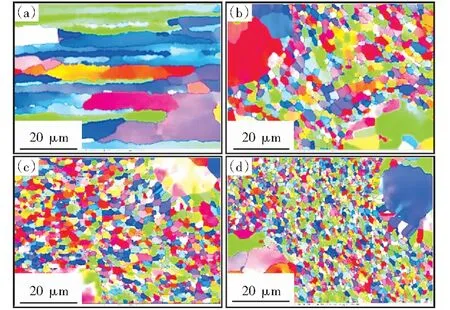

不同HEA颗粒含量铝基复合材料的EBSD图以及含量对平均晶粒尺寸的影响如图7和图8所示。在基体铝合金中出现了与轧制方向完全一致的粗大晶粒(图7(a)),平均晶粒尺寸约为16 μm.与基体铝合金相比,复合材料呈现出晶粒细小的等轴晶,并且随着HEA颗粒含量的增加,复合材料的晶粒尺寸逐渐减小。在体积分数为5%,10%和15%的复合材料中,平均晶粒尺寸分别为2.2 μm,1.3 μm和0.8 μm.

HEA颗粒体积分数为(a) 0, (b) 5%, (c) 10%, (d) 15%图7 不同HEA颗粒含量的铝表面复合材料EBSD图Fig.7 EBSD images of Al surface composite containing HEA particles

图8 HEA颗粒对晶粒大小的影响Fig.8 Effect of HEA particles on grain size

这可以归因于加工过程中塑性变形引起的动态再结晶(DRX)[20].与其它传统大塑性变形工艺相比,在搅拌摩擦加工过程中,基体材料和搅拌针接触面上的应变率可高达80 s-1,在基体内部产生大量的位错[21]。此外,在水下加工制备复合材料时,HEA颗粒与铝基体的热膨胀系数(CTE)存在着显著差异,使得铝基体内的位错密度进一步增加[22]。这些位错的产生有效地促进了材料的动态再结晶(DRX),因此,制备出的复合材料展现出了细小的等轴晶,晶粒尺寸随HEA颗粒含量的提高而减小。

2.3 铝表面复合材料的磨损性能

2.3.1显微硬度分析

图9为HEA颗粒含量对AlCoCrFeNi HEA/Al复合材料显微硬度的影响。当HEA颗粒体积分数为15%时,复合材料的显微硬度值为147 HV0.2,而基体材料的显微硬度仅为87 HV0.2,提高了69%.复合材料显微硬度的显著提高主要有以下几方面的原因:首先,HEA颗粒的存在会显著抑制铝基体晶粒的长大,通过细化基体晶粒尺寸来达到细晶强化的效果[23];其次,通过之前对复合材料微观结构的分析可知,HEA颗粒与铝基体界面结合完好,界面处并没有反应痕迹,良好的界面结合能使外力载荷通过界面有效地传递到HEA颗粒上,从而使复合材料得到强化。最后,HEA颗粒与铝基体之间的热膨胀系数(CTE)和弹性模量(EM)的差异也会产生额外的位错,高位错密度又会极大地阻碍位错的自由运动,对基体起到强化的效果[24]。上述强化机制的作用效果会随着HEA颗粒含量的增加而增强。因此,HEA颗粒的添加有效地提高了复合材料的显微硬度,并随颗粒含量的增加而增大。

图9 基体铝合金(0%)和不同HEA颗粒含量的铝表面 复合材料的显微硬度Fig.9 Microhardness of base Al and Al surface composite containing different HEA particulate contents

2.3.2磨损性能分析

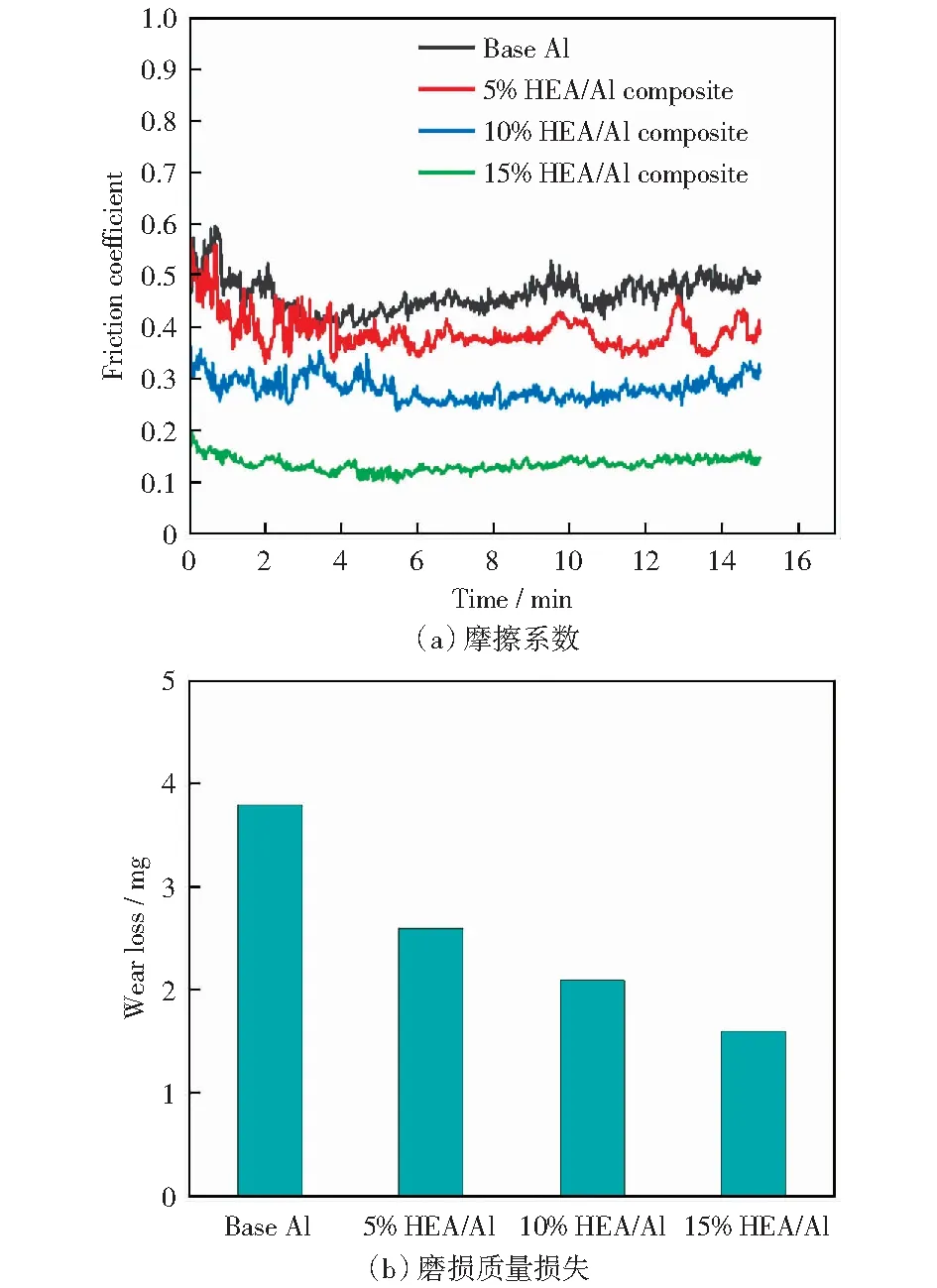

HEA颗粒含量对铝表面复合材料磨损率的影响如图10所示。随着HEA颗粒含量的增加,复合材料的磨损率逐渐下降。当HEA颗粒的体积分数增加为15%时,复合材料的磨损率为85×10-5mm3/m,而基体材料的磨损率为149×10-5mm3/m,复合材料磨损率下降了约43%.从图11(a)和11(b)中可以看出,HEA体积分数为15%的复合材料表现出最低的摩擦系数和磨损质量损失,分别为0.136(平均值)和1.6 mg.这些磨损试验结果与上述显微硬度的试验结果相吻合。

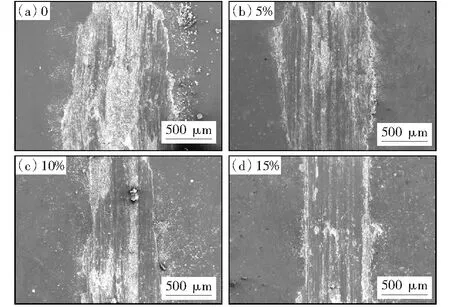

图12为基体铝合金和不同HEA颗粒含量的铝表面复合材料的磨损轨迹形貌。从图上可以看出,复合材料都呈现出比基体材料更窄的磨痕轨迹。随着HEA颗粒含量的增加,复合材料表面的磨痕轨迹宽度在逐渐减小。

图10 基体铝合金(0%)和不同HEA颗粒含量的 铝表面复合材料的磨损率Fig.10 Wear rate of base Al and Al surface composite containing different HEA particulate contents

图11 基体铝合金和AlCoCrFeNi HEA/Al复合材料 的(a)摩擦系数与(b)磨损质量损失Fig.11 (a) Friction coefficient and (b) wear weight loss of base Al and HEA/Al composite

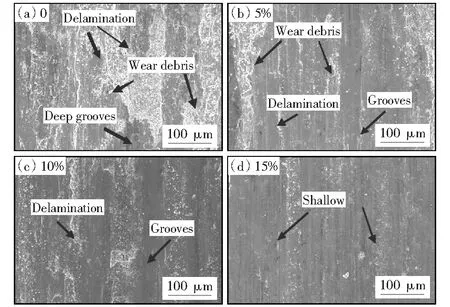

基体铝合金与不同HEA颗粒含量的铝表面复合材料磨损表面形貌的显微观察结果如图13所示。由图13(a)可以看出,在基体铝合金的磨损表面有大量的磨屑、分层以及深凹槽。在滑动磨损过程中会产生摩擦热,迫使材料塑化。塑化后的铝多数粘在铝合金表面上,随着滑动的加剧而剥离。此外,在没有HEA颗粒的情况下,塑化铝合金的表面还直接受到对磨材料不锈钢球的切削作用。反复切削作用和块状磨屑的去除致使在铝合金基体磨损表面形成凹坑。分析结果表明,铝合金基体的磨损机理主要表现为黏着磨损。图13(b)-(d)为不同HEA颗粒含量的复合材料磨损表面的形貌。从图上可以看出,复合材料的磨损表面平整清晰,由于少许高熵颗粒会附着在对磨材料上,犁削复合材料表面而形成许多浅的犁沟,这表明磨损机理已经由铝合金基体的黏着磨损转变为复合材料的磨粒磨损。

图12 不同HEA颗粒含量的铝表面复合材料的磨痕轮廓形貌Fig.12 SEM morphologies of worn track for Al surface composite containing HEA particles

图13 不同HEA颗粒含量的铝表面复合材料的磨损表面形貌Fig.13 SEM morphologies of worn surfaces for Al surface composite containing HEA particles

3 结论

1) 通过水下搅拌摩擦加工技术制备了不同含量的AlCoCrFeNi HEA颗粒增强铝表面复合材料,成功地对铝合金进行了表面改性。HEA颗粒均匀分布于复合材料搅拌区内的各个位置;并且HEA颗粒与铝基体界面没有发现明显的界面反应层。

2) HEA颗粒的存在有效地促进了动态再结晶,形成更细的晶粒尺寸。当添加的高熵颗粒的体积分数为15%时,复合材料平均晶粒为0.8 μm.

3) 随着HEA颗粒含量的增加,复合材料的显微硬度和耐磨性能显著提高。当添加的高熵颗粒的体积分数为15%时,复合材料的显微硬度和磨损率分别为147 HV0.2和85×10-5mm3/m,显微硬度值较铝合金母材提高69%,而磨损率较铝合金母材降低43%,磨损机制由基体铝合金的黏着磨损转变为复合材料的磨粒磨损。