掘进应力扰动下细砂岩破裂规律及其强度损伤的实验研究

2021-05-21冯国瑞崔家庆

李 竹,冯国瑞,崔家庆

(太原理工大学 a.矿业工程学院,b.山西省绿色采矿工程技术研究中心,太原 030024)

井下巷道掘进及煤层开采打破了地应力原有的平衡状态,巷道或采场成形后围岩应力重新分布达到新的平衡状态[1-2]。采掘工程活动对围岩形成了一定程度的扰动和损伤,并对后期采场及巷道围岩支护中岩石的强度及变形特征造成影响[3-5]。因此,研究并揭示掘进应力扰动对岩石造成的损伤效应及其对围岩后期变形、破裂特征的影响规律,对采动围岩控制具有重要意义。

采掘应力扰动对围岩破坏及其失稳等力学行为的影响,主要体现在采掘工程应力加卸载路径对围岩造成的微裂隙发育及其强度损伤。众多学者就不同应力路径对岩石力学行为的影响规律开展了大量研究,并取得了丰硕的研究成果。例如尹光志等[6]研究了真三轴加卸载应力路径对原煤力学特性、微裂隙发育规律以及渗透率影响规律。王恩元等[7]深入探讨了冲击载荷作用下三轴煤体动力学响应特征及损伤本构方程。周宏伟等[8]研究了采动应力扰动作用下煤体渗透率的变化规律并构建了其数学模型。赵洪宝等[9]研究了单双向约束下冲击荷载对煤样渐进破坏的影响规律研究。赵毅鑫等[10]研究了单轴多级循环加载条件下加卸载响应比的演化特征。徐颖等[11]研究了循环加卸载条件下泥岩能量演化规律,并深入分析了循环加卸载对泥岩造成的损伤效应。姜玥等[12]研究了不同应力路径加卸载对灰砂岩力学特性与强度参数的影响规律。付建新等[13]探究了复杂加卸载路径下闪长玢岩强度特征及声发射特性。邱士利等[14]研究揭示了三轴加卸载条件下围压卸载速率对大理岩的极限承载强度存在显著影响。张凯等[15]则通过实验及数值模拟得出在屈服接近速率相等的条件下,卸载速率对大理岩强度几乎没有影响。李建林等[16]深入研究了砂岩在卸载条件下的应力应变特征,发现岩石卸载条件下的屈服函数随卸载量在Griffith和Hoek-Brown准则间呈线性变化。李浩等[17]对循环加卸载条件下致密砂岩的力学特性进行研究后发现岩石破坏前的峰值弹性能随围压的增大呈线性增加趋势。赵军等[18]深入研究了三轴及循环加卸载应力路径对深埋硬岩变形破坏特征的影响规律。孙德安等[19]基于数值模拟探讨了不同应力路径下剪切带的发育规律。冯友良等[20]探讨了加卸荷应力路径下巷帮煤体力学特性响应规律及加卸载应力对煤体造成的损伤。刘海涛等[21]研究了砂岩在循环加卸载条件下的损伤特性以及声发射效应。韩兵等[22],杨慧明[23]分别研究了试件外部受载应力条件对声发射活动特征的影响规律。郭军杰等[24]探讨了循环加卸载作用下煤样声发射特征及其渗透率的演化规律。纵观已有文献,相关研究大多是从卸载或是循环加卸载以及冲击载荷的角度研究应力路径对岩石强度及变形特征的影响,且实验中应力路径多数为研究变量之一,普遍呈现出均匀循环、逐级递增循环的特点,这一应力加卸载路径多数是人为制定,出于探究循环加卸载对岩石损伤及其破坏特征的目的是可以接受,但该应力路径的变化规律或加卸载方法较难以贴合现场实际亦是不容忽略的。事实上,采掘工程带来的应力扰动大多情况下并非高频率的循环加卸载过程,也不完全是单纯的卸载过程,而应该是既有加载也有卸载,且加卸载速率亦不均匀分布。因此,这一偏差极有可能对采动围岩后期的变形及其破裂、破坏产生截然不同的影响。

针对上述分析,本文通过FLAC3D精细化开采模拟巷道掘进过程,并提取掘进全过程中围岩应力变化曲线。基于此设计实验室掘进应力加卸载路径,将现场采集的岩石样品加工成标准试件,通过电液伺服压力机对其分别进行单轴加载及掘进应力路径扰动后的单轴加载实验,并采集破裂过程破裂点定位坐标及其能量信号幅值,以掌握前期掘进应力扰动对试件后期破裂演化规律及其强度的影响规律。本文的研究对于掌握掘进应力扰动作用下围岩破裂全周期及其强度演化规律,确定合理的围岩支护方法具有重要意义。

1 实验设备及方法

1.1 实验设备及方法

为探究前期掘进应力扰动对试件后期破裂演化规律及其强度的影响规律,取西铭矿回风大巷细砂岩为研究对象。将试件加工为Ф50 mm×100 mm的圆柱形标准试件。采用电液伺服压力机对岩石进行不同应力路径的加载实验,同时采用声发射信号分析仪对岩石加载过程中的破裂信息进行采集。所用电液伺服压力机最大轴向试验力2 000 kN,轴向试验力测量误差小于1%.所选声发射信号分析仪连续数据通过率为65.5 MB/S,波形数据通过率为48 MB/S.测试时采样率设置为2.5 MHz,通道门限值设置为40 mv.

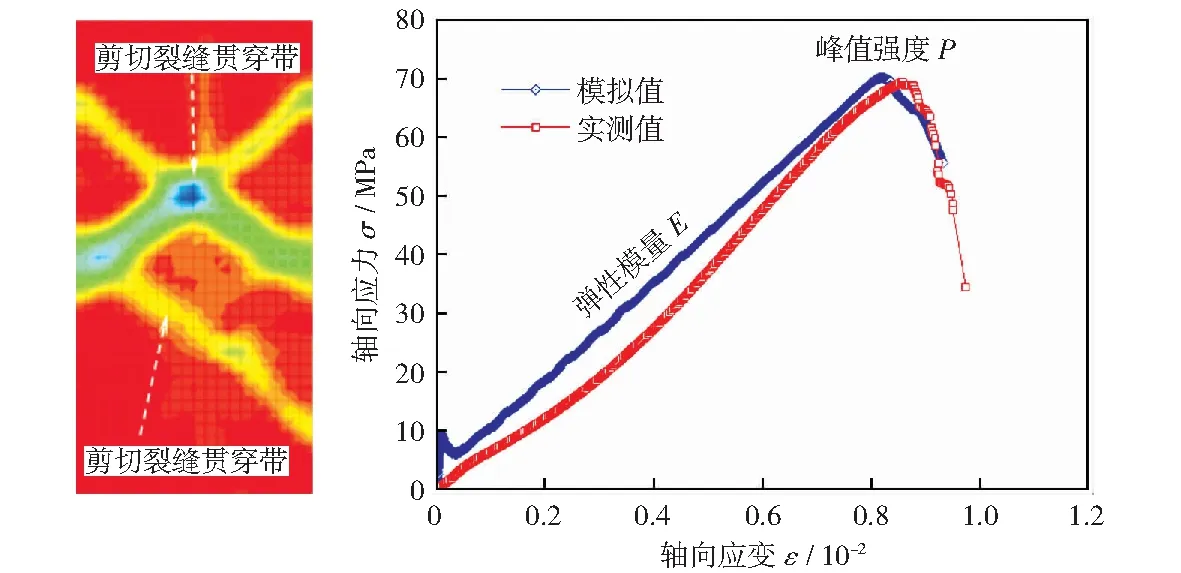

1.2 采动应力路径的标定

实验分两组进行,每组3个试件。一组试件以0.24 mm/min的加载速率持续加载至破坏。另一组试件先经历掘进应力路径扰动加载,而后再以0.24 mm/min的加载速率加载至破坏。掘进应力路径提取自FLAC3D数值计算结果,1∶1等比例构建原位巷道掘进模型,其中围岩范围为50 m,模型开挖过程中循环开采步距为0.5 m,并不计算达到稳定而通过时步控制反映巷道掘进期间的时间效应。围岩力学性质参数通过FLAC3D数值模拟进行单轴压缩实验标定,以此确保模拟结果与现场掘进应力演化规律的一致性,FLAC3D数值模拟单轴压缩标定实验及其结果,如图1所示。围岩力学密度为2 600 kg/m3,体积模量9 GPa,剪切模量7 GPa,内摩擦角35 °,内聚力3 MPa,抗拉强度1 MPa,侧压力系数取0.5.在模型中部开挖宽度为4 m且宽高比为1∶1的矩形巷道。掘进过程中监测巷道两帮测点垂直应力,结果如图2(a)中蓝色实线所示,由此可见,掘进应力扰动仅为一次应力加卸载扰动,不存在明显的加卸载周期属性,这与已有研究中频繁采用的周期性循环加卸载来研究其对围岩的破裂损伤效应存在显著不同,这也正是巷道掘进过程中掘进应力加卸载的特色。根据图2(a)中蓝色五角星标记曲线的变化趋势,设计如图2(b)中红色菱形方点曲线所示的应力加卸载过程。

图1 FLAC3D模拟材料参数标定实验Fig.1 Parameter calibration results of the FLAC3D numerical simulation

图2 掘进应力路径示意图Fig.2 Schematic diagram of mining stress path

图2(b)中红色虚线与黑色实线共同构成的连续折线即为掘进应力路径,基于该路径在电液伺服万能试验机上进行单轴压缩实验,实验中应力的加卸载过程是通过预先设置加载速度和加卸载应力幅值进行的,并不是按照时间进行控制的。实验具体操作:先按照0.24 mm/min的速率加载到20 kN,之后再按照0.48 mm/min的速率加载到56 kN(61%FN,FN为峰值载荷),接着再以14.4 mm/min的速率卸载到6 kN,卸载速率约为加载速率0.48 mm/min的30倍,如图2(b)所示,最后以0.48 mm/min的速率加载至12 kN,至此掘进应力路径结束,稳压10 s后采用0.24 mm/min的速率加载至试件破坏。在经历加卸载前,先预加载到20 kN表征岩石承受的初始应力,然后应力加卸载速率及过程按照FLAC3D模拟结果中围岩实际经历的掘进应力设计。最后仍采用单轴压缩的方式使经历掘进应力后的试件加载至破坏,通过与未经历掘进应力加卸载的试件对比,探究掘进应力路径对岩石强度、裂缝扩展以及岩石试件宏观破裂特征的影响规律。

2 掘进应力路径对岩石强度及变形特征的影响

FLAC3D数值模拟结果表明,掘进应力路径并非是周期性的应力加卸载过程,而是加卸载先后出现,且卸载速率远高于加载速率,卸载速率约为加载速度的30倍。此种应力加卸载对岩石强度存在显著影响,同时也直接影响着后期掘进巷道围岩稳定性及其支护方法。西铭矿回风大巷砂岩试件单轴压缩以及历经掘进应力扰动后单轴压缩,此两种加载路径下的试件破坏形态以及实验全过程试件应力-应变曲线如图3所示。

图3 两种试件破坏概貌及其全应力-应变曲线Fig.3 Failure profile of two specimens and their full stress-strain curves

由图3可知,单轴加载路径下所选岩样在加载初期表现为明显的压密特征,曲线呈向下外突的特点;之后在应变3‰~7‰间,曲线近似直线上升,变形特征较为稳定;应变超过7‰后,曲线强度斜率变缓,强度增幅速度降低,曲线呈现上凸特征;达到峰值应力70MPa后,应力出现小幅波动;超过峰值应力70 MPa后,应力-应变曲线陡降,岩石产生明显的脆性破坏特征。历经掘进应力路径扰动的试件在其单轴压缩过程中,轴向应变小于7‰时,应力-应变曲线与单轴加载路径下的应力-应变曲线几乎重合;在应变为2‰~4‰时,由于应力卸载形成了滞回环,此时塑性应变约2‰;重新加载后,当应力加载恢复至卸载前应力值后,应力-应变曲线仍然沿着与单轴加载路径下应力-应变曲线的轨迹上升,直至峰值强度达到62 MPa,相对于单轴加载路径试件峰值强度降幅达到11.43%.造成这一现象的主要原因是前期应力扰动对岩石试件造成了一定程度的损伤,加载曲线与卸载曲线不重合形成的滞回环,也表明预加载应力扰动对试件造成了约为2‰的塑性变形,这是诱发峰值强度降低的主要原因。为进一步揭示掘进应力路径对岩石破裂的影响机制及其对峰值强度的削减效应,结合声发射信号监测结果,研究了掘进应力路径对岩石破裂特征的影响规律。

3 掘进应力路径对岩石破裂演化过程的影响

岩石在加载过程中伴随着裂缝的萌生及扩展会释放相应的能量,通过声发射技术捕捉此类破裂的位置及能量大小信息,能够准确表征岩石裂缝生成及其扩展过程。一般而言,通常选用累计撞击次数和能量值作为统计破裂事件数量以及衡量破裂剧烈程度的指标,并通过定位点掌握岩石内部的破裂位置,以此深入研究掘进应力路径对岩石破裂及裂缝扩展规律。

3.1 常规加载条件下岩石的破裂演化过程

当岩石未经历掘进应力扰动时,其破裂特征主要取决于岩石自身力学特性及外部加载条件。实验过程中,单轴加载条件下声发射监测探头布置方法如图4(a)所示,岩石破裂过程中轴向负荷、声发射累计撞击次数及能量值随时间的变化曲线如图4(b)所示。以单轴压缩过程中,不同百分比峰值强度为主观测时段,监测不同的轴向负荷作用下声发射能量释放点位置,以揭示试件内部破裂位置,实验过程中声发射能量释放点位如图4(c)所示。为便于描述,选取加载过程中不同轴向负荷点位进行叙述,选取点位分别为轴向负荷的21%、44%、85%和100%4个点位。

图4 单轴加载条件下未经历应力扰动的试件裂隙演化规律Fig.4 Crack evolution law of specimens without stress disturbance under uniaxial loading

据图4(a)和4(b)可知,声发射累计撞击次数随载荷水平的升高而增大,当载荷水平低于71%峰值载荷(FN)时,声发射撞击次数增长趋势较为平缓,表明岩石内部尚未发生大规模破裂,仅存在局部微小破裂现象,本文将这一时期命名为“平静期”。当载荷水平超过71%FN时,声发射累计撞击次数开始迅速增长,表明试件内部开始发生大量破裂,本文将这一时期命名为“活跃期”。在活跃期内,伴随着声发射撞击次数的不断累积,声发射能量值在峰值强度附近出现突增。为深入揭示加载全过程中岩石内部的破裂特征及其发育规律,取21%FN、44%FN、85%FN及100%FN处的声发射定位点分布特征进行分析。图4(c)中定位点分布规律再现了试件内部声发射事件的空间分布规律,点位的不同颜色亦反映了声发射信号出现的不同时刻,其中,颜色在图例上边的彩点出现的早,而颜色在图例下边的彩点出现的较迟。21%是加载初期几乎没有引起变化的点;44%是加载过程的中间点;85%为黑色曲线的转折点,其含义是累计撞击次数开始显著增加,进入破裂事件高发的活跃期;最后,100%是峰值应力处,试件集中破坏应力点。由此可知在单轴加载初期,试件下部破裂事件数远多于上部。21%FN与44%FN载荷水平下定位点的数目和位置差异较小,而85%FN与100%FN载荷水平下定位点的数目和位置差异相对较大,100%FN载荷水平下试件的上部和下部均新增了许多破裂点,但试件下部破裂点分布密度及其能量幅值明显高于上部。从载荷水平自21%FN、历经44%FN和85%FN、达到100%FN的过程中,可以看出裂隙萌生位置以及试件宏观断裂面均呈现出自下而上的发育特征,直至试件最后发生剪切破坏;且裂缝上行发展过程中,破裂的分布及其演化并非均匀发展,而是越接近峰值载荷,破裂速度和规模越大。

3.2 掘进应力路径下岩石的破裂演化过程

当岩石经历掘进应力扰动时,其破裂特征除岩石自身力学特性及外部加载条件相关外,前期应力扰动作用亦不可忽略。实验中,采用了与单轴加载条件下相同的声发射监测探头布置方法,如图4(a)所示,岩石破裂过程中轴向负荷、声发射累计撞击次数及能量值随时间的变化曲线如图5(a)所示。同时,采用与前述实验相同的百分比峰值强度的观测时段,监测不同的轴向负荷作用下声发射能量时放点位置,以此揭示试件内部破裂位置,实验过程中声发射能量释放点位如图5(b)所示。

图5 单轴加载条件下经历应力扰动的试件裂隙演化规律Fig.5 Crack evolution law of specimen undergoing stress disturbance under uniaxial loading

据图5(a)可知,掘进应力路径下声发射累计撞击次数先平缓增长,当载荷水平超过77%FN后开始高速增长,因而将77%FN作为划定平静期和活跃期的界线。声发射能量值的突增也主要发生在活跃期内,在扰动应力加载峰值处声发射能量值也存在一处突增,如图5(a)中A点所示,这表明掘进应力的加卸载过程亦对试件可能造成了一定损伤,引起了试件内部表面能量的释放,并形成新的裂隙面。为进一步探究前期掘进应力扰动对后期单轴加载试件破裂演化过程的影响规律,依然选取21%FN、44%FN、85%FN及100%FN处的声发射定位点进行分析,如图如5(b)所示。由图5(b)可知在21%FN及44%FN处试件自下部开始产生破裂点,两个载荷水平下破裂点未发生显著差异,这与单轴加卸路径下观察到的现象相似。当载荷水平达到85%FN后试件上部的破裂点显著增多,至轴向载荷水平达到100%FN后,试件上、下部的破裂点均显著增多,但试件上部破裂点分布密度及其能量幅值明显高于下部。由此可知,试件内部破裂的萌生位置自下而上发展,但试件内部裂纹扩张以及由此形成的试件宏观断裂贯通面的生成规律发生改变,即由先前的自下而上调整为自上而下,由此可知两种实验条件下,试件中宏观断裂面的贯通方向分别如图4(c)和图5(b)中红色箭头指示方向。

在单轴加载路径下试件内部的破裂信号以及断裂面贯通方向自始至终均为自下而上的上行发育,而在历经掘进应力扰动作用后,自85%FN后试件上部的破裂程度显著高于下部,且断裂面贯通方向调整为自上而下的下行发育。此外,经历掘进应力扰动的单轴压缩试件破裂过程中,声发射累计撞击次数增多约20%,而声发射最高能量峰值则相对减小,降幅约15%.由此可见,在历经掘进应力路径的扰动作用后,岩石内部发生损伤效应,介质完整性及其空间连续性遭到破坏,在相同应力水平下更易发生破裂,诱发裂隙进一步扩张,且材料储能效果亦随之降低,微裂隙广布的试件中能量略有集聚便即刻释放,呈现出能量释放频次急剧增加而能量释放幅值降低的现象。

4 结论

1) 以西铭煤矿回风大巷砂岩顶板为例,研究了掘进应力扰动下砂岩破裂规律及其强度损伤规律,分析了单轴压缩及掘进应力扰动后单轴压缩实验中试件的应力-应变曲线特征、声发射特征,揭示了掘进应力扰动对岩石峰值强度的削减效应以及微裂隙扩展及其宏观断裂面贯通规律的影响机制。

2) 掘进应力扰动作用下岩石应力-应变曲线会产生塑性滞回环,再次加载后应力-应变曲线仍沿原来的变化趋势上升。仅单轴压缩与历经掘进应力扰动后再单轴压缩,两者在应变小于7‰时,应力-应变曲线轨迹极为接近,掘进应力路径对其变形特征的影响并不显著,但前期掘进应力扰动会对岩石造成内部损伤,导致岩石峰值强度的削减效应,峰值强度降幅达到11.43%.

3) 仅单轴加载路径下载荷水平超过71%峰值载荷后岩石内部的破裂进入活跃期,声发射累计撞击次数及能量值均呈现快速增长的现象。试件微裂隙自下部开始萌生,并上行发育直至试件宏观断裂面贯通;掘进应力路径扰动后,平静期与活跃期的分界线相对延后,且轴向载荷水平超过77%后才开始进入活跃期。试件内部声发射累计撞击次数增多约20%,而声发射最高能量峰值则相对减小,降幅约15%.试件破裂自下部开始萌生,但裂隙急速扩张位置转移至上部,并下行发育直至形成宏观贯通裂隙。