基于多场耦合的电解加工腐蚀模拟 *

2021-05-18宋子豪孙伦业张永红袁帅帅

宋子豪,孙伦业,王 健,张永红,袁帅帅

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引 言

电化学加工是在流动的电解液中利用金属工件作阳极所发生的电化学溶蚀进行加工的方法,具备加工效率高、电极无损耗、无切削热、加工薄壁结构无残余应力等突出优点,其在航空航天、机器人、医疗机械、武器装备等领域有着广泛的应用,尤其是某些军用兵器产品制造,电解加工有着独特优势[1-2]。在电解加工中,加工过程受电场、流场、温度场和电解产物分布等多种因素共同作用,问题较为复杂[3]。 为了明确这些因素对工件腐蚀成型的影响,相关研究人员开展了一系列研究,例如;文献[4]针对电解加工产生的气泡影响加工精度的问题,通过调整加工电压、入口压力和出口压力提高了工件轮廓精度;文献[5]以电解加工的方法去除多余的焊层,分析加工区域的电场、流场及产热功耗的分布,实现仿真模拟与工艺试验的相互优化;文献[6]针对电解加工过程中温度不均,分析了不同电解液流速下的温度、电流密度变化规律,得出通过加快电解液流速可以使阳极温度、电流密度更加均匀;文献[7] 提出了带有导流腔体的开式流场,优化阴极流场的稳定性;文献[8]提出了一种正冲式电解加工方法,提高了叶轮加工精度。

笔者以湍流气泡流模型为基础,耦合电化学相关模型,对阳极及阴极表面气泡率进行求解,并得到不同时刻下的阳极电流密度曲线,为工件的腐蚀形貌提供理论依据,有利于缩短实际加工试验的周期。

1 多物理场仿真模型

1.1 建立仿真模型

图1 为电解加工多场耦合模型,电解加工流道为40 mm,初始加工间隙为1 mm,边界包括电解液入口(1)、阳极表面(2)、阳极表面(3)、电解液出口(4)。

图1 电解加工模型

1.2 边界条件的设定

在电解加工过程中,间隙内电解液的电导率主要受到多相流、温度的影响,而多相流中的固相体积分数相对较小。忽略固相、温度的影响,电导率受气泡率影响归纳为[9-10]:

k=k0(1-β)n

(1)

式中:k为电解液电导率;k0为电解液电导率初始值;β为电解液中的气泡率;n为气泡对电导率的影响系数,取值1.5。

(1) 电化学模块

假设电解液各向同性,并遵守欧姆定律和电荷守恒定律,即:

▽·(k·▽φ)=0

(2)

式中:φ为电势。

电场的边界条件为:

(2) 湍流气泡流模块

假设流体为不可压缩且恒定的牛顿流体,其运动采用Navier-Stokes方程为:

-μ▽2u+p(u·▽)u+▽P=0

(3)

式中:p为流体密度;u为电解液流速;μ为动粘度;P为流体微元体上的压力。

湍流的边界条件为:P|Γ1=P1,P|Γ4=P2。

电解加工过程阴极表面析出氢气的质量为[11]:

(4)

式中:i为阴极表面电流密度;F为法拉第常数;M为氢气的摩尔质量。

(3) 动网格模块

在电解加工腐蚀模拟过程中,阴极匀速直线进给,阳极则被放电腐蚀,因此,需要采用任意拉格朗日-欧拉公式法来描述结构场的变化。根据法拉第第一定律可得到工件阳极表面蚀除速度为:

(5)

在comsol 5.5中对以上三个模块进行数值模拟,具体仿真参数如表1所示。

表1 仿真参数

2 仿真结果分析

2.1 电化学仿真分析

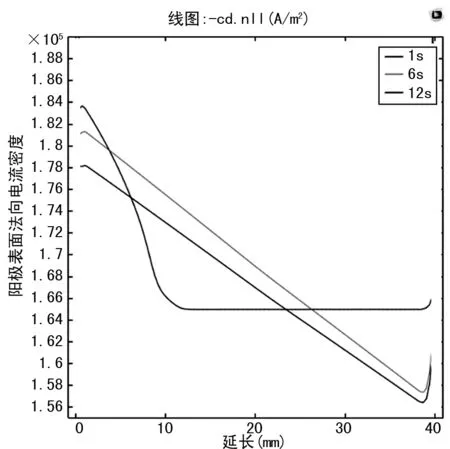

图2为模型右半初始状态下的电流二维分布,加工间隙中电解液的电流密度分布均匀,出口处存在明显的杂散电场影响。图3为初始状态下工件阳极表面电流密度,受到杂散电场影响,加工间隙入口处和出口处的电流密度相对较大,这是由于离子从工件阳极向工具阴极的移动造成的。随着电解加工的进行,电解液中的电流密度会时刻发生变化,去除两端杂散电场的影响,阳极表面电流密度在不同时刻下的分布如图4所示。

图2 电流密度二维分布

图3 阳极表面电流密度

由图5可知,沿电解液流动方向,在入口处电流密度有极短的上升,这是由于电解液流速突然增大,入口处堆积的气泡迅速被电解液带走,使电导率上升。在出口处流道变宽,气泡率降低,导致电导率上升,引起电流密度出现上升。

由图5可知,电解加工开始时,由于阴极产生大量气泡,间隙中的电流密度整体迅速下降,随加工时间的增加,间隙中的电流密度趋于稳定变化,工件阳极表面电流密度总体呈现减小趋势。这是因为电解加工还未达到平衡状态,阴极进给速度的速度小于工件阳极溶解速,导致加工间隙不断增大,电流密度随电场强度减小而减小。流程中间部分,工件阳极表面电流密度随流程方向不断减小,这是由于,加工间隙中气泡率逐渐增大,导致电解液的电流密度随电导率呈现逐渐减小趋势。因此,经过一段时间加工后,加工间隙会沿流程方向减小。这种现象会使得阳极表面电流密度呈下降趋势,最终,间隙不断增大至平衡间隙,阴极进给速度与工件阳极溶解速度达到一致时,电流密度分布趋于稳定。

图4 不同时刻阳极表面电流密度

2.2 湍流气泡流仿真分析

图5为模型气泡率的二位分布图,可知;在间隙左半段,上端显的气泡率分布,下端泡率几乎为零;在间隙右半段,气泡率沿流程增大,上端和下端和下端气泡率趋于同一数值。

图5 气泡率二维分布

这种现象是由于氢气从上端阴极表面析出并随电解液在上方向出口处流动,导致间隙中的气泡率逐渐增大,随着上方气泡增多,气泡渐渐向下方阳极扩散,最终在靠近出口处气泡率达到同一数值。为得到加工间隙中气泡率的分布变化规律,需对阴阳两极表面气泡率进一步分析。

图6为阳极和阴极表面电流密度分布曲线,阴极表面在流程0~1 mm内的气泡率短暂上升后下降,这是由于入口有气泡堆积并被电解液迅速带走;在流程1~20 mm内阴极表面气泡率迅速上升至0.14;在流程20~35 mm内,气泡率缓慢上升,该段加工间隙中的气泡主要是向阳极逐渐扩散;在35~40 mm流程范围内,气泡率又出逐步上升,这是因为,该段中加工间隙已近充满气泡,阴阳两极表面气泡率达到同一数值,而阴极表面又在不断析出氢气,导致气泡率迅速上升;最终,由于出口处流道变宽,间隙内的气泡被迅速带走,气泡率急速下降。

阳极表面流程在流程1~20 mm内气泡率很低;在流程20~35 mm气泡率迅速上升至与阴极表面达到同一数值。这是因为,阳极表面的气泡是由阴极表面析出并逐渐向阳极扩散的,随着加工的进行,向阳极扩散的气泡逐渐增多,使阳极表面气泡率达到与阴极同一数值。

2.3 结构场仿真分析

图7为12 s后阳极的蚀除量。

图7 阳极表面蚀除量

阳极表面靠近左、右两端面处的蚀除量显著增加,受到杂散电场的影响,阳极表面靠近入口和出口处的蚀除量明显增大。不考虑两端杂散腐蚀部分,阳极表面蚀除量沿流程方向越来越小,最终累计导致阳极表面高度逐渐下降。这是由于阳极腐蚀直接受到电流密度分布影响,沿流程方向电流密度随气泡率增大而减小,导致阳极表面的腐除量发生变化。

3 结 语

利用COMSOL软件对电解加工多场耦合模型进行了仿真,求解了多场耦合模型中电场、流场和结构场的分布结果,仿真得到了工件阳极表面的电流密度分布规律与工件腐蚀成型规律,对提高电解加工精度和实际工件加工具有参考意义,但未考虑温度场、电解产物的影响,需进一步研究。