大型复合材料箱体成型模具设计

2021-05-15叶青陈博倪恒寇晨

叶 青 陈 博 倪 恒 寇 晨

(1 西京学院机电技术系,西安 710021)

(2 咸阳师范学院物理与电子工程学院,咸阳 712000)

文 摘 为了制造合格的大型复合材料箱体,本文制定了箱体成型模具的设计和制造方案。某复合材料箱体属于大型长轴类产品,其成型模具挠曲变形及脱模力大。模具主体采用通长轴、周向辐板、轴向筋板和蒙皮组合的结构形式。模具通过无缝钢管、模具骨架及蒙皮形成的三维网状结构有效保证模具刚度,通过带斜度工作平面及变圆角设计大大降低脱模力,通过在顶出端使用更厚的钢板提升其在脱模时的可靠性。仿真结果表明,简支工况下模具最大应力值为42.9 MPa,最大变形量为0.51 mm;脱模工况下模具最大应力值为188.6 MPa,最大变形量为0.5 mm。根据模具结构制定了分别组焊、整体装配的加工工艺路线并完成了模具制造。仿真及模具实际使用结果表明,该模具满足复合材料箱体的生产需求。

0 引言

某箱体是某储运发射系统的关键组成部分,肩负着储存、运输、起竖、发射等重要作用,能够有效提升储运发射系统机动性,延长系统使用寿命,提高系统可靠性[1-2],该类型箱体通常采用金属材料或复合材料制成。相对于传统的金属材料箱体,复合材料箱体具有轻质高强、耐腐蚀及烧蚀性能好、无焊接变形、可设计性好等诸多优势[3-7],因此,复合材料已成为该类型箱体设计制造的优选材料[8-10]。但不同于金属材料箱体采用多件焊接成型,复合材料箱体往往采用缠绕[11-12]或真空导入[13-14]等成型方法在模具上一体化成型,并采用机械脱模的方法将箱体和成型模具分离。因此,设计制造满足产品尺寸精度和工艺需求的成型模具是生产复合材料箱体的关键。

本文提出了一种可行的大型复合材料箱体成型模具设计及制造方案,针对某大型复合材料箱体的产品结构及工艺特性设计了箱体成型模具,集中解决了模具在使用过程中挠度大、脱模力大等问题,针对相应工况进行了仿真验证。并制定了大型复合材料箱体成型模具的制造工艺路线,完成了模具的制造。

1 复合材料箱体及模具特性分析

1.1 复合材料箱体特性分析

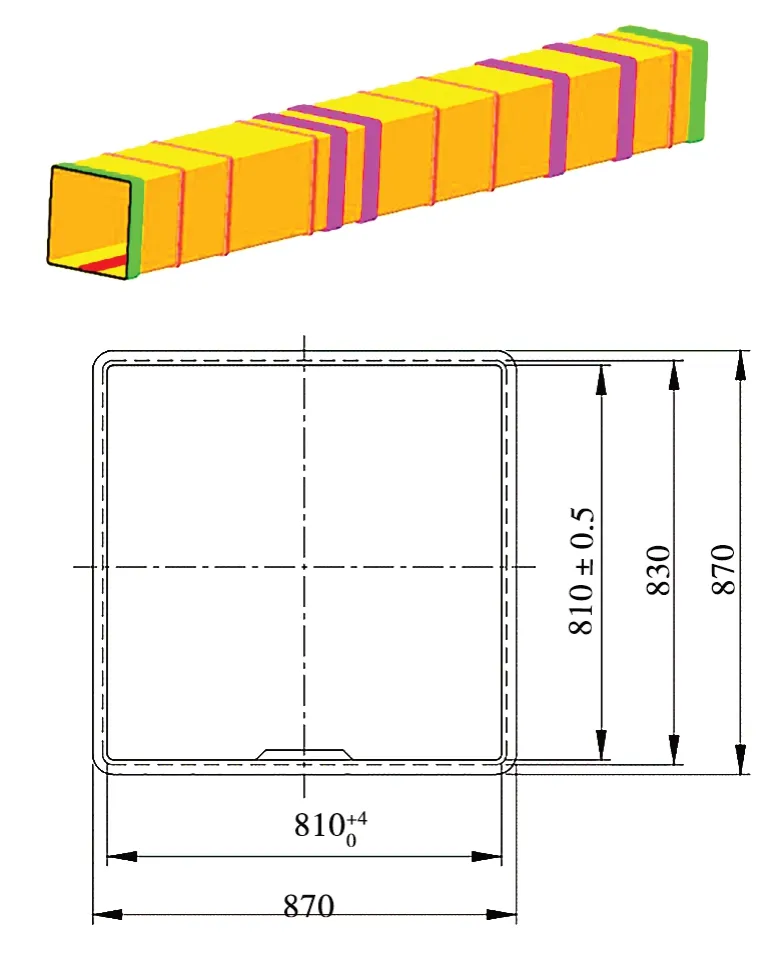

某复合材料箱体外形及截面尺寸如图1所示。箱体由蒙皮、蒙皮外部的多道周向加强筋和箱内的一条导轨组成。

图1 复合材料箱体外形及截面尺寸Fig.1 Shape and section dimensions of container

箱体总长8 370 mm,截面为方形,内腔截面尺寸810 mm×810 mm,蒙皮厚度10 mm,周向加强筋高度20 mm。箱体采用玻璃纤维增强环氧树脂基复合材料制成,理论质量758.4 kg。要求箱体直线度≤2.5 mm。该箱体蒙皮采用真空导入成型,周向加强筋采用连续纤维缠绕成型,周向加强筋固化后借助油缸使用机械脱模方式将模具从箱体内腔中顶出。

1.2 模具设计要点分析

由于箱体属于大型长轴类产品,长度与截面尺寸的比值更是达到了10.3,这会使模具在两端简支情况下发生较大的挠曲变形。箱体直线度要求高,必须提高模具的刚度。箱体的截面尺寸和长度较大,箱体内腔与模具的接触面积较大,达到了5.5 m2,因此,脱模难度大,机械顶出脱模力大,对于模具的强度和刚度要求都较高;应重点考虑通过合理的模具结构设计降低脱模力。此外,缠绕设备极限载重9×103kg,模具质量控制在8×103kg以内为宜。

2 箱体成型模具设计

2.1 模具总体设计

大型复合材料箱体模具通常采用周向辐板、轴向筋板和蒙皮的结构形式,模具质量轻,施工空间大,但其定位效果差,整体刚性差,脱模力不能被有效传递,定位偏差和焊接变形往往会造成蒙皮变形量过大,进而导致加工后蒙皮某些位置厚度大大低于设计厚度,影响其使用寿命甚至导致模具报废。为此,增加脱模时的脱模力传递途径,本模具考虑沿模具轴向设置一根通长轴,采用通长轴、周向辐板、轴向筋板和蒙皮组合的结构形式。

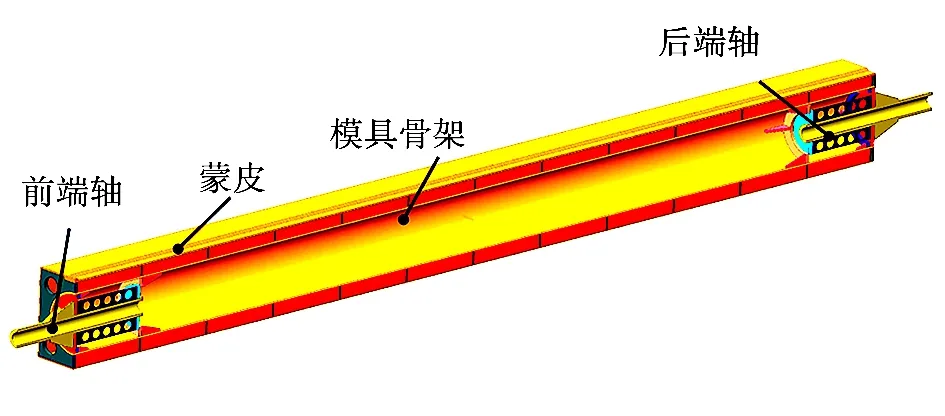

模具需要承受较大的脱模力,对材料屈服强度及弹性模量要求高,不宜使用非金属材料,本模具材料采用Q390 B 高强度钢。模具主体结构如图2所示,模具总长9.6 m,由模具骨架、蒙皮、前后端轴组成。蒙皮外表面是模具的工作面,织物铺放在模具蒙皮外表面上后进行真空导入成型。模具骨架用于模具蒙皮的支撑和前后端轴的连接,是模具刚度设计的关键。前后端轴用于模具与设备的连接、自身的吊装和脱模。模具骨架及蒙皮长度8.4 m,模具设计载重7.54×103kg。

图2 复合材料箱体成型模具主体结构Fig.2 Main structure of mold

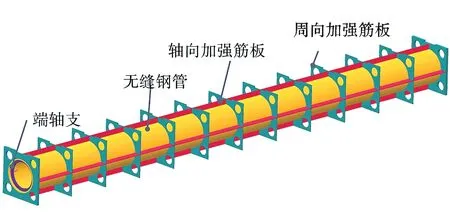

模具骨架见图3,沿模具轴向布置一根长度8 400 mm,外径560 mm,壁厚20 mm 的无缝钢管,无缝钢管前后端有厚度30 mm 的前后端板,外部沿轴向和周向分布有10 mm 厚的加强筋板,轴向加强筋板、周向加强筋板和无缝钢管断续焊接形成模具骨架。四面蒙皮依次焊接在模具骨架上,蒙皮设计厚度15 mm。由于箱体蒙皮采用真空导入成型,必须保证蒙皮表面的气密性,因此四面蒙皮间采用满焊方式。

图3 成型模具骨架结构示意Fig.3 Diagrammatic skeleton of mold

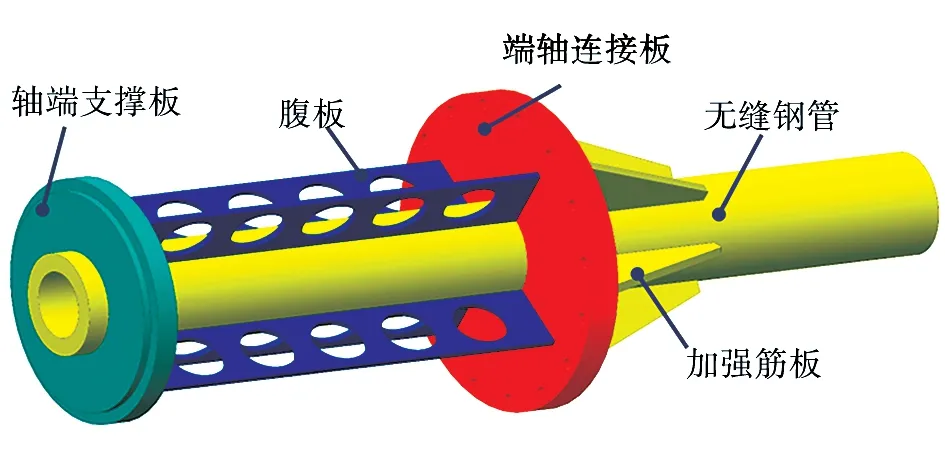

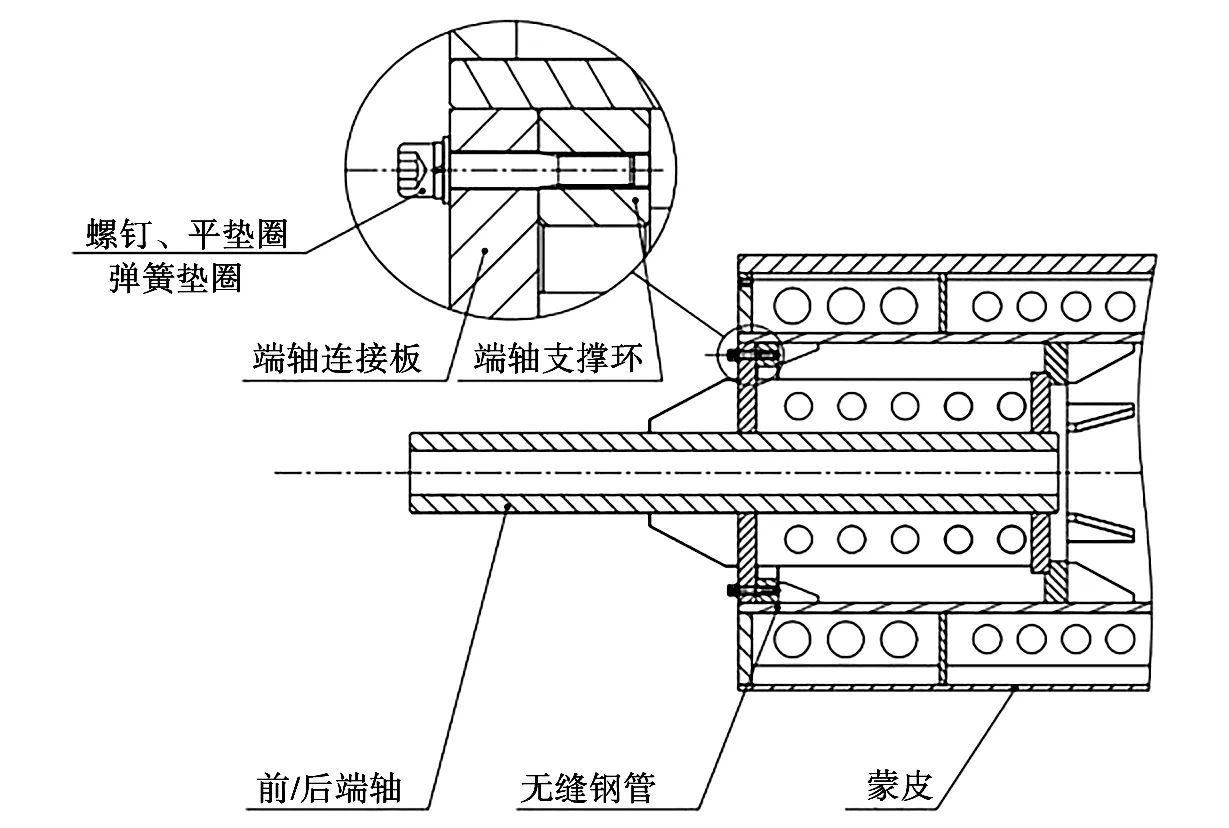

模具前后端轴如图4所示,由外径168 mm,厚度30 mm 的无缝钢管、厚度20 mm 的加强筋板、厚度20 mm 的腹板、端轴支撑板及端轴连接板组成,各件焊接在一起。模具骨架无缝钢管内部设置有外径φ520 mm,内径420 mm,厚度为40 mm端轴支撑环,作为与前后端轴的连接件。如图5所示,前后端轴与模具骨架通过16枚螺钉进行连接,便于拆卸和更换。

图4 成型模具前后端轴结构示意Fig.4 Diagrammatic of mold for front/rear shaft

选用的螺钉为M16×90 mm 的内六角圆柱头螺钉,其材质为A2-70 不锈钢。前端轴端轴支撑板、端轴连接板厚度为30 mm。后端轴为顶出端,需要具有更好的刚度,选用比前端轴更厚的50 mm厚钢板。

图5 前/后端轴与模具骨架连接示意图Fig.5 Diagrammatic of connection between front or rear shaft and skeleton

2.2 模具刚度设计

模具整体刚度设计重点考虑两个方面,一方面是减小因为自重引起的挠曲变形,另一方面是由于脱模力引起的变形。

在模具骨架设计时,考虑沿模具轴向设置通长的无缝钢管和轴向加强筋能够显著提高模具轴向的抗挠曲变形能力。同时蒙皮、轴向加强筋板、周向加强筋板和无缝钢管形成三维网状结构,能够显著提高模具的承载能力和沿各个方向的载荷传递能力,具有很高的刚度。

对于后端轴,各零件间焊接为一体,无缝钢管在受到脱模的顶出力时能够有效地将载荷传递至整个模具;且后端轴工况较为严苛,采用较厚的钢板对后端轴作加强处理。

2.3 脱模结构设计

为了安全高效地顶出模具,得到复合材料箱体产品,需根据复合材料成型特性对模具进行设计。脱模结构设计主要考虑两个方面,一方面是减小模具和复合材料的结合力和机械咬合力,另一方面是减小模具和复合材料的接触面积。

对于模具工作面,即蒙皮外表面要求加工后表面粗糙度≤Ra1.6 μm,良好的表面质量能够有效降低模具和复合材料的机械咬合力。模具使用时要求在工作面上涂覆复合材料用脱模剂[18]。

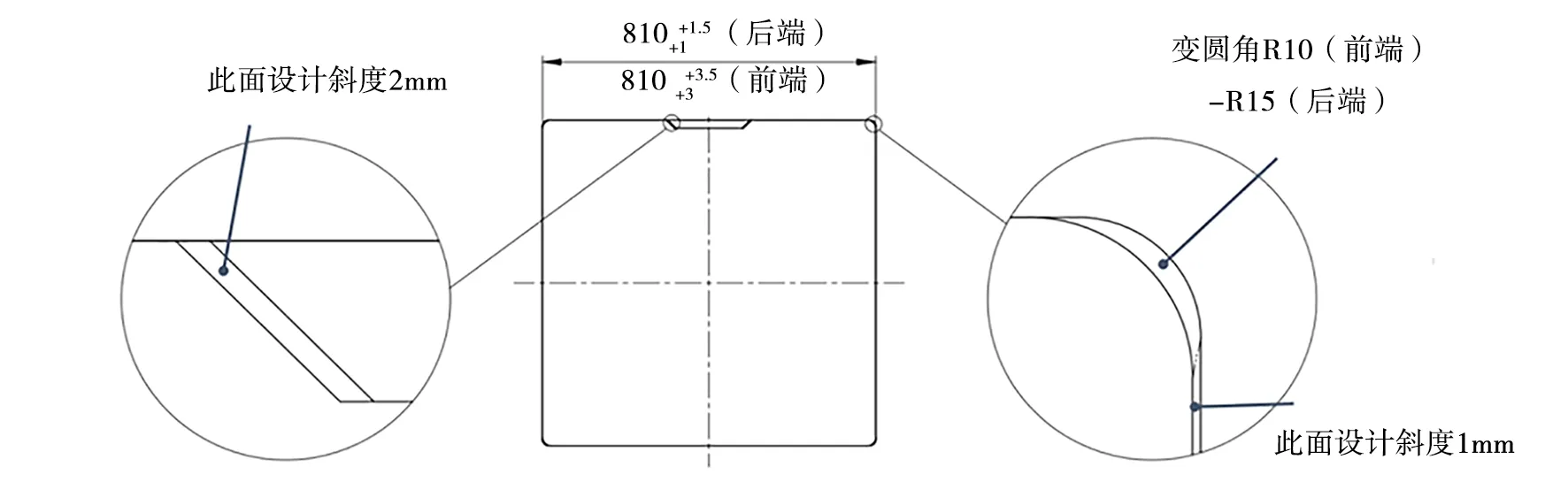

由图1箱体轮廓尺寸可知,箱体内腔上下面间距精度要求高,而左右侧面精度要求低,同时,箱体导轨侧面为非工作面,无较高精度要求。因此,可在模具侧面和导轨槽侧面设置斜度。本模具两侧面后端间距尺寸要求为mm,两侧面前端间距尺寸要求为mm,侧面斜度1 mm,导轨槽侧面斜度2 mm,详见图6。方形复合材料制品缠绕成型时,缠绕张力主要集中在方形模具圆角处[15-17],模具平面位置受力较小,需对模具圆角进行脱模结构设计。本模具一方面将圆角设计为变圆角,前端R10 mm,后端R15 mm,另一方面要求模具加工后精抛圆角部位,使其达到镜面效果,以减少模具圆角位置与制品的摩擦。通过带斜度面及变圆角设计,模具在顶出过程中与箱体内腔接触面积逐渐减小,能够有效减小箱体脱模力。

图6 箱体模具脱模结构示意图Fig.6 Diagrammatic structures of demolding for mold

3 模具结构仿真

3.1 计算模型

本文通过Abaqus有限元分析软件对模具的简支工况和脱模工况进行了静力学仿真。Q390B 钢的密度、弹性模量和泊松比分别设置为7.85×103kg/m3,206 GPa 和0.28。安全系数取1.5,模具许用应力为260 MPa。根据箱体直线度≤2.5 mm,取成型模具极限挠曲变形量为1 mm。

简支工况主要考察模具在工作时由于自身和箱体重力引起的挠曲变形。仿真时将模具通过焊接连接的零件实施绑定约束,将模具前端轴端面固定约束,后端轴限制周向的位移,对模具施加重力,并在模具上表面施加8.9188 kN 总压力(1.2 倍箱体设计质量对应重力)。

脱模工况主要考察模具在脱模时发生的变形和破坏。仿真时将模具前端面边界位置固定,模具后端轴端面施加压力1.96 MN,即总脱模压力为2 MN。

3.2 仿真计算结果

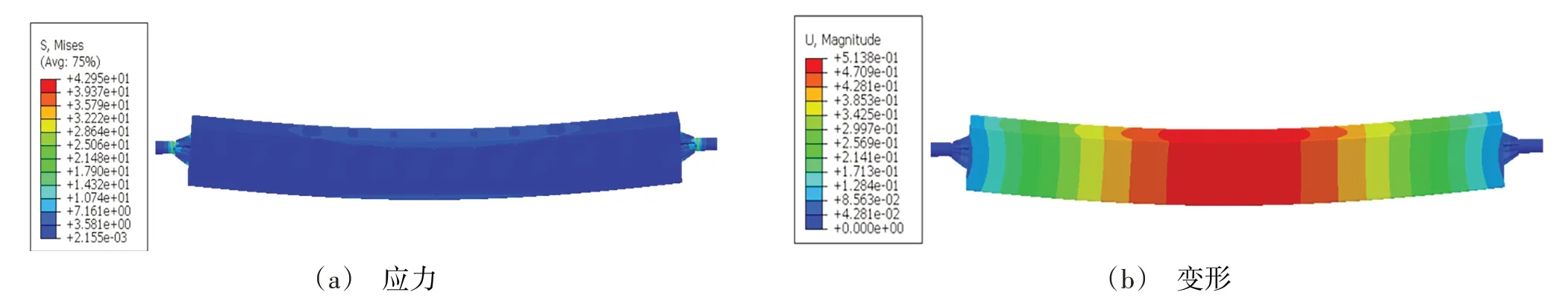

简支工况仿真结果见图7,在模具前后两端简支工况下,其应力最大处位于端轴部位,这是由于前后端轴与设备机械连接应力无法及时释放,最大应力值为42.9 MPa,远小于许用应力260 MPa,结构强度满足要求。模具最大变形发生在模具工作段中部,且变形由两端至中部逐渐增大,最大变形量为0.51 mm,小于极限挠曲变形量1 mm,结构刚度满足要求。

图7 简支工况下成型模具的应力和变形的仿真结果Fig.7 Stress and displacement simulation results of mold in simply-supported condition

图8 脱模工况下成型模具的应力和变形的仿真结果Fig.8 Stress and displacement simulation results of mold in demolding condition

脱模工况仿真结果如图8所示。在脱模工况下,模具最大应力和变形都发生在后端轴。最大应力值为188.6 MPa,小于许用应力260 MPa,结构强度满足要求。最大变形量为0.5 mm,不影响产品尺寸和模具使用。

综上所述,模具在简支工况和脱模工况下刚度、强度满足使用要求,结构安全。

4 模具制造

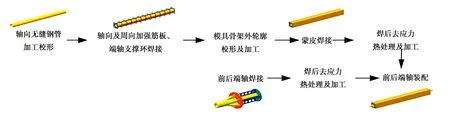

箱体成型模具实际加工工艺路线如图9所示。首先,根据设计要求准备无缝钢管、加强筋板、端轴支撑环和蒙皮等材料。先将轴向无缝钢管校直并加工至设计长度,再与轴向及周向加强筋板、端轴支撑环等零件进行焊接。为了使模具骨架和蒙皮焊接前能够紧密接触,模具骨架焊接后需要校形,并加工外轮廓。

其次,将四面蒙皮依次焊接在模具骨架上,前三面蒙皮直接从内部焊接,第四面蒙皮开孔塞焊。焊后进行退火消除焊接应力,并加工蒙皮及端面至设计尺寸。模具骨架加工的同时,前后端轴也按要求焊接成型、退火处理,并加工到位。其中,模具骨架和蒙皮焊接后的热处理制度如下:以150 ℃/h的加热速度将其加热到600 ℃,保温5 h,然后随炉冷却至200 ℃后空冷至室温。前后端轴焊接后的热处理制度如下:以150 ℃/h 的加热速度将其加热到600 ℃,保温2 h,然后随炉冷却至200 ℃后空冷至室温。

最后,前后端轴和模具骨架通过螺钉进行连接,连接装配后检测模具的同心度。如同心度较差,可对端轴无缝钢管与设备连接位置在同一基准下进行加工,以提高前后端轴同心度,减小模具使用时的转动惯量。

图9 复合材料箱体成型模具加工工艺路线Fig.9 Processing route of mold

根据以上加工工艺路线对模具进行制造。模具总质量7.84×103kg。通过该模具顺利完成了大型复合材料箱体的成型及脱模过程,所生产产品符合设计要求。

5 结论

(1)为保证整体刚性,有效传递脱模力,降低加工难度和风险,复合材料箱体成型模具主体采用通长轴、周向辐板、轴向筋板和蒙皮组合的结构形式。

(2)复合材料箱体成型模具通过采用通长的无缝钢管、模具骨架和蒙皮形成的三维网状结构有效保证模具刚度,通过带斜度工作平面及变圆角设计大大降低脱模力,通过采用装配式的前后端轴以便于拆卸和更换,通过使用更厚的钢板加强模具顶出端显著提升模具在脱模时的可靠性。

(3)仿真结果表明,简支工况下模具最大应力值为42.9 MPa,最大变形量为0.51 mm;脱模工况下模具最大应力值为188.6 MPa,最大变形量为0.5 mm。模具在简支工况和脱模工况下刚度、强度满足使用要求,结构安全。

(4)制定了复合材料箱体成型模具分别组焊、整体装配的加工工艺路线,并顺利完成了模具制造及复合材料箱体生产。