基于运行模态的复合材料梁脱层损伤识别

2021-05-15何梅洪

杜 宇 杨 涛 何梅洪

(1 天津市现代机电装备技术重点实验室,天津 300387)

(2 天津工业大学机械工程学院,天津 300387)

文 摘 为了实现复合材料结构损伤的定位与定量识别,利用传递率函数的运行模态分析方法探讨了复合材料梁无损检测方法,通过对加速度传递函数的最小二乘拟合,得到结构的模态频率和阻尼,对传递率函数矩阵奇异值分解,得到结构的振型。运用曲率模态(CMS)和曲率模态变化率(CMSI)作为损伤指标,对具有单损伤、多损伤和不同损伤程度的复合材料梁结构进行模态分析,并对两种损伤指标的识别敏感性进行对比。实验结果表明:CMS 和CMSI 在损伤位置发生突变,通过突变可以识别出损伤的位置和大小,并且能够对结构中的多损伤进行识别;CMS 和CMSI 的突变极差值随着损伤程度的增加而增大,说明CMS 和CMSI 具有定量识别损伤程度的能力;与CMS相比,CMSI对复合材料梁结构损伤识别更为敏感。

0 引言

复合材料梁结构在很多工程领域中有着广泛应用。不同工况下,复合材料梁结构承受载荷时,容易产生损伤。损伤会造成刚度降低,带来安全隐患。因此对其进行损伤识别具有重要意义。

在复合材料损伤识别方面,无损检测技术发展尤为突出。如分布式光纤传感检测、X 射线检测、声发射检测、涡流检测和超声检测等都被用于复合材料的无损检测[1-5]。此外,损伤结构会导致其刚度的变化,进而引起模态参数(固有频率、振型和阻尼比)的改变,由于模态频率和振型对损伤结构的识别敏感性并不高,更敏感的损伤指标被研究者们提出。A.K.PANDEY[6]还提出基于曲率模态的梁结构损伤识别方法,进而发展成为曲率模态法和曲率模态差法。M.CAO[7]等利用曲率模态法对梁结构中的多损伤进行了识别。D.DESSI[8]等对曲率模态法识别结构损伤进行了详细的阐述,并将其与其他的模态参数损伤识别指标进行了比较。M.H.HE 和T.YANG等[9-10]分别利用曲率模态差和模态柔度曲率矩阵对复合材料进行了无损检测,通过实验和有限元模态分析方法对具有单损伤、多损伤和不同损伤程度的构件进行识别,验证了该方法的正确性。陈立[11]和李永梅[12]等利用基于模态柔度矩阵的柔度曲率作为损伤参数的方法对桥梁损伤进行了准确的检测。田淑侠[13]等应用曲率模态方法对复合材料层合板分层损伤进行损伤检测。

与传统的锤击法实验模态分析方法相比,运行模态分析不需要测量输入信号,只用响应信号提取模态参数。因此,它不需要测量激励信号,避开了实验模态分析方法所遇到的问题[14]。将传递率函数的运行模态分析方法应用在复合材料结构损伤识别中的研究工作还很少。基于此,本文基于传递率函数的运行模态分析方法,结合运行模态实验分析,对具有单损伤、多损伤和不同损伤程度的复合材料梁结构进行研究。探讨运行模态分析法在复合材料梁结构损伤识别中的适用性,为实现复合材料脱层损伤的定位与定量识别,提供一种有效的无损方法。

1 复合材料梁损伤识别理论

1.1 传递率函数

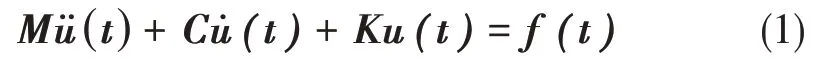

将复合材料悬臂梁视为N 自由度振动系统,其运动微分方程为[15]:

式中,u(t),(t)和(t)分别为广义位移、速度和加速度。f(t)为广义力的n维向量。M,C和K分别为[n×n]阶的质量矩阵、阻尼矩阵和刚度矩阵。

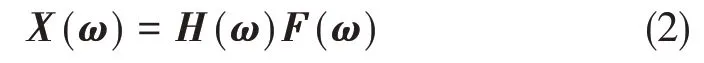

对(1)式作傅式变换,可得

其中

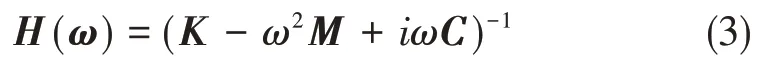

称为振动系统的频响函数矩阵,[n×n]阶。加速度列阵为:

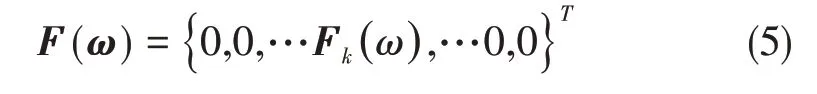

系统所受到的激励力向量为:

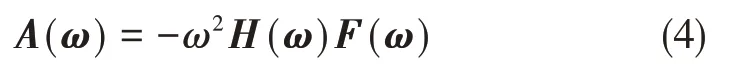

将(5)式代入(4)式,得

式中,Hk(ω)是H(ω)的第k列。

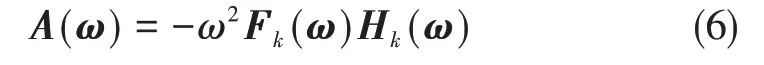

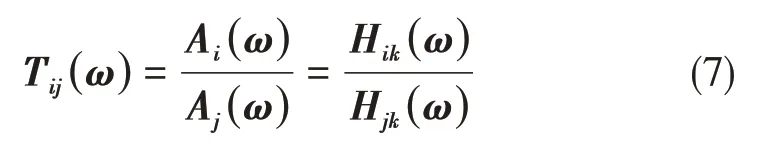

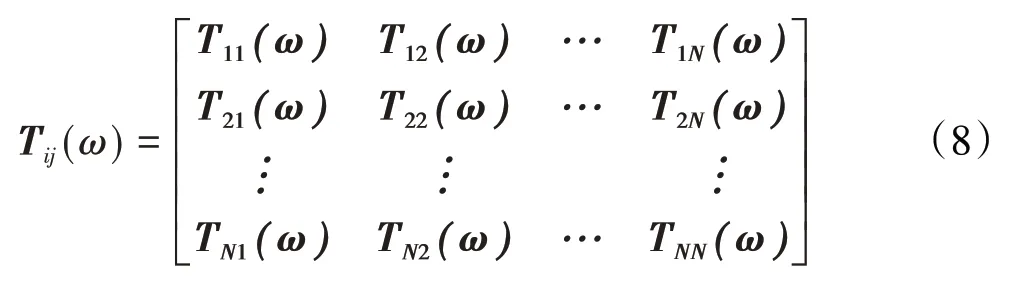

设外部激励产生的加速度响应由i处向j处传递,定义加速度传递率函数为两处响应的比值:

通过对加速度传递函数的最小二乘拟合,可以得到结构的模态频率和阻尼。

系统的模态振型可以通过对所构造传递率函数矩阵在系统模态频率处的奇异值分解得到[16]。

对式(8)的奇异值进行分解取奇异值向量的第一列,即可得到复合材料梁结构的振型。

1.2 损伤指标

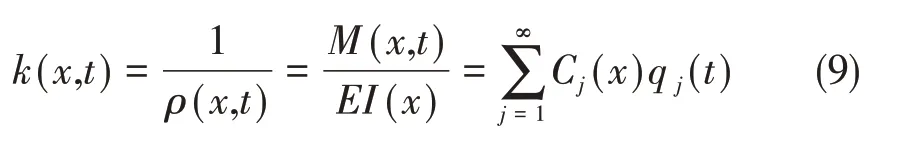

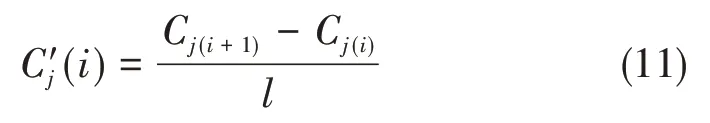

根据弹性梁的弯曲变形理论和材料力学,任意截面弯曲梁振动曲率的变化函数可以表示为:

式中,k(x,t)为曲率;ρ(x,t)为曲率半径;EI(x)是梁截面抗弯刚度;M(x,t)是单位长度质量Cj(x)是j阶曲率模态;qj(t)是模态坐标。

由于现在缺乏可以能够直接测量结构曲率响应的传感器,因此利用中心差分法计算结构的曲率模态(CMS)[9]:

式中,j为模态阶数,i表示第i个测试点,l为相邻测试点之间的距离。Cj(i)为复合材料梁第j阶、i个节点的曲率模态。通过CMS 的一阶微分,可以得到曲率模态变化率(CMSI):

式中,C'j(i)为曲率模态变化率(CMSI);Cj(i)和Cj(i+1)分别为复合材料梁第j阶、i和i+ 1 个节点的曲率模态。

由(10)和式(11)式可知,当复合材料梁中存在损伤时,损伤位置对应的弯曲刚度就会降低,与此同时,CMS 和CMSI 就会在该点发生明显突变。因此,CMS和CMSI可以作为损伤定位的指标。

2 损伤识别实验

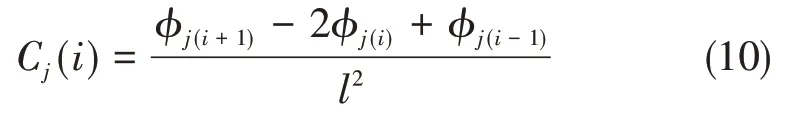

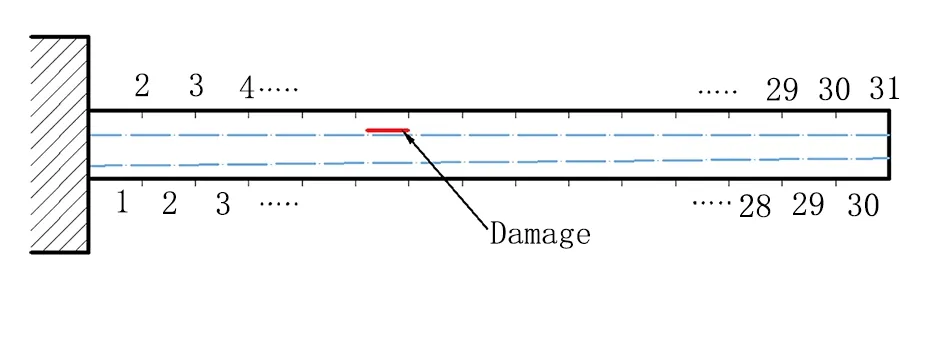

采用SK 化工(青岛)有限公司的TR50 碳纤维预浸料制备复合材料试件。碳纤维密度为:1.7 g/cm3,树脂的密度为1.2 g/cm3,每层厚度为0.17 mm,铺层方向均为[0/90]6s,共24 层,试件尺寸为300 mm×30 mm × 4.08 mm。采用聚四氟乙烯薄膜人工制作损伤。将悬臂梁分为30 个单元,共31 个节点,每个单元长度为10 mm,离散后其模型如图1所示(图中上排数字为节点号,下排数字为单元号)。

图1 复合材料梁模型Fig.1 Calculation model of composite beam

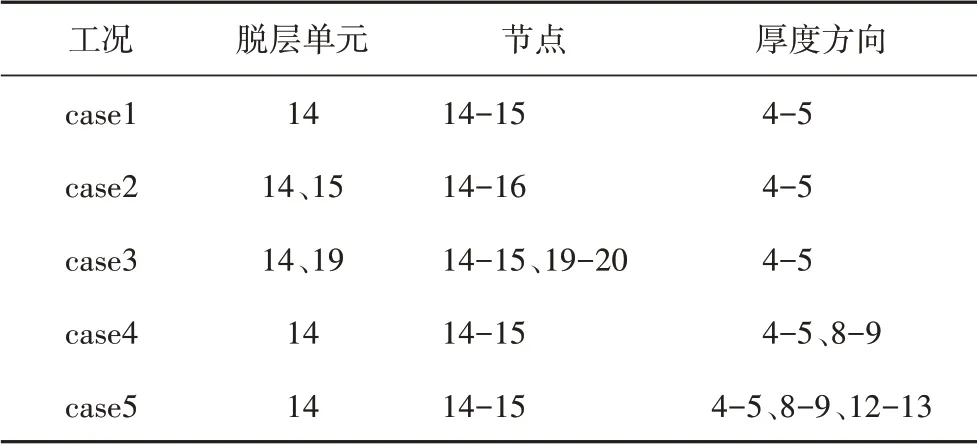

针对复合材料悬臂梁单损伤、多损伤和损伤程度的情况进行研究分析,总共分为5 种工况,每种工况的损伤由不同节点的位置、区域大小和数量来确定。5种预设工况如表1所示。

表1 损伤工况Tab.1 Preset work conditions

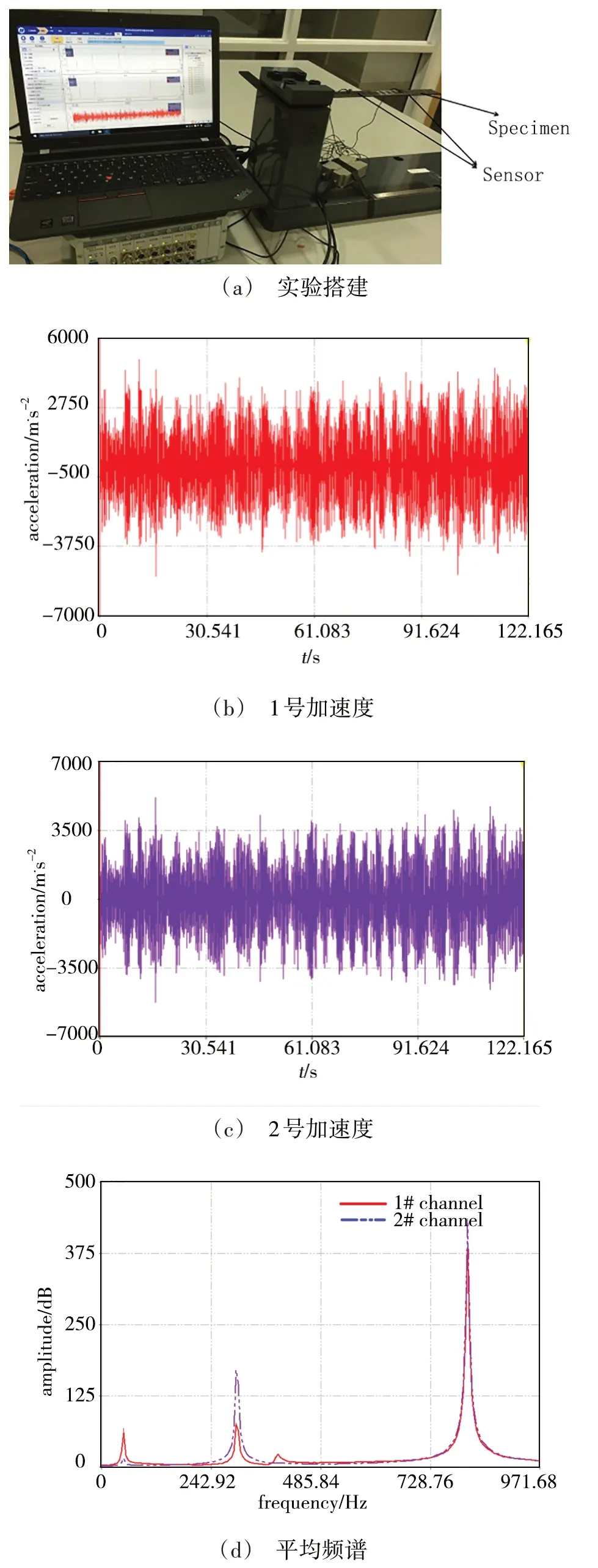

采用基于传递函数的运行模态分析方法对复合材料梁进行模态试验。图2(a)为模态实验示意图。本研究使用东华测试科技有限公司生产的DH 5922N 动态信号测试系统。采用2 个1g的加速度传感器(型号:DH132)测量试件的振动响应。一个加速度以双面胶条为参照点粘贴在试件9节点上,另一个加速度传感器依次粘贴在试件各节点上。通过在试样的不同位置人工连续敲击橡胶棒来激活试样,且激励是随机的。记录加速度响应、各加速度响应的平均频谱,如图2所示。采样频率为5 kHz,采样时间为120 s。根据各节点的传递率函数,得到各节点的固有频率和振型。

图2 实验测试系统Fig.2 Experimental test diagram

3 结果与讨论

3.1 CMS损伤识别

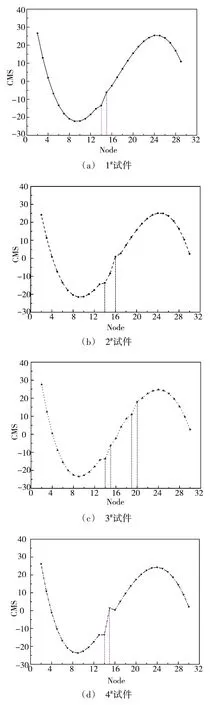

图3为不同工况下复合材料梁的CMS 结果。可以看出,CMS 在预制的损伤位置有明显的突变,但在未损伤区域,CMS 是光滑的。显然,复合材料梁的损伤可以用CMS指标来识别。

图3 CMS损伤识别Fig.3 Experimental identification of damage in composite specimens using the CMS

图3(a)(b)中的CMS 分别有14 单元和14~15 单元的突变。此外,图3(c)中的突变单位分别为14 和19。这些突变的位置与实际预制的损伤位置一致。可以得出结论,复合材料梁损伤的位置和大小可以通过CMS 指标来确定。图3(a)(d)(e)为损伤位置相同但程度不同的试件CMS,随着分层损伤数量的增加,损伤位置的CMS 发生了显著变化。试件1、试件4、试件5 损伤单元的CMS 的突变极差值CMSD 分别为7.28、14.90、18.68。这说明CMSD 随着损伤程度的增加而增加。从而验证了CMS 可以定量识别相同损伤位置下梁的损伤程度。

3.2 CMSI损伤识别

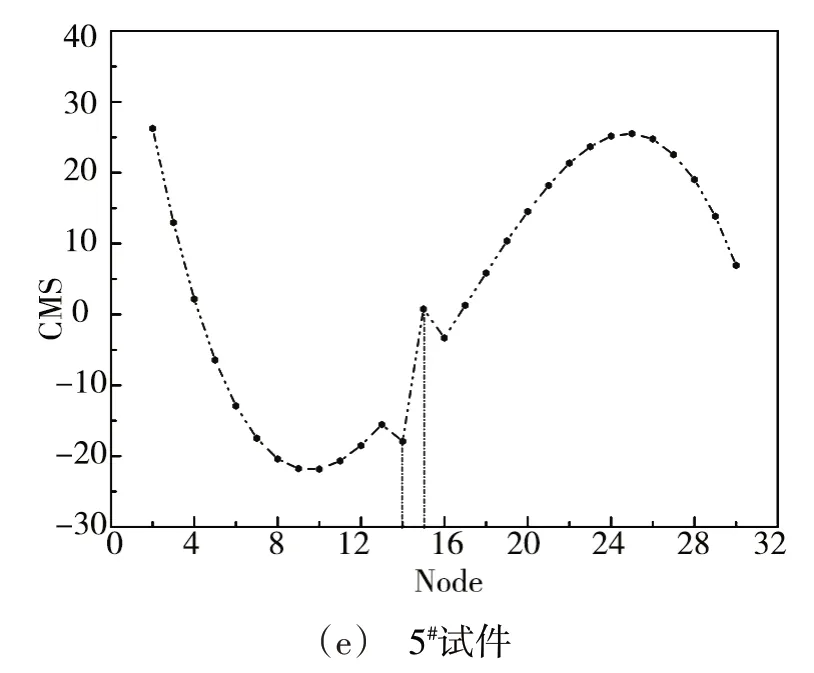

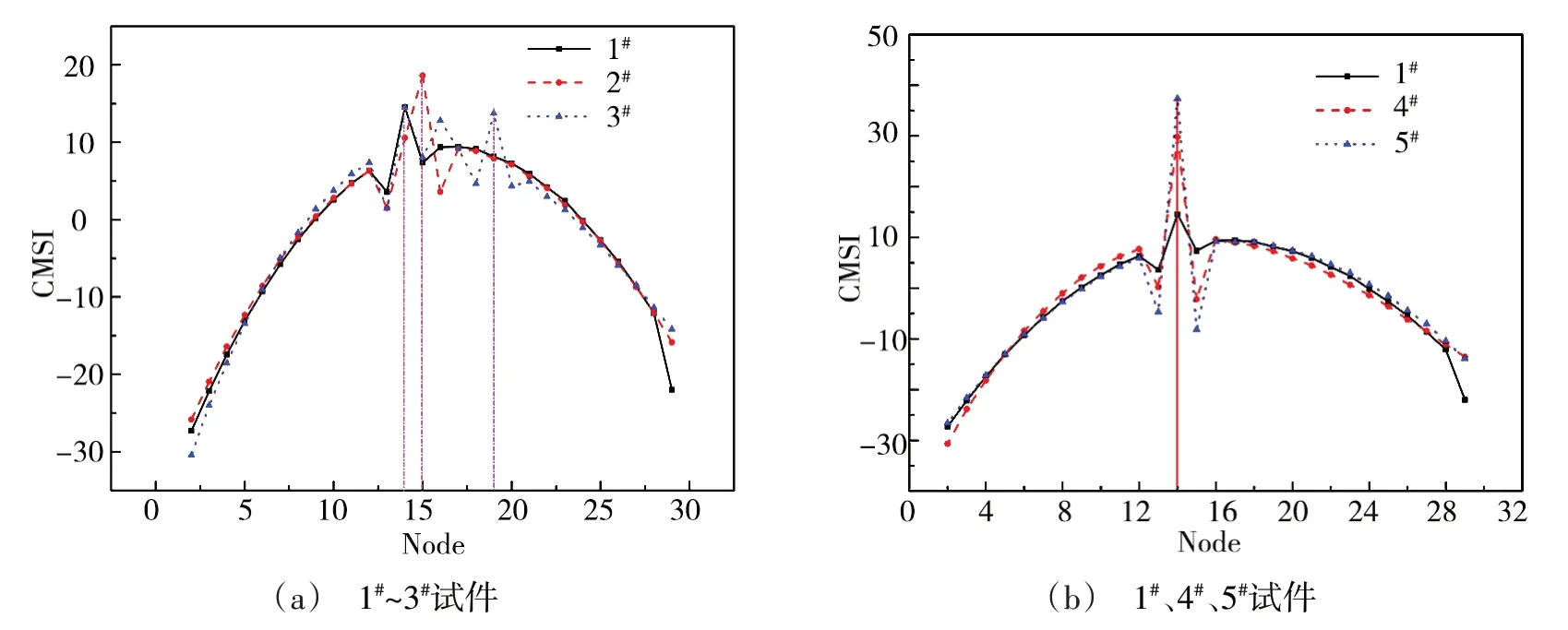

图4为不同工况下复合材料梁的CMSI 结果。CMSI 表现出较大的突变,值得注意的是在同等损伤程度下,CMSI的突变比CMS更明显。

图4(a)为CMSI 的单损伤和多损伤情况下的损伤识别图。通过突变位置可以很容易地找到损伤的位置和大小,并且识别结果与预先预制的损伤一致。结果表明,CMSI 能较好地识别复合材料梁损伤的位置和大小。

对于试件3,通过对受损19 单元的CMS 与CMSI突变差值的对比分析可知,图4(a)中CMSID 约为9.40,而图3(c)中CMSD 约为6.78。也就是说,在相同的损伤条件下,CMSI 的突变比CMS 的突变更为显著。因此,可以得出结论,CMSI 比CMS 更能有效地识别复合材料梁损伤。

图4(b)为CMSI 的不同损伤程度下的损伤识别图。对于受损单元14,试件1 的CMSID 约为10.96,试件4 的CMSID 约为31.998,试件5 的CMSID 约为45.52,说明损伤越严重,CMSI 突变越明显。结果证明,利用CMSI 可以识别复合材料梁在相同位置的损伤程度。

图4 CMSI损伤识别Fig.4 Experimental identification of damage in composite specimens using the CMSI

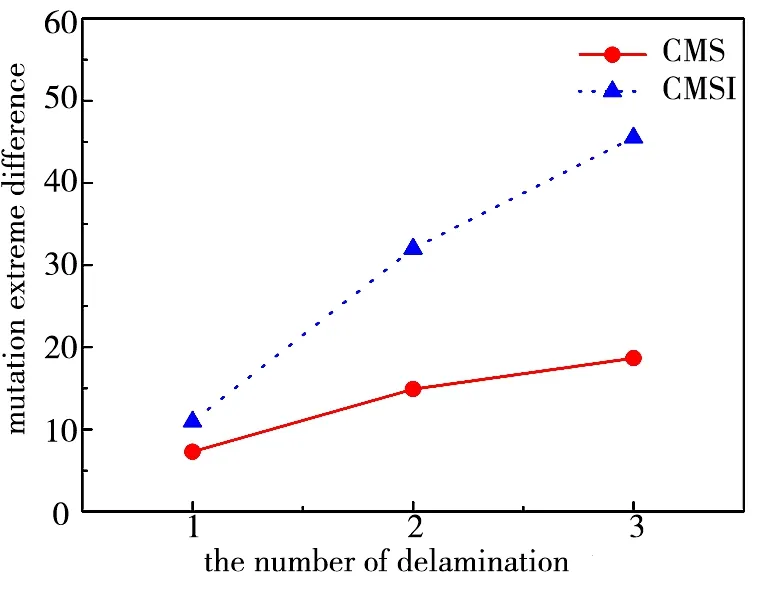

3.3 CMS和CMSI对比

CMS 和CMSI,在损伤程度(脱层数量)上突变极差值的比较如图5所示。可以看出,随着损伤程度的增加,CMS 的突变极差值CMSD 和CMSI 的突变极差值CMSID 明显增大,且CMSID 的值大于CMSD。这不仅表明CMSD 和CMSID 能够定量识别复合材料梁在同一位置的损伤程度,而且验证了CMSI 对复合材料损伤识别的敏感性优于CMS。与实验模态分析方法相比[9-10,13,17],运行模态分析不需要测量输入信号,在未知输入的情况下,获得辨识结构的模态参数,即可对复合材料梁结构进行位置、大小和损伤程度的识别,更加方便快捷。

图5 CMS和CMSI的突变极差值Fig.5 Comparison of mutation extreme difference of the experimental CMS and CMSI for damage degree of composite beams

4 结论

(1)利用传递率函数的运行模态分析方法对复合材料梁脱层损伤检测,通过对加速度传递函数的最小二乘拟合,得到复合材料梁结构的模态频率和阻尼,传递率函数矩阵在系统模态频率处奇异值分解,得到复合材料梁结构的模态振型。

(2)采用曲率模态CMS 和曲率模态变化率CMSI作为损伤指标,可以对单损伤、多损伤和不同损伤程度的复合材料梁结构进行损伤识别。

(3)通过不同损伤程度的复合材料梁的曲率模态CMS 和曲率模态变化率CMSI 的突变极差值对比可知,曲率模态变化率CMSI 对复合材料梁结构损伤识别更为敏感。