2种含氧化合物对固载型Al/Ti双金属α-烯烃聚合催化剂及合成PAO性能的影响

2021-05-14谭家伦沈本贤刘纪昌

谭家伦, 姜 豪, 王 丹, 孙 辉, 沈本贤, 刘纪昌

(华东理工大学 化工学院 石油加工研究所,上海 200237)

近年来,随着航空、汽车工业对高档润滑油需求的不断增加,聚α-烯烃(PAO)成为增长最快的基础油之一[1-2]。PAO以α-烯烃为原料聚合制得[3-4],常用的催化剂类型有Lewis酸型、Ziegler-Natta型、过渡金属型等[5-10]。国外线性α-烯烃原料主要来源于乙烯齐聚工艺[11],国内α-烯烃主要通过石蜡裂解法获得,其合成产品性能较差且供应不足[12]。

随着中国煤化工的发展,煤基费-托(F-T)合成油含有丰富的α-烯烃,因此其作为一种经济的PAO合成原料受到越来越多的关注[13]。但F-T合成油中存在含氧化合物杂质,对其聚合制PAO用催化剂及PAO产品性能均会产生一定影响[14]。已有研究表明[15],当丙烯中异丙醇质量浓度大于200 mg/L时,Ziegler-Natta型催化剂完全失去催化活性;Tangjituabun等[16]发现,MgCl2基Ziegler-Natta型催化剂分别经甲醇和丙酮处理1 min后,丙烯聚合活性下降最高达30%;Schellenberg等[17]发现,当苯乙烯原料中1-苯基-1,2-乙二醇或邻羟基苯乙酮的质量浓度达到100 mg/L时,过渡金属型聚合催化剂完全丧失催化活性。前期研究表明[18-20],固载型Al/Ti双金属催化剂是高效、环保的催化剂体系,可催化F-T合成油中的α-烯烃聚合制备特定黏度等级的PAO基础油。PAO合成原料中的含氧化合物对聚合反应有显著影响,但含氧化合物对固载型催化剂及其催化α-烯烃聚合反应的影响机制目前尚不清楚。

为此,笔者基于对F-T合成油中含氧化合物的分析,选取1-庚醇和1-辛醛为模型化合物,考察含氧化合物对聚合固载型Al/Ti双金属催化剂及催化合成PAO性能的影响规律与机理,以期为F-T合成油制取PAO工艺及其催化剂开发奠定理论基础。

1 实验部分

1.1 试剂与原料

无水氯化铝,分析纯,上海麦克林生化科技有限公司产品;四氯化钛,分析纯,萨恩化学技术(上海)有限公司产品;1-庚醇(质量分数大于99%)和1-辛醛(质量分数大于99%),上海麦克林生化科技有限公司产品;1-癸烯(质量分数大于96%),上海比阳实业有限公司产品;正庚烷(质量分数大于99%),上海泰坦科技股份有限公司产品;高纯氮气(体积分数大于99.99%),液化空气(昆山)气体科技有限公司产品;实验用水为去离子水。

1.2 实验步骤

1.2.1 催化剂制备

参照文献[18]中的方法制备三元复合氧化物催化剂载体MgO-Al2O3-SiO2。按照如下步骤制备固载型Al/Ti双金属α-烯烃聚合催化剂(简称催化剂):将负载所用的三口烧瓶用高纯氮气充分吹扫排除空气,依次加入约150 mL四氯化碳、30 g MgO -Al2O3-SiO2催化剂载体及12 g无水氯化铝、2 mL四氯化钛,在磁力搅拌条件下回流12 h后,在氮气吹扫条件下脱除溶剂,得到新鲜催化剂。

根据组成分析结果[21],费-托合成油中主要含氧化合物为1-庚醇、1-辛醛、1-己醇等碳数为C6~C8的醇类和醛类化合物,按照类型及在费-托合成油中的含量,选取1-辛醛和1-庚醇作为模型含氧化合物进行考察,分别配制1-辛醛、1-庚醇质量浓度依次为0、100、200、500和2000 mg/L的正庚烷溶液。在氮气保护下,将固载型Al/Ti双金属α-烯烃聚合催化剂与含氧化合物质量浓度不同的正庚烷溶液接触处理6 h后,滤除正庚烷溶液并反复洗涤至少3次,然后用高纯氮气充分吹扫催化剂去除残留溶剂,将所得催化剂保存在真空干燥器中。

1.2.2 聚合反应实验

聚合反应实验在定制的智能控温搅拌釜式反应器中进行,反应釜容积为200 mL,分别配制1-辛醛和1-庚醇质量浓度为0、100、200和500 mg/L的1-癸烯模型油作为原料。用高纯氮气对反应装置进行充分吹扫,将催化剂和原料加入反应釜后开启搅拌,在氮气保护下升温至80 ℃进行聚合反应,2 h后结束反应,冷却后分离得到聚合产物,经白土精制及减压蒸馏,切去沸点低于280 ℃的轻组分后得到PAO产品。基于碳正离子的聚合反应过程可表示如下:

(1)

1.3 表征方法

新鲜催化剂及经不同质量浓度含氧化合物处理后催化剂的吡啶吸附红外光谱(Py-IR)分析,在Nicolet 6700傅里叶红外光谱仪(Thermo Fisher Scientific, USA)上进行,样品被压成薄片放于石英池中,在300 ℃下真空脱气2 h,降至室温扫描本底谱图,然后升温至100 ℃进行吡啶吸附30 min,接着采用程序升温的方法分别于150 ℃和400 ℃温度下脱附,经红外光谱分析获得吡啶吸附红外谱图,按文献[22]的方法,对催化剂的吡啶吸附红外谱图中对应Lewis酸以及Brönst酸的吸收峰进行积分,根据积分峰面积计算得到相应Lewis酸以及Brönst酸的总酸和强酸酸量,计算式见式(2)和(3)。

(2)

(3)

式中:AL与AB分别为单位质量催化剂中Lewis酸以及Brönst酸的酸量,mmol/g;SL与SB为Lewis酸与Brönst酸对应红外吸收峰的峰面积,cm-1;r为红外压片直径,cm;m为红外压片质量,mg。

XPS分析在带有镁电极(14 kV,250 W)的ESCALAB 250Xi型X射线光电子能谱仪(Thermo Fisher Scientific,USA)上进行;催化剂的表面微观形貌通过S-4800型扫描电子显微镜(Hitachi, Japan)分析,加速电压15 kV,样品分析前经镀铂处理。

聚合反应中合成油(PAO)的收率(y,%)由式(4)计算:

(4)

式中:m1为聚合产物中大于280 ℃馏分的质量,g;m0为反应物中α-烯烃的质量,g。聚合产物PAO的黏度、黏度指数和倾点分别根据ASTM D445[23]、ASTM D2270[24]和GB/T 3535—2006[25]标准方法进行测量。采用SYD -265C黏度仪(中国上海地质仪器厂生产)测定合成PAO产品的40 ℃黏度(v40)和100 ℃ 黏度(v100),进一步计算黏度指数(Ⅵ);倾点采用SPH1022-1C型石油产品倾点测定仪(上海浦航石油仪器技术研究所生产)测定。

2 结果与讨论

2.1 Py-IR分析

对经不同质量浓度含氧化合物的正庚烷溶液处理后的各催化剂样品进行Py-IR分析,结果见图1。

Fresh catalyst; Blank (0 mg/L); c/(mg·L-1): 100; 200; 500; 2000图1 新鲜催化剂和经不同质量浓度含氧化合物正庚烷溶液处理后催化剂的吡啶吸附红外谱图Fig.1 Py-IR spectra of catalysts treated with n-heptane solutions having different oxygenate contents(a) Total acid spectrum of 1-heptanol-treated catalyst after desorption at 150 ℃;(b) Total acid spectrum of 1-octanal - treated catalyst after desorption at 150 ℃;(c) Strong acid spectrum of 1-heptanol-treated catalyst after desorption at 400 ℃;(d) Strong acid spectrum of 1-octanal-treated catalyst after desorption at 400 ℃

图1中,(a)和(b)分别为1-庚醇和1-辛醛处理后催化剂于150 ℃脱附后呈现的总酸谱图,(c)和(d)为相应样品在400 ℃脱附后呈现的强酸谱图。由图1可知,新鲜以及经含氧化合物处理后催化剂的吡啶吸附红外谱图中均在波数1447 cm-1处出现了强吸收峰,对应催化剂上Lewis酸性位[26-27]。经正庚烷溶液处理后的空白催化剂与新鲜催化剂在波数1447 cm-1处的谱图相近,相应特征峰的峰高及峰面积仅略有下降;而经不同质量浓度1-辛醛和1-庚醇处理后催化剂样品的相应吸收峰强度显著降低,且随着1-辛醛或1-庚醇质量浓度增加,处理后催化剂Lewis酸性位的吸收峰强度逐渐减弱直至消失。在相同质量浓度条件下,与1-辛醛相比,经1-庚醇处理后的催化剂相应吸收峰强度更低,表明1-庚醇对催化剂Lewis酸性位的影响更大。当1-辛醛和1-庚醇的质量浓度分别达到2000 mg/L和500 mg/L时,相应处理后催化剂对应Lewis酸性位的吸收峰均消失。

各催化剂样品红外谱图在波数1543 cm-1处相对较弱的吸收峰,对应催化剂上的Brönst酸性位[28]。由图1可知,与含氧化合物对Lewis酸性位吸收峰强度影响规律相似,经1-庚醇和1-辛醛处理后催化剂的Brönst酸性位吸收峰强度均较新鲜催化剂和空白催化剂有所下降,且随着1-庚醇和1-辛醛质量浓度的增加,峰强度逐渐减弱。与1-辛醛相比,1-庚醇对催化剂Brönst酸性位的影响更大。当1-庚醇的质量浓度达到500 mg/L时,Brönst酸性位对应的吸收峰消失;而当1-辛醛质量浓度达到2000 mg/L时,仍存在清晰的Brönst酸性位吸收峰。此外,各催化剂样品均在波数1489 cm-1处出现了1个中等强度的吸收峰,是Brönst酸和Lewis酸协同作用产生的[29]。该吸收峰峰强度随2种含氧化合物质量浓度的变化规律与Lewis酸性位和Brönst酸性位对应吸收峰的变化规律一致。

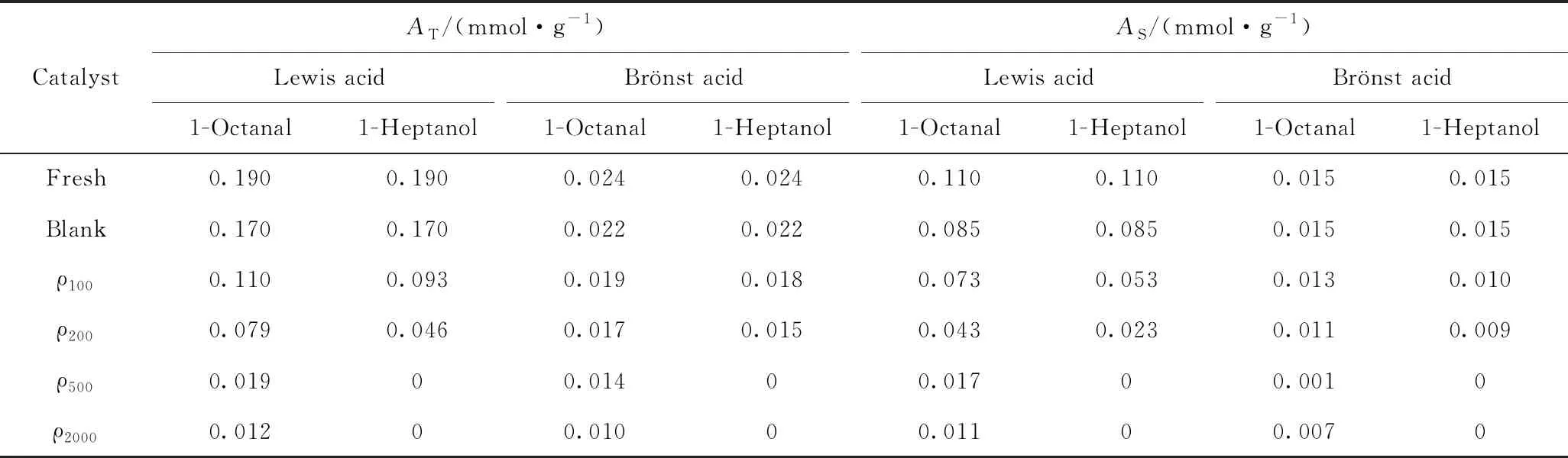

对新鲜催化剂及经不同质量浓度1-辛醛和1-庚醇处理的催化剂上Lewis酸和Brönst酸的总酸和强酸进行定量分析,进一步研究含氧化合物对催化剂酸性的定量影响规律,结果如表1所示。

表1 新鲜催化剂和经不同质量浓度含氧化合物处理后催化剂的Lewis (L)和Brönst (B)酸量Table 1 Lewis and Brönst acid amounts of fresh catalyst and catalysts treated with n-heptanesolutions having different oxygenate contents

由表1可知,新鲜催化剂上总Lewis酸酸量为0.19 mmol/g,空白催化剂样品的总Lewis酸酸量为0.17 mmol/g,较新鲜催化剂略有下降。这是因为,催化剂在固定床液相催化反应过程中,会发生活性组分的流失,因此新鲜催化剂在经过正庚烷处理后,部分活性组分脱离载体,从而导致空白催化剂样品的酸量呈现一定程度的下降[19]。随着含氧化合物质量浓度的增加,处理后催化剂样品的酸量均持续下降,且相同质量浓度条件下1-庚醇处理后催化剂样品的酸量更低。含氧化合物质量浓度为 100 mg/L 时,1-辛醛处理催化剂的总Lewis酸酸量较空白催化剂样品降低35%;而1-庚醇处理催化剂的总Lewis酸酸量较空白催化剂样品降低45%。同样,随着溶液中1-辛醛和1-庚醇质量浓度的增加,处理后催化剂上总Brönst酸酸量也呈现下降的趋势;且在相同的含氧化合物质量浓度下,1-庚醇处理的样品酸量损失更大。

由表1可知,新鲜催化剂Lewis酸和Brönst酸的强酸量分别为0.11 mmol/g和0.015 mmol/g,约占各自总酸量的一半。2种含氧化合物对催化剂强酸量的影响与总酸量的影响规律一致,随着含氧化合物质量浓度的增加,酸量逐渐减少,且1-庚醇的影响更大。催化剂经质量浓度为500 mg/L的1-辛醛处理后,催化剂上Lewis强酸酸量和Brönst强酸酸量分别为0.017 mmol/g和0.001 mmol/g,而经相同质量浓度1-庚醇处理后的催化剂上2种强酸酸量均降为0。

2.2 SEM分析

为了进一步从微观上探究含氧化合物对催化剂表面结构的影响,并揭示其作用机理,新鲜催化剂及不同质量浓度含氧化合物处理后得到催化剂的SEM照片如图2所示。由图2可以看出:新鲜催化剂表面可清晰观察到均匀分散的粒径为15~30 nm的颗粒状活性组分,与文献[18]中对催化剂进行微观结构表征的结果一致;空白催化剂表面结构无显著变化;而经过1-辛醛和1-庚醇处理后的催化剂表面微观形貌发生较大变化,纳米结构的活性组分逐渐减少直至完全消失;当2种含氧化合物质量浓度均为500 mg/L时,处理后催化剂上呈颗粒状的活性组分消失,表面呈现较平整且致密的结构。这与Py-IR的分析结果吻合,当含氧化合物质量浓度达到500 mg/L及以上时,由于活性组分的损失导致催化剂上酸性位量大幅下降。

图2 新鲜催化剂和经含氧化合物处理后催化剂的SEM图片Fig.2 SEM images of fresh and treated catalysts(a) Fresh catalyst (×20.0 k); (b) Fresh catalyst (×50.0 k); (c) Blank catalyst (×20.0 k); (d) Blank catalyst (×50.0 k);(e) Catalyst treated with 100 mg/L 1-octanal; (f) Catalyst treated with 100 mg/L 1-heptanol;(g) Catalyst treated with 500 mg/L 1-octanal; (h) Catalyst treated with 500 mg/L 1-heptanol

2.3 XPS分析

为了进一步研究催化剂上活性组分变化情况,分别对新鲜催化剂及含氧化合物处理后催化剂上活性组分进行XPS分析,结果如图3和图4所示。从图3和图4可知:所有催化剂样品中Al均以Al 2p1/2的形式存在,Ti以Ti 2p1/2和Ti 2p3/2的形式存在[30-31]。新鲜催化剂中Al 2p1/2的结合能为74.85 eV,接近催化剂固载过程中活性组分AlCl3中Al 2p1/2的结合能74.40 eV,固载后Al的价态未发生变化,结合能增加0.45 eV,这是因为AlCl3中部分Cl原子被载体上的含O基团取代,活性组分AlCl3能与载体表面的羟基成键[31],且Al元素主要以Al2O3-O-AlCl2、(Al2O3-O)2-AlCl和游离态的AlCl33种形式存在[32],其中Al2O3-O-AlCl2被认为是具有催化活性的主要结构[33],Al原子与吸电子能力更强的含O基团连接导致Al 2p1/2的结合能增加。由Ti 2p3/2的峰强度和结合能可判别Ti的价态变化以及取代情况,因为TiCl4中Ti4+对应Ti 2p3/2的结合能为458.6 eV[34-35],而Ti3+和Ti2+对应Ti 2p3/2的结合能分别为457.8、456.2 eV[36-37],新鲜催化剂上Ti元素的Ti 2p1/2及Ti 2p3/2结合能分别为464.65、458.8 eV,表明催化剂上活性组分Ti物种以Ti4+的形式存在;同样由于固载过程中Cl被MgO-Al2O3-SiO2载体表面的含O基团取代,TiCl4能与MgO-Al2O3-SiO2载体表面的羟基反应,形成稳定的Ti-O-Si,因此固载于MgO-Al2O3-SiO2载体表面的Ti物种主要以Ti-O-Si的形式存在[38],而含氧取代基团吸电子能力更强,导致固载催化剂上Ti物种的Ti 2p3/2结合能较TiCl4中Ti 2p3/2的结合能增加0.2 eV。

从图3和图4可知:经不同质量浓度的2种含氧化合物分别处理后的催化剂表面Al 2p1/2的结合能均稳定在75.11 eV左右,较新鲜催化剂相应Al 2p1/2结合能高约0.3 eV;处理后催化剂表面Ti 2p3/2的结合能稳定在458.95 eV左右,较新鲜催化剂相应Ti 2p3/2结合能高0.15 eV左右。经含氧化合物处理后的催化剂上Al和Ti物种的价态均未发生变化,但其结合能的增加表明其结合方式发生了变化,主要是由于含氧化合物处理导致催化剂活性组分Al和Ti与更多的含氧基团结合。另一方面,从处理前后催化剂上Al、Ti元素对应XPS峰面积对比可知,处理后催化剂相应峰面积均随着含氧化合物质量浓度的增加逐渐减小,表明催化剂上活性组分Al和Ti量在下降[39]。

图3 新鲜催化剂及不同质量浓度1-辛醛处理后催化剂的XPS谱图Fig.3 XPS spectra of fresh catalyst and catalysts treated with heptane solutions having different 1-octanal contents(a1), (a2) Fresh catalyst; (b1), (b2) Blank (catalyst treated with 0 mg/L 1-octanal); (c1), (c2) Catalyst treated with 100 mg/L 1-octanal;(d1), (d2) Catalyst treated with 500 mg/L 1-octanal; (e1), (e2) Catalyst treated with 2000 mg/L 1-octanal

图4 新鲜催化剂及不同质量浓度1-庚醇处理后催化剂的XPS谱图Fig.4 XPS spectra of fresh catalyst and catalysts treated with heptane solutions having different 1-heptanol contents(a1), (a2) Fresh catalyst; (b1), (b2) Blank (catalyst treated with 0 mg/L 1-heptanol); (c1), (c2) Catalyst treated with 100 mg/L 1-heptanol;(d1), (d2) Catalyst treated with 500 mg/L 1-heptanol; (e1), (e2) Catalyst treated with 2000 mg/L 1-heptanol

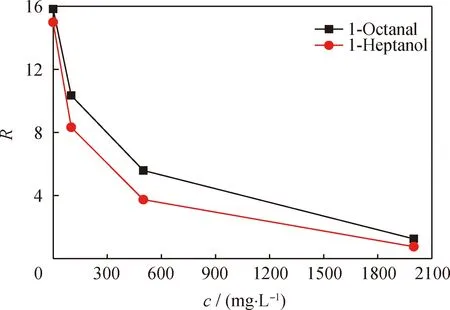

图5 含氧化合物质量浓度对其处理后催化剂表面相对Al/Ti摩尔比(R)的影响Fig.5 Effect of mass concentration of oxygenate onrelative Al/Ti molar ratios (R) on the surfaces of catalyststreated with solutions having different oxygenate contents

对图3和图4的XPS图谱中Al和Ti对应的峰面积进行积分可计算得到催化剂表面Al/Ti摩尔比R(n(Al)/n(Si))。由分析结果可知,新鲜催化剂上的Al/Ti摩尔比为15.8,与文献[18]中采用相同方法制备的固载催化剂的XPS表征结果基本一致。经不同含量含氧化合物处理后样品的Al/Ti摩尔比分析结果见图5,根据图5的分析结果,空白催化剂样品Al/Ti摩尔比略有下降,为14.9。随着含氧化合物质量浓度的增加,经不同质量浓度1-辛醛和1-庚醇处理后的催化剂上的Al/Ti摩尔比下降。当1-辛醛和1-庚醇的质量浓度为100、500、2000 mg/L时,经1-辛醛和1-庚醇处理后催化剂的Al/Ti摩尔比分别降为10.3和8.3、5.6和3.7、1.2和0.8,表明经含氧化合物处理后催化剂上活性组分的组成发生变化,且相同质量浓度下1-庚醇的影响大于1-辛醛。

结合SEM以及Py-IR表征结果可以推断,含氧化合物对催化剂的影响机理为:一方面,含氧化合物处理导致部分活性组分从载体表面流失,催化剂上Al和Ti活性组分含量下降;另一方面,经含氧化合物处理后催化剂表面Al、Ti物种所连接的Cl被含O基团取代,引起催化剂上Al、Ti组分结合方式的改变。两方面的作用导致催化剂微观形貌和表面酸性的变化,进而在一定程度上影响催化剂的催化性能。

2.4 热重分析

图6为处理前后催化剂的TG-DTG曲线。图中上半部分的曲线为催化剂样品的TG曲线,下半部为相应样品的DTG曲线,所有催化剂样品的热质量损失区间均可分为300 ℃以下的低温区与400 ℃至700 ℃的高温区。由DTG曲线可知,空白催化剂在129 ℃和192 ℃处出现了2个较强的质量损失峰,分别对应于游离态TiCl4和AlCl3组分从载体上的逃逸。根据XPS表征结果,催化剂上活性组分Al的量显著高于Ti(空白催化剂样品的Al/Ti摩尔比为14.9),这解释了192 ℃处的质量损失峰强度高于129 ℃处的质量损失峰强度的原因。与空白催化剂样品相比,经不同质量浓度含氧化合物处理后的催化剂样品,在低温区的2个质量损失峰强度均减弱;且相同质量浓度下,1-庚醇处理后催化剂的质量损失峰较1-辛醛处理的催化剂强度更弱,这与Py-IR和XPS的表征结果一致。高温区的质量损失峰,可归因于载体上结合态的Al、Ti活性组分的热脱附,不同样品在高温区的热质量损失曲线形状没有显著差别,但相应温度区间的样品质量损失随着含氧化合物质量浓度的增加略有下降。

Blank: Catalyst treated with 0 mg/L oxygenate;O-100, O-200, O-500: Catalyst treated with100, 200 and 500 mg/L 1-octanal;H-100, H-200, H-500: Catalyst treated with100, 200 and 500 mg/L 1-heptanol图6 新鲜催化剂及不同质量浓度含氧化合物处理后催化剂的TG-DTG曲线Fig.6 TG-DTG profiles of fresh catalyst and catalysts treatedwith heptane solutions having different oxygenate contents

2.5 含氧化合物对催化剂催化聚合反应及合成PAO性能的影响

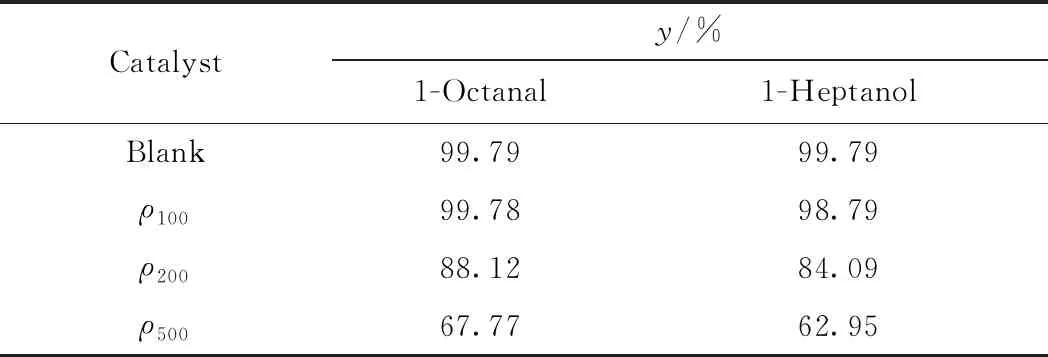

分别配制2种含氧化合物不同质量浓度的1-癸烯作为聚合反应原料,考察1-辛醛与1-庚醇质量浓度对新鲜催化剂催化1-癸烯聚合反应效果及合成PAO性能的影响,PAO收率随原料1-癸烯中1-辛醛和1-庚醇质量浓度的变化如表2所示。以未添加含氧化合物的1-癸烯为原料,聚合反应PAO产品收率为99.79%,随着原料1-癸烯中1-辛醛与1-庚醇质量浓度的增加,聚合产物PAO收率显著下降,当1-辛醛和1-庚醇的质量浓度达到500 mg/L时,聚合产物的收率分别降至67.77%与62.95%。与1-辛醛相比,相同质量浓度下1-庚醇的影响大于1-辛醛,这与前文所述2种含氧化合物对催化剂表面酸强度和Al/Ti摩尔比的影响所呈现的规律一致。在固载型Lewis酸催化剂上,α-烯烃聚合反应遵循阳离子聚合机理,根据Shubkin等[40]提出的α-烯烃聚合机理,聚合过程需要催化剂提供质子与α-烯烃单体形成活性中心从而完成链引发,因此催化剂提供质子的能力,即固载型Lewis酸催化剂的酸性是催化α-烯烃聚合反应活性的关键因素。由于固载型Al/Ti双金属催化剂的主要活性组分为Al[18],Al/Ti 摩尔比降低,对相应的催化活性将产生显著影响。催化剂表征和聚合反应效果考察结果均表明,模型含氧化合物1-辛醛和1-庚醇对该固载型Al/Ti双金属催化剂和聚合反应效果均有显著影响,且随着含氧化合物浓度升高,催化剂活性下降,反应效率降低。

表2 原料中含氧化合物质量浓度对PAO收率的影响Table 2 Effect of mass concentrations of oxygenateson the yield of PAO base oil

进一步对比考察了2种含氧化合物对聚合产物PAO性质的影响,不同质量浓度含氧化合物的1-癸烯原料聚合反应得到的PAO产品性质如表3所示。由表3可知,随着原料中含氧化合物质量浓度增加,聚合产物的黏度、黏度指数和倾点均随之降低。当1-辛醛和1-庚醇的质量浓度从0增加至500 mg/L时,相对应合成PAO产品40 ℃黏度由98.95 mm2/s分别降至54.52 mm2/s和63.38 mm2/s,100 ℃黏度由13.20 mm2/s分别降至8.12 mm2/s和9.13 mm2/s,黏度指数由132分别降至119和122,倾点则均由-61 ℃分别降至-66 ℃和-67 ℃。聚合产物PAO黏度的下降,主要原因是含氧化合物的存在降低了催化剂的活性,导致聚合反应转化率降低,聚合度下降。Kobayashi等[41]的研究结果表明,PAO黏度指数随着平均碳数的增加或者平均支链数的减少而升高;对丙烯聚合性能的研究结果[42]表明:含氧化合物的存在并不会显著影响催化聚合产物的支化度。因而推测合成PAO产品黏度指数的降低,主要归因于产物聚合度下降、平均碳数减少。同时,对于含蜡量很低的PAO而言,其凝固形式属于黏温凝固,低温下油品黏度极大而失去流动性,因而合成PAO的倾点随含氧化合物质量浓度的变化规律与黏度一致。

表3 含氧化合物质量浓度对合成PAO性质的影响Table 3 Effect of mass concentrations of oxygenates on properties of synthesized PAO

3 结 论

(1)固载型Al/Ti双金属α-烯烃聚合催化剂经1-庚醇和1-辛醛分别处理后,微观形貌、酸性及活性组分含量及结合形式均发生变化。随着2种含氧化合物质量浓度的增加,催化剂的Lewis和Brönst酸酸量均下降,活性组分Al和Ti相应的Al 2p1/2和Ti 2p3/2结合能均增加,Al/Ti摩尔比下降。

(2) 随着原料中含氧化合物质量浓度增加,合成PAO的收率、黏度、黏度指数和倾点均降低。当1-辛醛和1-庚醇的质量浓度由0增加至500 mg/L时,相应合成PAO产品40 ℃黏度由98.95 mm2/s分别降至54.52 mm2/s和63.38 mm2/s,100 ℃黏度由13.20 mm2/s分别降至8.12 mm2/s和9.13 mm2/s,黏度指数由132分别降至119和122,倾点则由-61 ℃分别降至-66 ℃和-67 ℃。