不同层厚比的铜/铝层状复合板剪切特性研究

2021-05-13路家斌阎秋生郭晓辉

路家斌,徐 超,阎秋生,郭晓辉

(广东工业大学 机电工程学院,广东 广州 510006)

铜/铝复合材料不但具有铜的高导电率、好导热性及耐腐蚀等优点,同时也具备铝的质轻、耐磨、经济等优点,在冶金、机械、汽车、电子、电力、电器及生活用品等领域广泛地应用[1-3]。在实际应用中金属复合板材需要通过剪切加工剪切成特定的长度和形状,铜/铝复合板剪切后的断面质量对材料的导电性及力学性能有着很大的影响,这就需要严格控制其剪切断面质量。

研究表明,复合板材的层厚比对板材组织及力学性能有着较大的影响[4-5],力学性能的改变又直接影响了其剪切性能及断面质量。黄宏军等[6]在铜/铝/铜复合板的模拟计算中发现复合板的导电性随着铜层厚度的增加而提高。柴炎福等[7]研究了层厚比对镁/铝复合材料弯曲成型性能的影响,结果表明镁/铝复合板材整体的拉压不对称性能随着铝含量的增加而呈下降趋势。吴伟刚等[8]对不同层厚比的TA1/X80复合板进行了弯曲和拉伸实验,发现随着TA1、X80层厚比增加,复合板的抗拉强度、屈服强度、塑性、韧性、正弯强度、正弯挠度均呈线性降低趋势,背弯强度和背弯挠度线性增大。许多研究表明,层状复合板剪切后的断面形貌与单层板存在较大差异,复合板材的剪切断面在各层都会形成塌角[9-11],对于界面层结合强度较弱的板材,甚至会发生分层现象[12]。在剪切过程中,不同组分的应力状态不同,形成的断面特征带也不相同。高东亮[12]等采用斜刃横剪实验对比研究了双层铜/铝复合板的正、反剪切的断面形貌,发现铜层在上时铜层只有剪切带产生,而铜层在下时铜层有剪切带和断裂带产生,这说明复合板材的各层材料性能差异会直接影响剪切断面。

为研究不同层厚比的复合板材的剪切断面特征,本文作者进行了三种层厚比的铜/铝双层复合板的斜刃横剪实验,考察了不同层厚比下复合板材剪切断面形貌、加工硬化及剪切力的变化规律,为进一步认知复合板材加工机制提供了依据。

1 实验方法

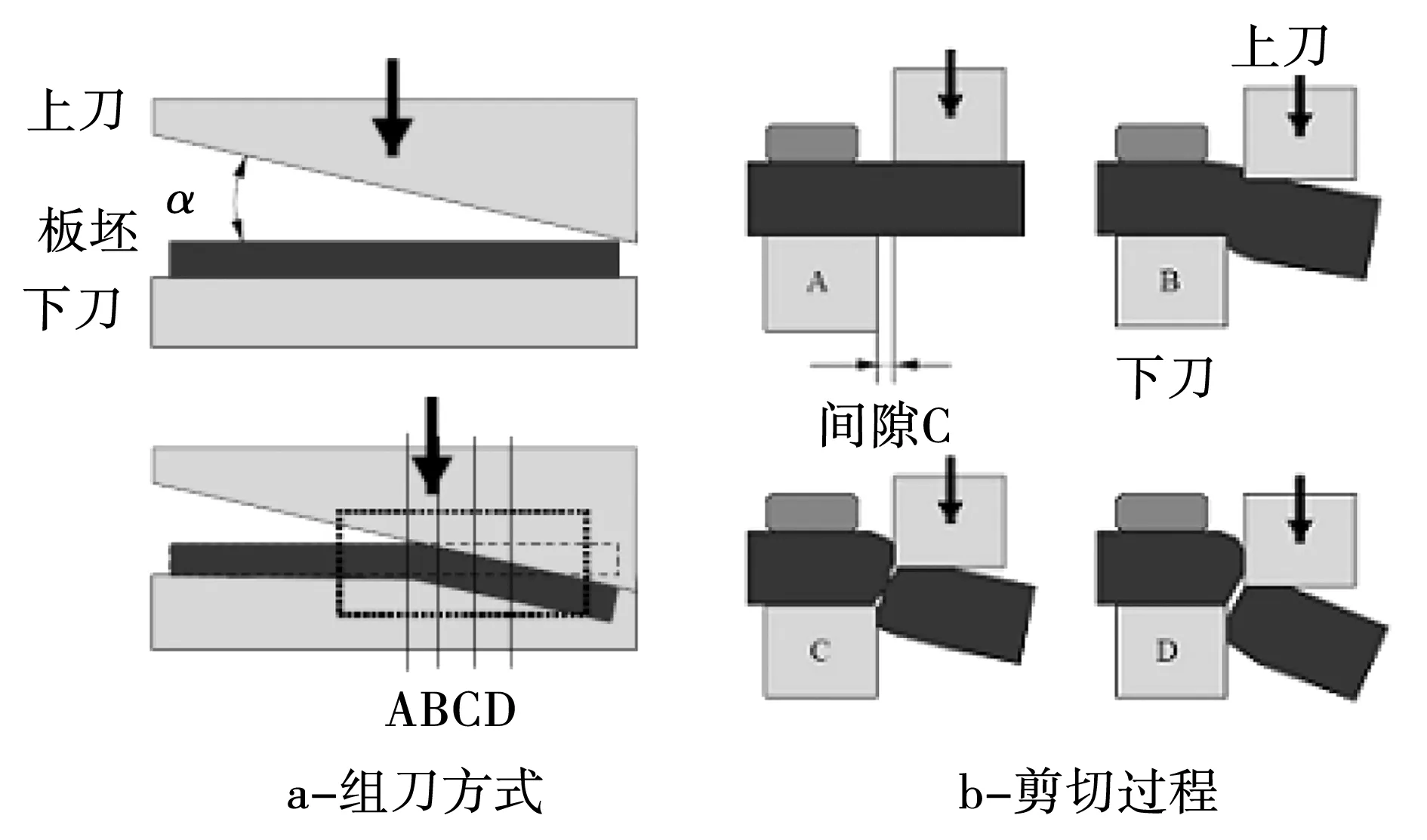

1.1 斜刃横剪加工原理

图1 斜刃横剪加工原理Fig.1 Machining principle of oblique cutting

1.2 实验材料和方法

实验所用材料为板厚1 mm、宽度60 mm的铜/铝双层复合板材,铜/铝层厚比分别为1∶9、2∶8、3∶7。其中铜的牌号为T2,铝的牌号为1060,其力学性能如表1所示。

表1 T2紫铜板和1060铝板力学性能Table 1 Mechanical properties of T2 copper and 1060 aluminum plates

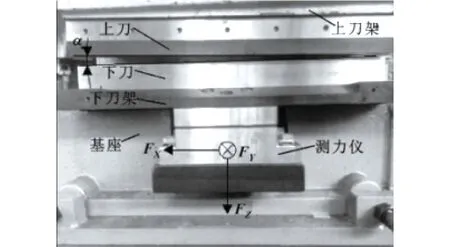

复合板材的剪切加工装置为KYDJ-400型单头精密数控剪床(如图2所示)。剪切加工时,设定剪切间隙为0.04 mm,剪切速度为28 mm/s。为研究不同层厚比下剪切力的变化规律,利用Kistler 5073A三向力测试仪测量剪切过程中的三个方向的力(如图2所示),其中Fx是平行刀具方向的力,Fy是垂直于刀具侧面的正压力,Fz是垂直于板材面的剪切力。

图2 剪切加工测力装置Fig.2 Force gauge of shearing machine

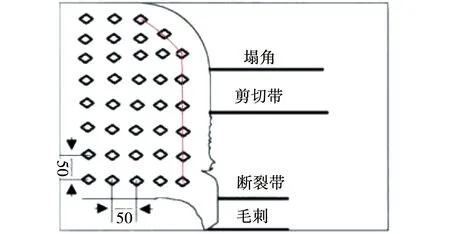

剪切后的试样断面特征采用SEM及Keyence VHX600超景深显微镜观察和测量。为观察剪切试样截面,利用线切割沿垂直剪切断面方向切取截面,尺寸为12 mm×8 mm,镶样、打磨、抛光至镜面状态,采用VHX600超景深显微镜观察截面形貌和特征。各特征带高度通过检测试样的断面和截面形貌综合确定。为分析剪切加工硬化状况,利用HVS-1000Z型自动转塔显微维氏硬度计在试样截面上沿剪切方向依次测量硬度,测试点间距为50 μm, 如图3所示,加载载荷为10 g力,保荷时间为10 s, 测量结果均取5次测量的平均值。

图3 硬度检测点示意图Fig.3 Schematic diagram of hardness test points

2 剪切断面形貌特征

2.1 断面特征分析

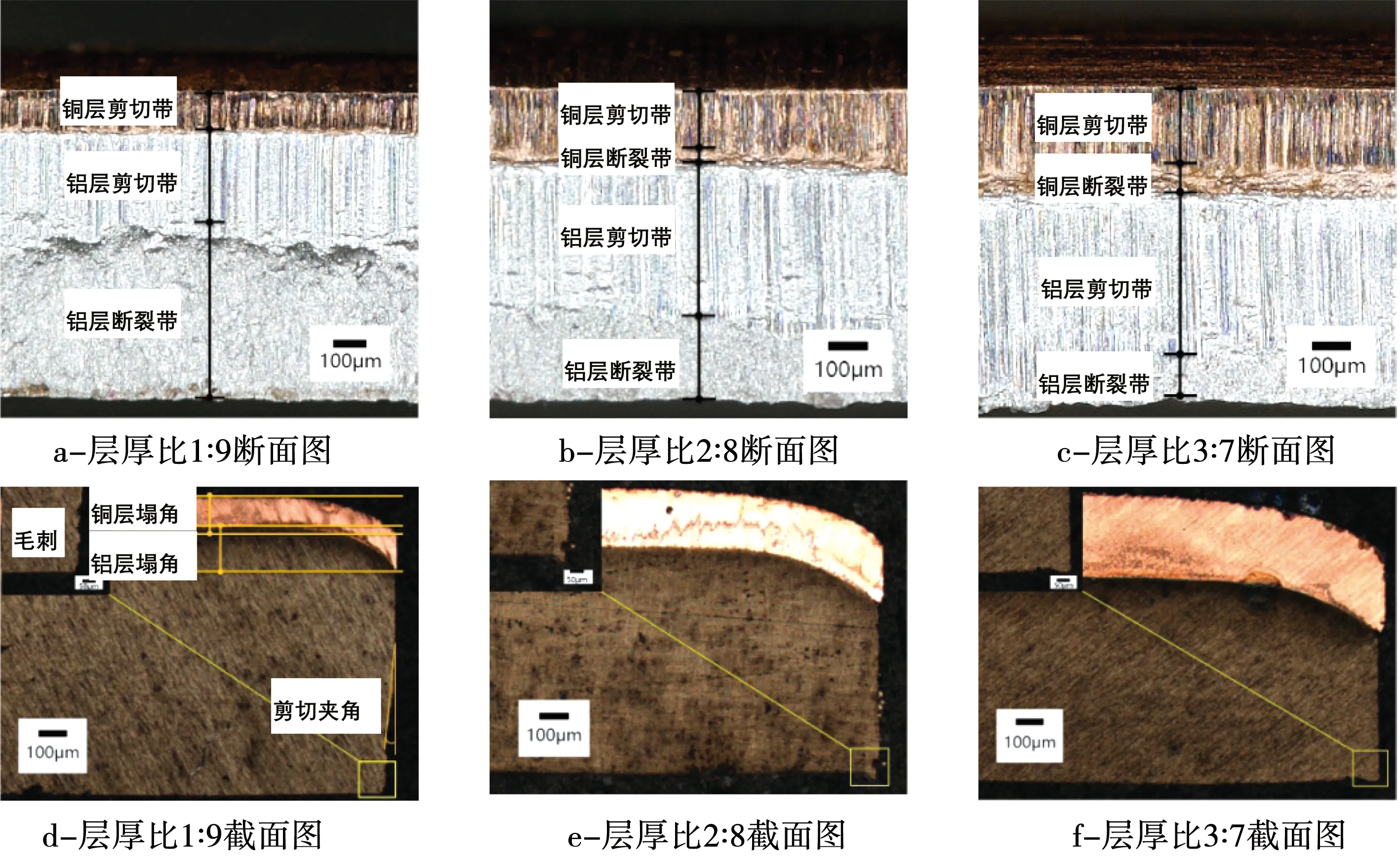

图4为超景深显微镜下观测的不同层厚比的铜/铝复合板材剪切断面及截面图。从整体看,复合板材的上下两层都产生了塌角,断面较为平整、垂直,随着层厚比增大,上下两侧的塌角高度均增加,剪切断面平整性变好,剪切带与断裂带所在平面之间的剪切夹角逐渐减小,毛刺逐渐增大。由图4的断面形貌图可看出,不同的层厚比时,铜/铝复合板剪切断面形貌有较大差异。层厚比为1∶9时,铜层只有剪切带,而在层厚比为2∶8和3∶7时,铜层中出现了明显的断裂带。而且,随着层厚比增大,铜层的剪切带和断裂带的高度都在增加,断裂带与剪切带交线越趋明显。对于铝层,随着层厚比增大,剪切带高度在增加,断裂带高度在减小,剪切带与断裂带交线逐渐变得不明显,整个断面逐渐变得光滑、平直。

图4 不同层厚比的铜/铝复合材料剪切断面形貌Fig.4 Section topography of different layer-thickness ratios

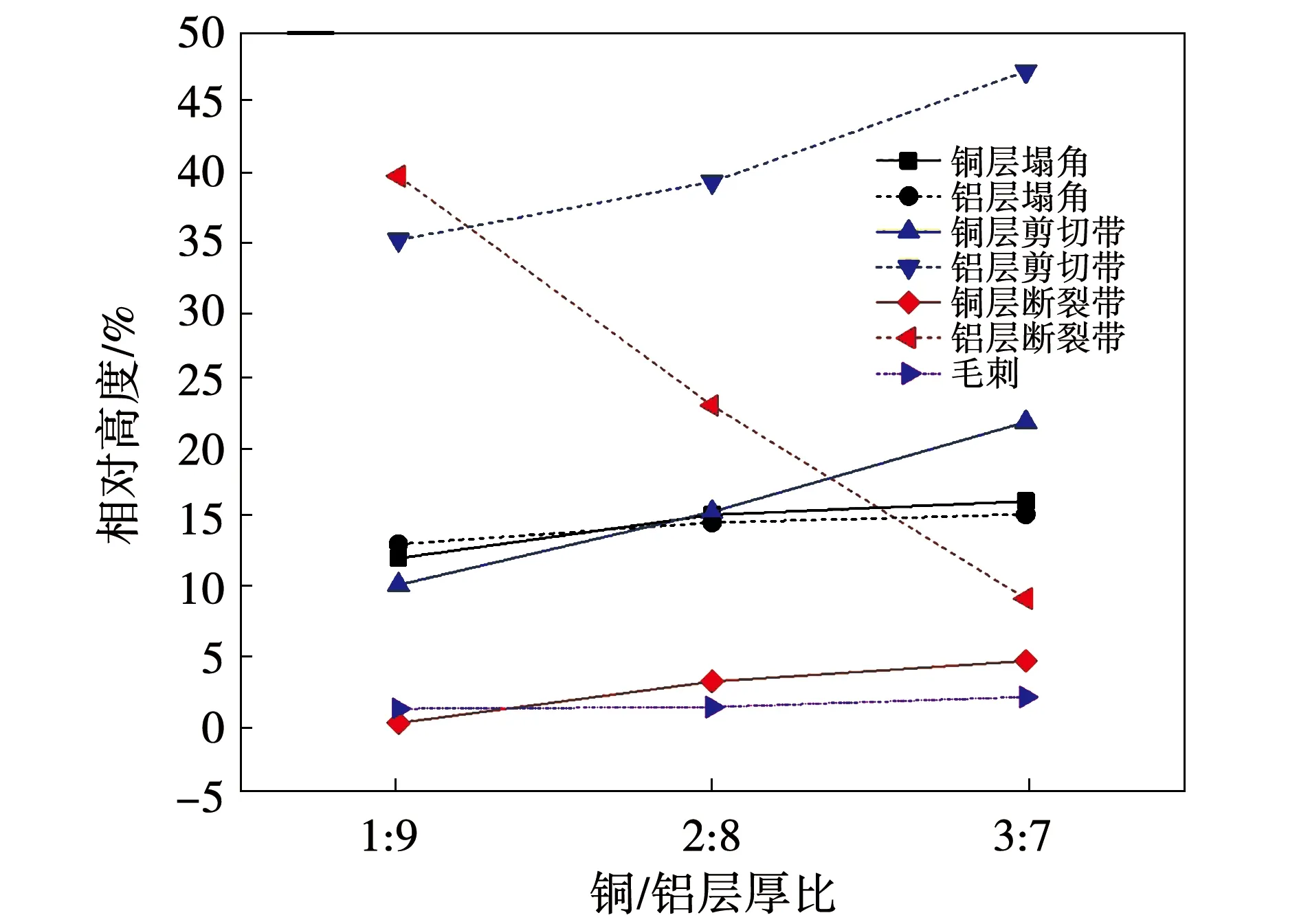

一般认为剪切断面剪切带高度越大,塌角、断裂带、毛刺高度越小,则断面质量越好。为了评估不同层厚比的断面质量,统计了不同层厚比铜/铝复合板材的剪切断面各特征带高度,如图5所示。

图5 剪切断面特征带高度变化图Fig.5 Height variation diagram of shear section characteristic zone

由图5可知,随着层厚比的增加,铜层、铝层塌角相对高度变化趋势几乎一致,即呈缓慢的增大趋势,分别由层厚比1∶9时的11.93%、12.96%增加到层厚比3∶7时的16.05%、15.11%,铜层塌角相对高度的增加量略高于铝层。铜层和铝层的剪切带相对高度也几乎为线性增加,当层厚比由1∶9增大到3∶7时,铜层由9.3%增大到21.8%,铝层由35%增加到47.2%。复合层的断裂带变化较为特别,铜层断裂带增加趋势较为缓慢,由0%增大到4.5%,而铝层断裂带几乎呈线性减小趋势,由39.6%迅速减小到9%。铝层毛刺高度增大趋势较缓慢,由0%增大到2.4%。综合比较而言,在剪切间隙为0.04 mm、剪切速度为28 mm/s的条件下,铜/铝层厚比为3∶7时板材整体的剪切带高度最大,断裂带高度最小,此时板材断面质量最好。

2.2 断面微观形貌分析

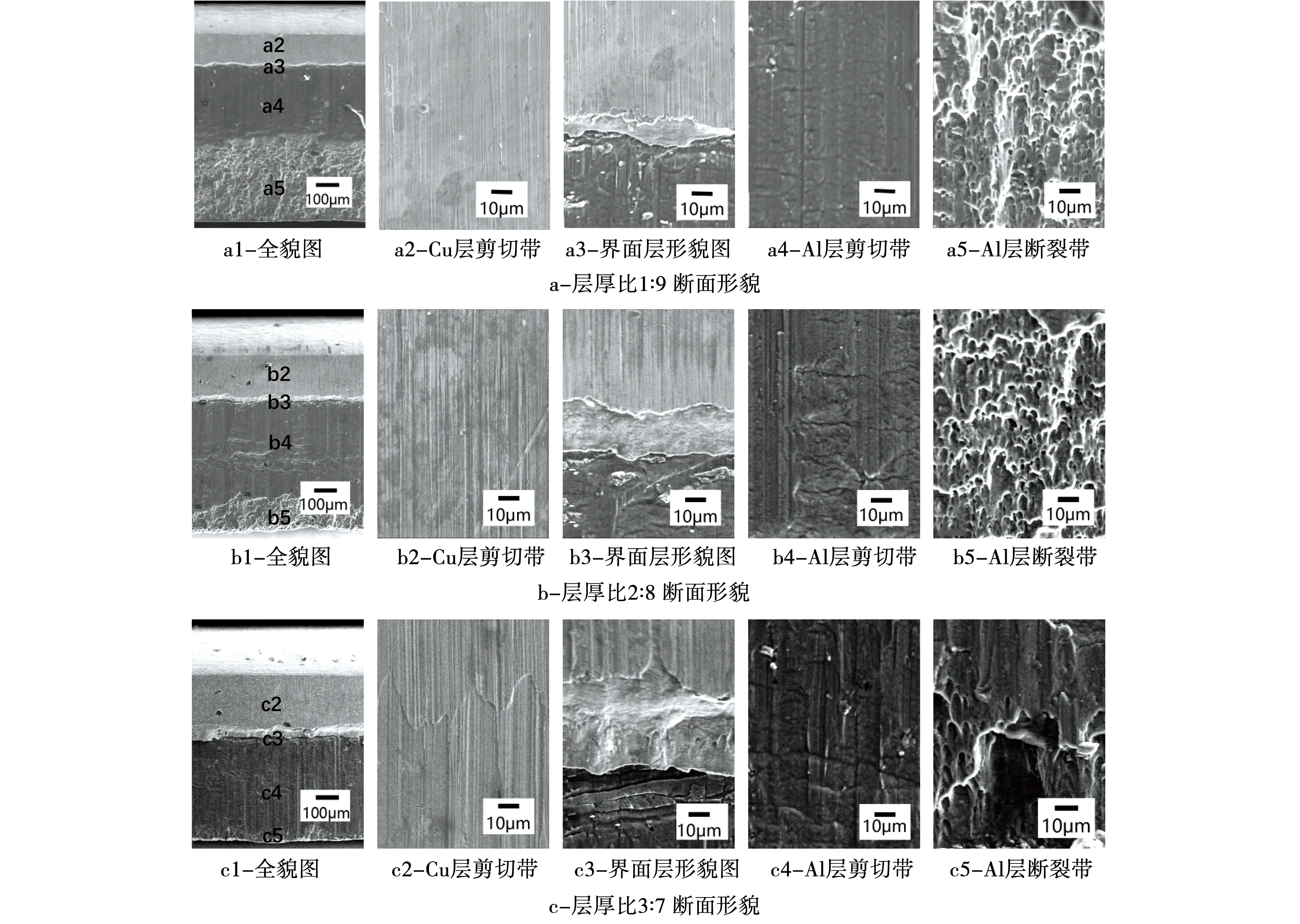

为了进一步分析断面的各个特征带,利用扫描电镜观察各特征带的微观形貌,结果如图6所示。其中图6a1-c1分别为不同层厚比的整体断面图;图6a2-c2、a3-c3、a4-c4、a5-c5分别为铜层剪切带、铜/铝界面、铝层剪切带、铝层断裂带的局部放大图。

图6 不同层厚比的铜/铝复合材料剪切断面微观形貌Fig.6 Microstructure of shear section of Cu/Al composites with different layer-thickness ratios

从图6a2-c2中可以看出,随着层厚比的增加,铜层剪切带表面变得越粗糙。层厚比为1∶9的铜层剪切带表面纵向切削痕迹浅且少,层厚比为2∶8和3∶7的剪切带表面切削痕迹深且多,特别是层厚比为3∶7的板材剪切带表面较为粗糙,出现了较为明显的阶梯状形貌。

Analysis on energy-saving transformation of air-conditioning system in a hotel in Qingdao

图6a3-c3显示不同层厚比的板材界面层均发生了不同程度的破损,破碎材料黏附在靠近界面层的铝层一侧。在层厚比3∶7时,界面层破损最为严重,靠近界面层铝层一侧出现了大量较深的横向裂纹。

图6a4-c4表明,与铜层剪切带相比,铝层剪切带表面较为粗糙,纵向划痕较为明显,在层厚比较大时出现了非常明显的横向微裂纹,层厚比越大,横向微裂纹越长和越深。整体而言,铜层占比越小,铝层剪切带表面更光滑,纵向划痕和横向裂纹均较浅。而层厚比为2∶8和3∶7的表面出现的划痕和裂纹均较深较长,表面凹凸不平。

对比不同层厚比的铝层断裂带放大图(图6a5-c5)可以看出,断裂带由大量大小不一的韧窝组成,大韧窝内密集分布着大量小的卵形韧窝。层厚比为1∶9和2∶8复合材板材的铝层断裂带由密集而细小的剪切韧窝和等轴韧窝构成,而层厚比为3∶7复合材板材的铝层断裂带由稀疏的剪切韧窝构成。

3 剪切断面的加工硬化

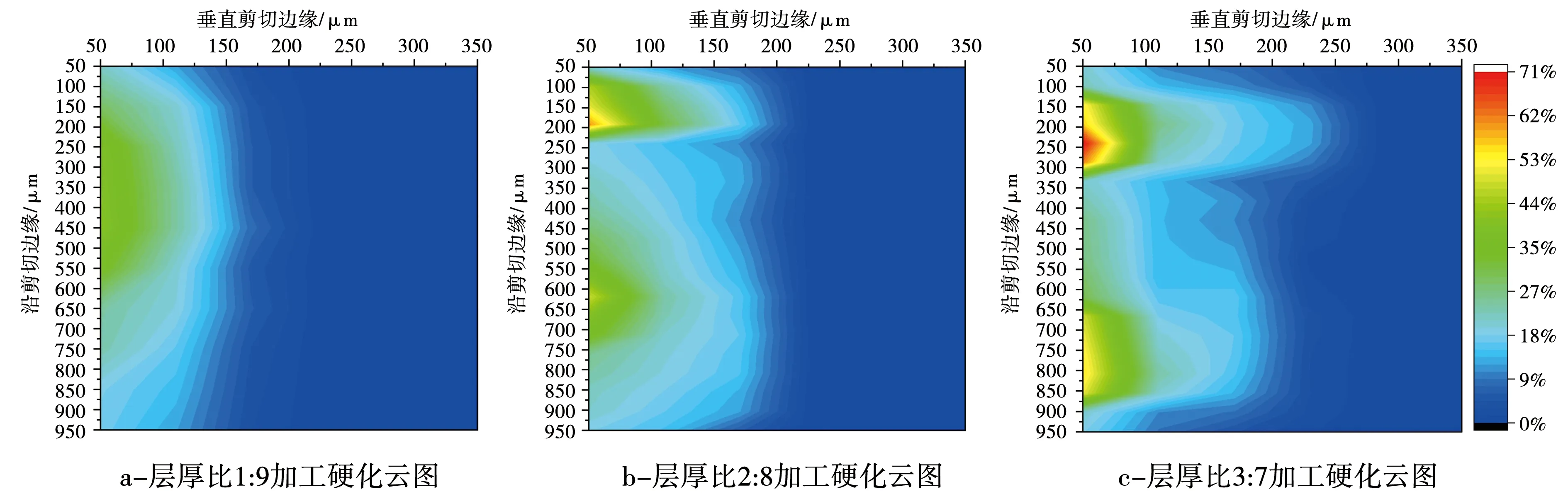

为研究剪切过程中各层材料的加工硬化情况,采用显微维氏硬度计对复合板材端口处的硬度进行测量,在Origin数据分析软件中生成截面硬度云图进行分析,由于铜、铝硬度值不相同,这里采用相对硬度值来处理数据,结果如图7所示。由图7可知,对于不同层厚比的复合板材,其硬度变化云图有着较大的差异。当铜层占比为1∶9时,沿剪切方向,材料边缘加工硬化值出现一个波峰。而当铜层占比为2∶8和3∶7时,材料边缘加工硬化的值却出现了两个波峰。对比可知,随着铜层占比的增加,材料的加工硬化程度及范围都在增加,且最大硬度的位置逐渐下移,这与复合板材剪切断面形貌特征相一致。

图7 不同层厚比铜/铝复合材料剪切断面加工硬化云图Fig.7 Work hardening clouds of shear section of Cu/Al composites with different layer-thickness ratios

为了进一步分析不同层厚比下的加工硬化情况,提取截面边缘沿剪切方向上的硬化值,如图8所示。由图8可知,对于铝层,不同层厚比的沿剪切方向的硬度变化趋势与单层板的情况一致,均呈先增大后减小趋势,且最大硬度值出现在剪切带与断裂带的交界处[13-14],在层厚比为1∶9时铝层的最大硬度值为35.3 HV,增大了35.8%;层厚比为2∶8时最大硬度值为37.1 HV,增大了42.7%;在层厚比为3∶7时最大硬度值为38.7 HV,增大了48.8%。

而铜层的变化趋势却不相同,当层厚比为1∶9时,沿剪切方向的铜层最大硬度值为63.2 HV,增大了26.4%;层厚比为2∶8时,最大硬度值呈递增的趋势,最大硬度值为80.1 HV,增大了60.2%;当层厚比为3∶7时,最大硬度值沿剪切方向呈先增大后减小的趋势,最大硬度值为85.3 HV,增大了70.6%。

以上说明,随着层厚比的增大,铜层和铝层的最大硬度值都逐渐增大,即加工硬化越趋严重。

4 剪切力变化

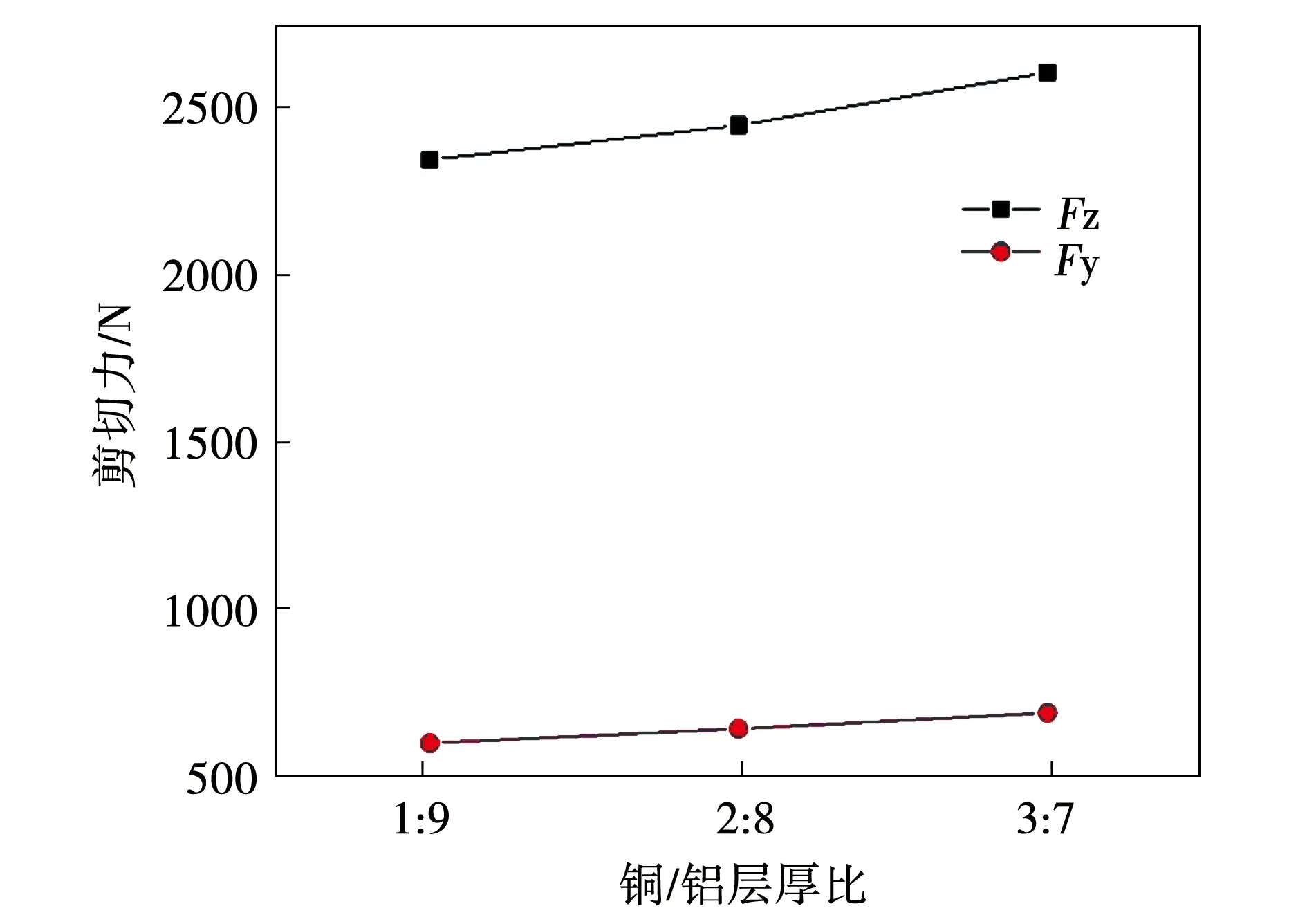

为了研究不同层厚比复合板材剪切力的变化趋势,利用Kistler 5073A三向力测试仪对剪切过程中的剪切力进行了测量,其中Y方向力(板材侧面正压力)及Z方向力(板材所受的剪切力)的变化如图9所示。

图8 剪切边缘硬度变化Fig.8 Hardness change of shear edge

由图9可知,随着铜/铝层厚比的增大,Y、Z方向剪切力都呈增大趋势,但垂直于板材表面的剪切力Fz要远远大于刀具的侧向压力Fy。层厚比由1∶9增加到2∶8,Fz由2 343 N增加到2 446 N,增加了4.4%,Fy由595 N增加到638 N,增加7.2%;而层厚比增加到3∶7,Fz增加到2 605 N,Fy增加到686 N,相对于层厚比2∶8,Fz和Fy分别增加了6.5%和7.5%。由此可知,随着层厚比的逐渐增加,Z方向剪切力增加幅度变大,而Y方向剪切力几乎呈线性增加。

图9 铜/铝复合板材剪切力Fig.9 Shear force of Cu/Al composite plates

5 分析和讨论

文献[15]的研究表明,剪切板材的塑性越好,则剪切时裂纹出现得越晚,剪切带高度越大,剪切带所占比例越大,塌角和毛刺也越大,断裂带越小。由于本课题中的T2紫铜的塑性及抗拉强度都大于1060铝的,在界面层结合强度较好时,随着铜层占比的增加,复合板材的塑性及抗拉强度都在增大,因此复合板材的塌角、剪切带及毛刺在增加,断裂带在减小。

对于层厚比为1∶9的复合板材,塑性和抗拉强度相对较小,剪切时裂纹出现的较早,在还未达到铜层的抗拉强度之前就已经发生了断裂,因此铜层只有剪切带。而对于层厚比为2∶8、3∶7的复合板材,整体塑性和抗拉强度较大,在剪切过程在发生塑性剪切的程度较大,裂纹出现的较晚,铜层所受应力超过了铜的抗拉强度,因此铜层在剪切的过程中出现了裂纹,最后裂纹汇合产生了断裂带。对比图6可知,随着层厚比的增加,铜层剪切带和铝层剪切带的表面越粗糙不平,结合图9可知,层厚比越大,所受剪切力越大,在剪切过程中刀具侧面对复合板材的挤压更加明显,而铜、铝都是比较软的金属材料,其表面易产生刮痕,因此层厚比较大时,铜层、铝层剪切带表面更粗糙。

此外,由图6a3-c3可知,随着层厚比的增加,复合板材界面剪切破损更加严重,剪切时刀具表面会黏附更多的层间化合物,在剪切过程中对铝层表面的刮擦程度更大,因此铝层剪切带表面会产生较多的微裂纹。

由图6a5-c5知,层厚比不同,复合板材的剪切断裂模式也有所差别。层厚比为1∶9、2∶8时,板材断裂带上的韧窝为剪切韧窝和等轴韧窝的混合型韧窝,说明此时复合板材的断裂模式为剪切断裂及微孔聚集型断裂的混合型断裂模式;而层厚比为3∶7时,复合板材断裂带上的韧窝为剪切韧窝,此时板材的断裂模式为剪切断裂模式。

金属板材受到外力作用时,金属内部晶粒会发生位错滑移变形,当变形达到一定程度时位错相互缠结、交错,从而造成板材的强度和硬度的提高,形成加工硬化[16]。铜/铝复合板各层材料的物理性能不同,在剪切加工过程中晶粒变形程度不同,加工硬化程度也会不同。层厚比为1∶9时,铝层塌角相对高度要大于铜层的(见图5),说明此时铝层的变形程度要大于铜层的,因此铝层沿剪切边缘的最大硬度值的增加程度要大于铜层的(见图8)。在层厚比为2∶8、3∶7时,铝层塌角相对高度要小于铜层的(图5),此时铝层的变形程度要小于铜层的,因此铝层沿剪切边缘的最大硬度值的增加程度要小于铜层的(图8)。

另外,随着铜层占比的增加,复合板材整体的变形程度增加,铜、铝各层沿剪切边缘的最大硬度也逐渐增加。在剪切过程中,材料受到外力作用时,发生弹塑性变形直至裂纹产生、扩展直至断裂,裂纹开始产生即说明剪切带特征的终结、断裂带特征的开始。在剪切过程中,裂纹产生之前的晶粒一直在发生位错滑移变形,在裂纹产生时位错滑移量达到最大,因此裂纹产生时加工硬化程度最大,即加工硬化最大值发生在剪切带与断裂带的交界处。层厚比为1∶9时,由于只有铝层有断裂带,因此其硬度云图只有一个波峰出现,波峰位置为铝层剪切带和断裂带的交汇处;而层厚比为2∶8、3∶7时,铜层和铝层都有断裂带产生,故其硬度云图有两个波峰出现,波峰位置分别为铜层、铝层剪切带与断裂带的交汇处。

6 结 论

1)不同层厚比的铜/铝复合板的剪切断面特征有一定差异。当铜层占比较小(铜层厚度∶铝层厚度=1∶9)时,断面形貌特征有铜层的塌角、剪切带和铝层的塌角、剪切带、断裂带及毛刺。

2)随着铜层占比的增加,复合板材的塌角、剪切带和毛刺在增加,断裂带在减小,加工硬化程度及范围也在增加,剪切力也在增大。

3)层厚比为1∶9、2∶8的复合板材断裂模式为剪切断裂及微孔聚集型断裂的混合型断裂模式;而层厚比为3∶7的复合板材断裂模式为剪切断裂模式。