扩散器结构参数对农用轴流风机性能的影响

2021-05-10施正香王康乐孔维双

李 松 施正香 王康乐 孔维双 丁 涛

(1.中国农业大学 水利与土木工程学院,北京 100083; 2.北京市供水管网与安全节能中心,北京 100083; 3.农业农村部设施农业工程重点实验室,北京 100083; 4.北京首农畜牧发展有限公司 白城分公司,吉林 白城 137000)

轴流通风机是一种主要由集流器、叶轮、机壳和扩散器等组成的增加气体能量的旋转叶轮机械。农用轴流风机因其具有安装便捷,通风效果好等优点,在畜禽舍及厂房通风系统中应用广泛[1-5]。近年来国内研制了一系列低压大流量的农用轴流风机,以满足畜禽舍夏季通风的需要[6-9],但目前轴流风机在各组件的结构设计和适配方面仍存在较多问题[10-13]。扩散器是农用轴流风机的主要组件,对农用轴流风机的气动性起着重要的作用,设计良好的扩散器相比未安装扩散器的风机,可以有效提高农用轴流风机静压和效率,显著降低通风噪声。由于农用轴流风机的出风口速度大,其出风口动压仍然很大,约占全压的30%以上[14],对于有些流量大而压力较低的农用轴流风机,其出风口动能占到风机全压的50%左右[15]。因此,扩散器的设置和良好的设计显得尤为重要。

目前,针对扩散器的国内外相关研究较少,已有研究表明扩散器结构对农用轴流风机性能有重要影响[16-17]。当下对于扩散器的研究主要集中在矿井和地铁隧道通风机方面,其中包括扩散器结构对风机效率的影响[18],离心风机扩散器结构参数的优化设计[11,19],新型帽檐扩散器的设计[12]。农用轴流风机扩散器的进出风口直径比及扩散角是扩散器设计的重点和难点。目前适用于我国的畜禽舍农用轴流风机扩散器的优化设计研究较少,国内风机厂家的扩散器设计大多依靠经验。

本研究基于一款原型农用轴流风机,拟采用风室试验和CFD数值模拟相结合的方式,对扩散器的扩散角和扩散器长度进行优化设计,以期为国内风机厂家提供一定的优化路线,同时达到提高风机风量和能效比的目的。

1 试验装置及方法

1.1 试验平台

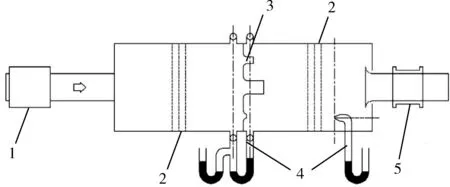

原型风机性能参数测试试验在中国农业大学农业部设施农业工程重点试验室进行。测试平台(图1)的最大风量为60 000 m3/h,额定功率为37 kW,采用变频直流方式对变频辅助风机进行30~1 500 r/min的调速。测试平台包括:变频辅助风机、整流网、喷嘴、毕托管及待测风机。其中,变频辅助风机用来形成风速条件;整流金属网可以使待测风机入口的气流更平稳,消除因气压调节而造成的气流不平稳的问题;壁面喷嘴可以提高气流速度;倾斜毕托管微压力计连接在喷嘴前后,测量空气的流量和静压差。

1.变频辅助风机;2.整流网;3.喷嘴;4.毕托管;5.待测风机 1.Frequency conversion auxiliary fan; 2.Rectifying the net; 3.Nozzles; 4.Pitot;5.Fan to be testeds图1 农业设施通风设备性能测试平台Fig.1 Performance test platform of agricultural facility ventilation equipment

1.2 试验仪器

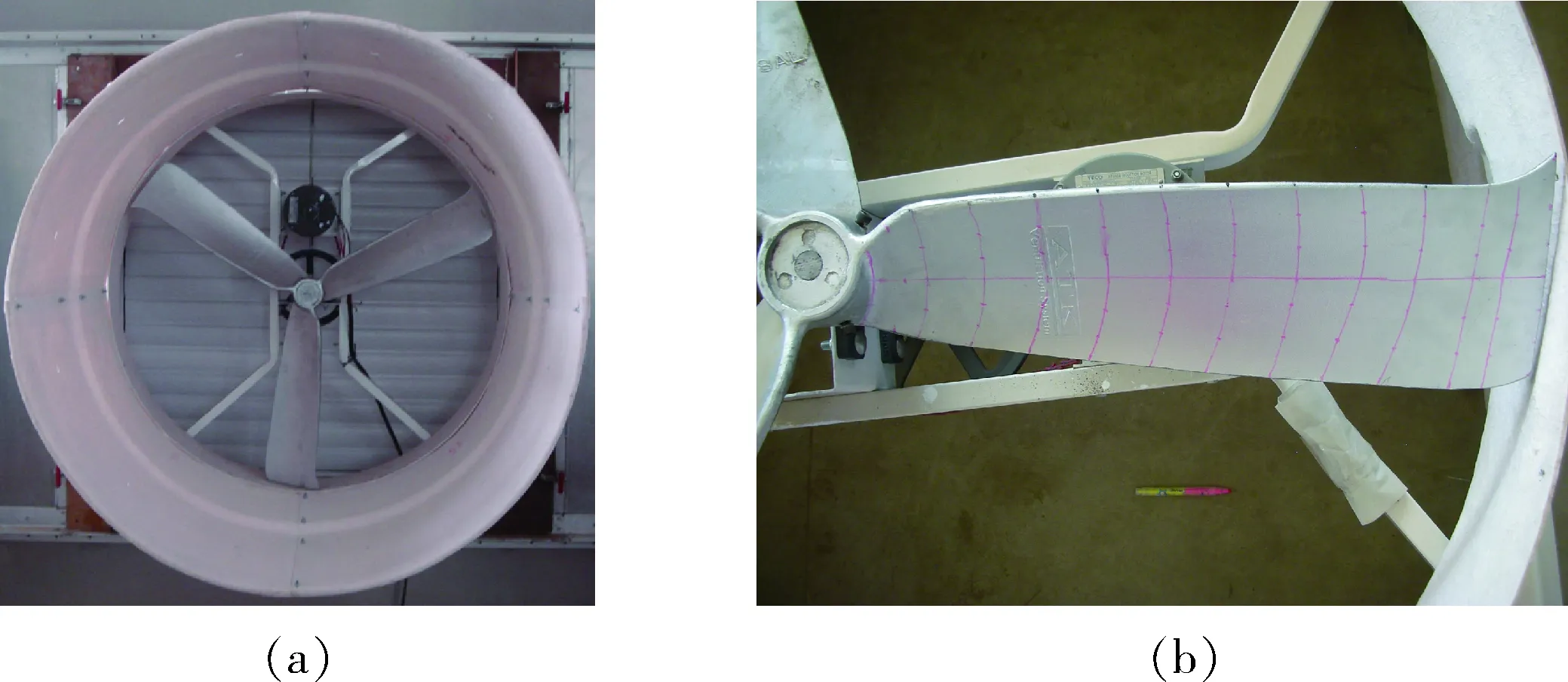

原型风机采用越南ATK集团生产的ATK48HS3P1H型负压式轴流风机(图2),基本参数如下:叶片为铸铝机翼式,外框为玻璃钢纤维,外框尺寸140 cm×140 cm×108 cm,百叶窗为双排15栅,电动机额定功率0.75 kW,叶轮额定转速580 r/min,扩散器长575 mm,扩散角10°,扩散器进出口直径分别为612和821 mm。

本试验选用美国VALHALLA SCIENTIFIC公司的HARMONIC POWER ANALYZER 2400数字功率分析仪测量电机的实时电压、电流、功率;选用日本新宝SHIMPO的DT-315 N多功能型频闪仪测量原型风机叶片的转数;选用台湾泰仕公司的TES-1161型温湿度计测量试验环境的温度、湿度、大气压强。

图2 原型风机(a)和叶轮结构(b)Fig.2 Prototype fan (a) and impeller structure (b)

1.3 试验方法

原型风机在测试过程中采用调节辅助风机的转速,调节被测试风机相对于周围大气的入口静压的相对值,使其达到被测试风机入口所需要的入口静压值,进而完成整个性能测试。详细测试方法参照文献[20]。

2 数值模拟

2.1 几何模型

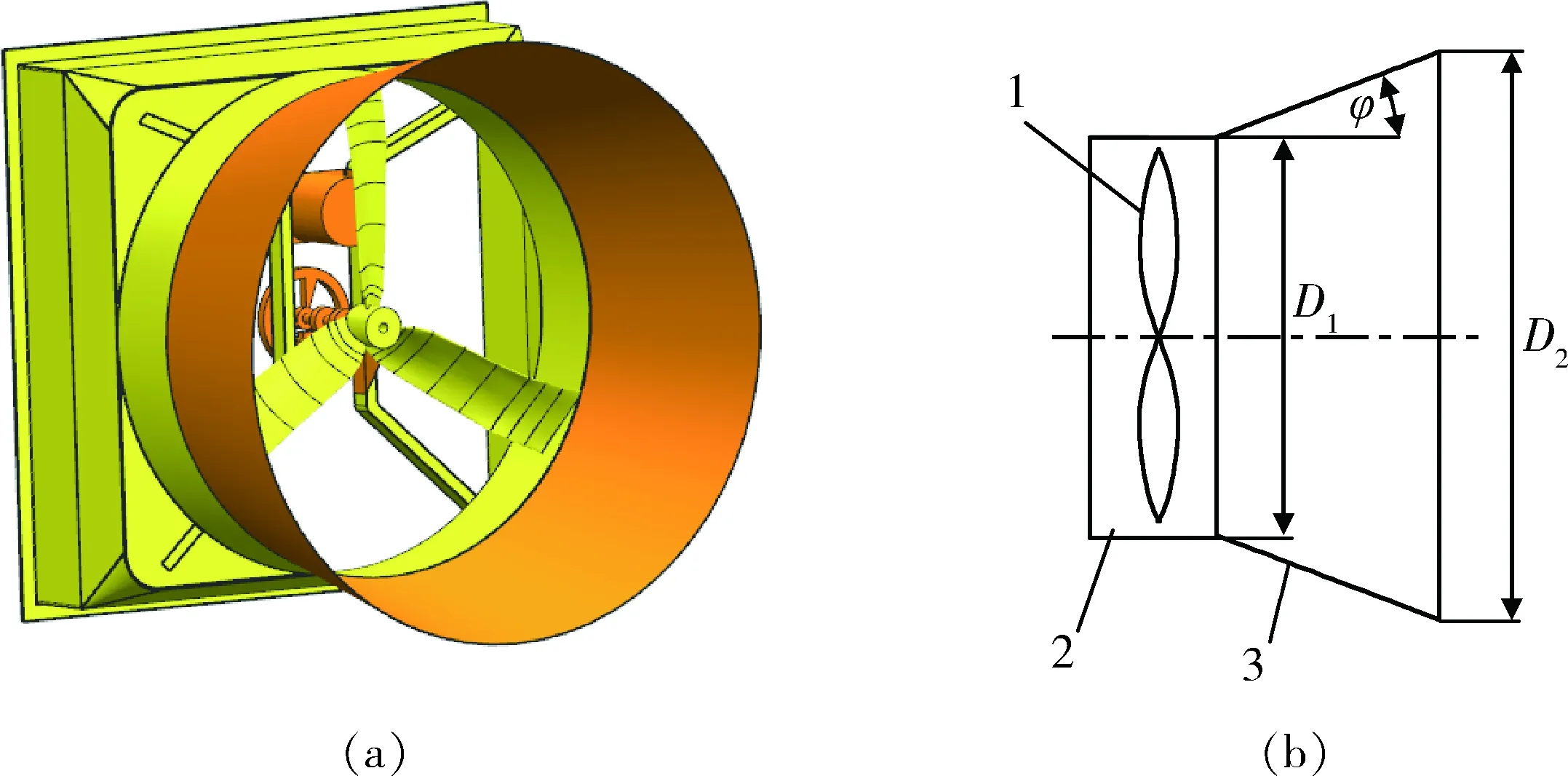

选用手持式三维激光扫描仪HendySCAN对原型风机的叶片进行扫描处理,计算机处理关键点集位置数据,采用逆向工程方法还原原型机的叶片造型信息[21-22]。采用NX 12.0建模软件,建立风机几何模型(图3(a))。将原型风机结构分为2部分,分别为风机段和扩散器段(图3(b))。

2.2 数值计算

2.2.1计算域及网格划分

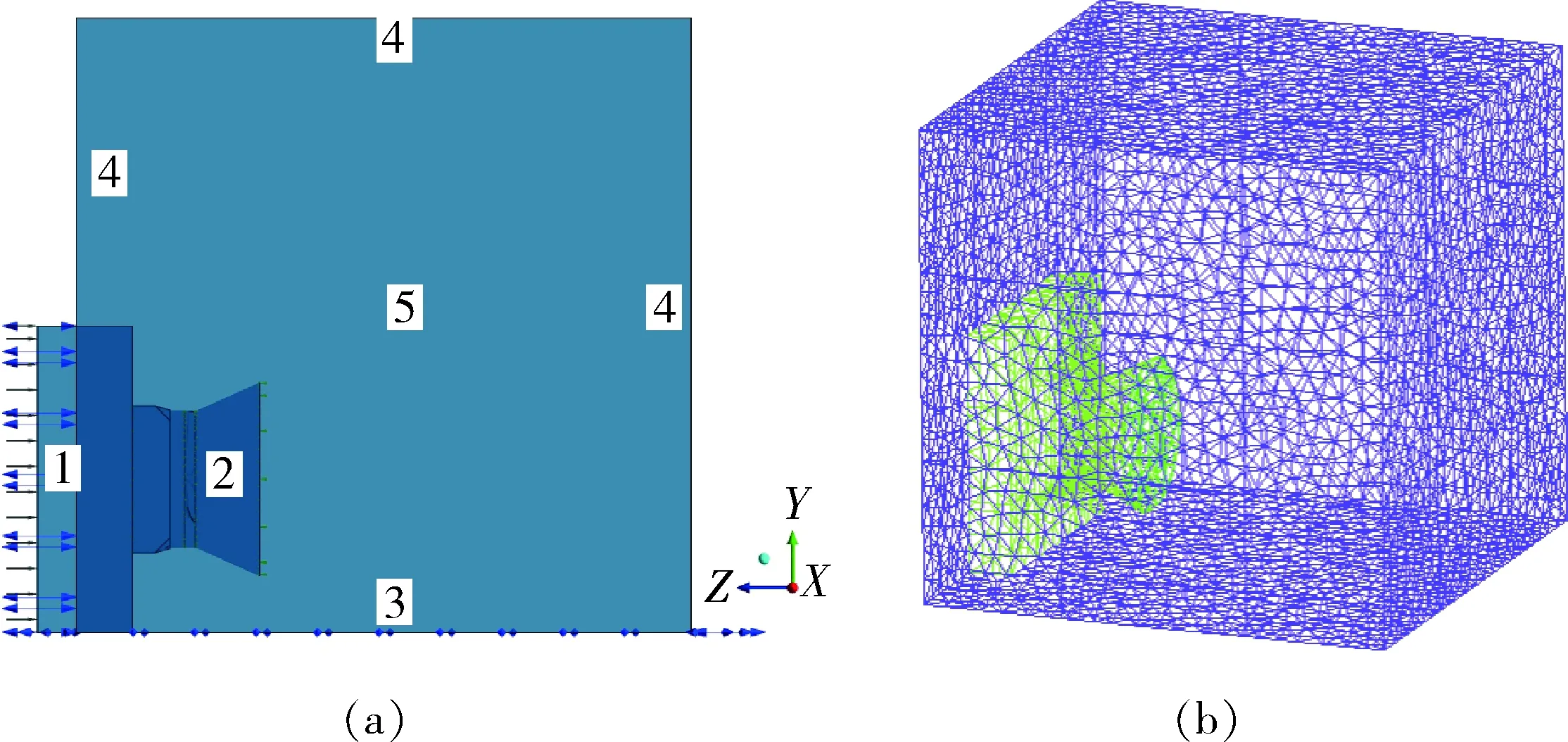

对于轴流风机进口及延伸段,考虑到进口段连接于密闭风室试验台,因此将风机进口端加一个274 cm×274 cm×85 cm的入口计算域,与风机进口共同作为计算模型的进口段;对于风机出口,在风机出口段后设置空气域,作为风室外部空间域(图4(a)),尺寸为550 cm×550 cm×550 cm。

采用ICEM 15.0软件进行网格划分,考虑到任务量和计算时长等因素,对电机和皮带轮等组件简化处理,整个计算域模型采用非结构网格进行划分,以提高网格对复杂结构的适应性;对扩散器近壁面和叶片表面等部位,采取网格局部加密,以提高计算结果的准确性。经过网格无关性检验[23],数值模拟与试验数据符合工程应用的一般误差要求,最终整个计算域(图4(b))共划分245.6万网格,其中最小单元网格边长为2,网格质量均大于0.4。

φ为扩散角;D1、D2分别为扩散器进出口直径。 φ is the spread angle; D1 and D2 are the diameters of the diffuser inlet and outlet, respectively. 1.风机叶片;2.轴流风机;3.扩散器 1.Fan blade; 2.Axial fan; 3.Diffuser图3 风机几何模型(a)及结构示意图(b)Fig.3 Fan geometric model (a) and structure diagram (b)

1.入口计算域;2.风机计算域;3.地面边界;4.开放边界;5.出口计算域 1.Input computational domain; 2.Fan computational domain; 3.Ground boundary; 4.Open boundary; 5.Output computational domain图4 计算域模型(a)及计算域网格(b)Fig.4 Computational domain model (a) and grid (b)

2.2.2边界条件及求解控制参数

计算域边界条件如下:进口设为压力入口,静压值设为性能试验过程中测得的入口静压值;出口设置为自由出口,由于与大气直接连接,相对静压设置为0 Pa。叶轮、扩散器和地面等固体边界设为壁面边界;旋转域设定旋转速度,动静交界面采用Frozen Rotor方法。

2.2.3求解控制参数

由于该风机属于低压农用轴流风机,计算时可认为气体物性参数没有发生改变,即不可压缩气体。压力-速度耦合选择SIMPLE算法,采用有限体积法作为控制方程所采用的离散方法,离散格式采用二阶迎风格式。

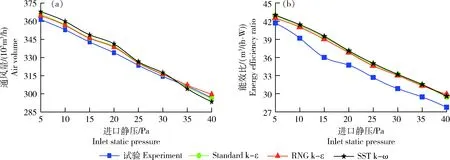

低压轴流通风机的数值模拟计算湍流模型选取上,目前普遍选取有Standard k-ε模型[24],RNG k-ε模型[25],SST k-ω模型[12]。Standard k-ε模型适合绝大多数的工程要求,适用完全湍流场,稳定性强、经济性高;RNG k-ε模型在处理高应变率及流线弯曲程度较大的流动效果更好;SST k-ω模型可以精确的预测流动的开始和负压力梯度条件下流体的分离量,考虑了湍流剪切应力[26]。为选择更适用于本模型的湍流方程,分别采用3种湍流模型对原型风机进行数值模拟。图5示出不同湍流模型模拟的通风量和能效比。

图5 风机不同湍流模型模拟的通风量(a)和能效比(b)Fig.5 Air volume (a) and energy efficiency ratio (b) simulated by different turbulence models of wind turbines

可以看出,在通风量的求解中,Standard k-ε、RNG k-ε 2种湍流模型的结果比较接近,两者与试验数据误差均在5%以内,SST k-ω模型相比误差更大。在能效比的求解中,RNG k-ε、Standard k-ε、SST k-ω模型的误差逐次增大。数值模拟的结果均稍微大于试验结果,这是因为在数值模拟中湍流模型是一种半经验的模型,难免会出现误差,另外在建模过程中,为网格划分的方便,模型简化了电机、轮毂、电机支架等结构。结合数值模拟结果和工程实际应用情况[27],本研究拟选择RNG k-ε模型进行数值模拟。

2.3 基本控制方程

流体流动控制方程有质量、能量、动量以及组分质量守恒方程,各控制方程表示为如下通用形式:

(1)

式中:φ为通用变量,代表u、v、w、T等求解变量;Γ为广义扩散系数;S为广义源项。式(1)中各项依次为瞬态项、对流项、扩散项和源项。

2.4 参数定义

1)风量优化量τ。

(2)

式中:Q为改进后风机通风量,m3/h;Q0为原型机通风量,m3/h。

2)通风能效比N。

(3)

式中:Q为改进后风机的通风量,m3/h;Pe为电机输入功率,W。

3)扩散器静压恢复系数CP。

(4)

其中:

n=Aout/Ain

式中:ζd为扩散器的损失系数;n为扩散器的扩散度;Aout、Ain分别为扩散器出口、入口流通面积,m2。

4)扩散器损失系数ζd[28]。

(5)

式中:ζf为扩散器摩擦损失系数,本研究取ζf=0.025;Ki为冲击完善系数,可查询Ki-φ关系曲线获得。

5)扩散器风速分布均匀度γ[11]。

(6)

式中:v0为出口中心点风速,m/s;u为出口平均积分风速,m/s。

3 结果分析

扩散器的结构参数主要包括扩散器进出口直径、扩散角与扩散器长度。本研究是在风机进口及叶轮段结构不发生变化的情况下,即扩散器进口直径不变,重点对扩散角φ与扩散器长度L这2个参数进行模拟研究,从中得出扩散器结构参数与风机性能的关系。

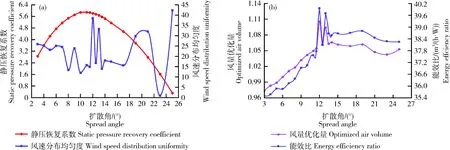

3.1 扩散角φ对风机性能的影响

在保持原型风机扩散器长度L=575 mm不变的情况下,改变扩散角φ得到从3°~25°取值的21组不同角度的轴流风机模型,由数值模拟计算各个模型不同工况下的性能参数。图6(a)示出扩散角对静压恢复系数、风速分布均匀度的影响:扩散器静压恢复系数随着扩散角的增大先增加后减小,扩散角在10°~12°取得较大值;扩散器风速分布均匀度随着扩散角的增大不断波动,在扩散角φ=12°、13°、25°时风速分布较均匀。结合扩散器静压恢复系数和风速分布均匀度分析,扩散角φ=13°、25°时虽然风速分布均匀度较高,但是静压恢复系数很低,不能很好地提高扩散器的性能,扩散角φ=12°恰能满足扩散器静压恢复系数和风速分布均匀度同时达到较大值的条件。

图6 扩散角对静压恢复系数、风速分布均匀度(a)和风量优化量、能效比(b)的影响Fig.6 Influence of spread angle on static pressure recovery coefficient, wind speed distributionuniformity (a), optimized air volume, and energy efficiency ratio (b)

风量优化量随着扩散角的增加呈先增大而后缓慢下降的趋势(图6(b)),在φ=12°时达到较大值,此时τ=1.06,风量为36 703.5 m3/h,相比原型风机提高6.11%;能效比曲线的变化趋势与风量优化量的趋势整体一致,在φ=12°时取得了最大值39.95 m3/(h·W),相比原型风机提高7.83%。采用静压恢复系数、风速分布均匀度、风量优化量、能效比4个指标的综合分析,扩散角为12°时风机性能较优。

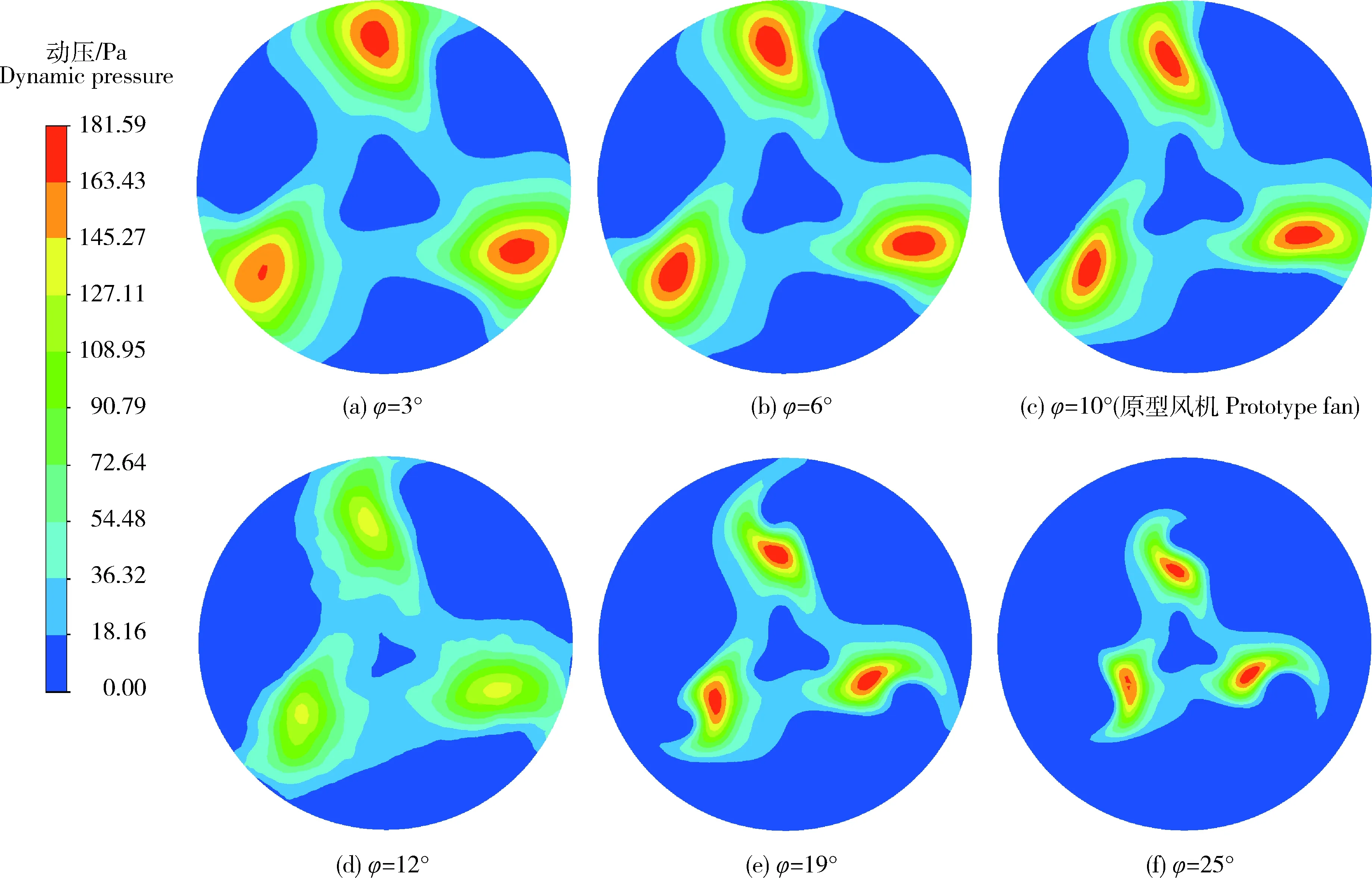

3.1.1扩散器出口截面动压云图

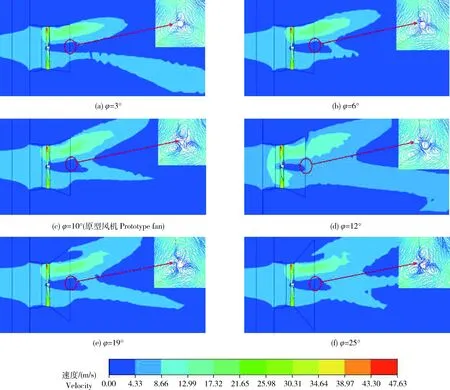

当扩散器长度L=575 mm保持不变,分别对扩散角为3°、6°、10°(原型风机)、12°、19°、25°的扩散器模型进行数值模拟,扩散器出口截面动压云图见图7。可见,各截面处均出现3个大小一致的高压区,该区域正对叶片的位置,空气流速较高;3个高压区包围一个低压区,该区正对轮毂位置,应是扰流造成的低速区。随着扩散角的增加,扩散器出口截面的压力梯度呈先减小后增大的变化趋势,在φ=12°时压力梯度达到最小,相比原型风机的最大动压可降低35.65 Pa,此时可以最大程度的提高扩散器回收静压的能力。

图7 不同扩散角φ下扩散器出口截面动压云图Fig.7 Dynamic pressure cloud diagram of diffuser outlet section under different spread angles φ

3.1.2扩散器中截面速度云图及出口流线图

图8示出不同扩散角下的扩散器中截面速度云图及出口流线。可知,扩散器中低流速区随着扩散角的增大,呈先减小后增大的趋势;当扩散角为12°时,扩散器内的低流速区达到最小,扩散器内空气整体流速更加均匀,有利于舍内的空气流通。当扩散角为12°时,扩散器出口平均流速为5.9 m/s,高于原型风机出口流速,未显著影响扩散器内速度分布均匀程度。由扩散器出口流线图,可见轴心处出现3个涡流,正对叶轮方向,涡流位置大致与叶片重合。随着扩散角的增大,涡流尺寸呈先减小后增加的趋势;在扩散角为12°时,涡流尺寸达到最大。由于轮毂的存在,在风机运行过程中叶根处产生的涡旋会干扰空气的运动,但有利于提高扩散器内部的速度分布均匀度。

由上述分析可初步得出,当扩散器尺寸L=575 mm,φ=12°时,扩散器可以有效地提高风机的风量及能效比,对于风速分布均匀度也有改善。为进一步验证以上结论,保持扩散角φ=12°不变,探究扩散器长度L对风机性能的影响。

红色箭头所指为扩散器出口截面流线,图10同。 The red arrow in theFigure indicates the flow diagram of diffuser outlet section. The same asFig.10.图8 扩散器中截面速度云图及出口流线Fig.8 Cross-sectional velocity cloud diagram and exit streamline diagram in the diffuser

3.2 扩散器长度L对风机性能的影响

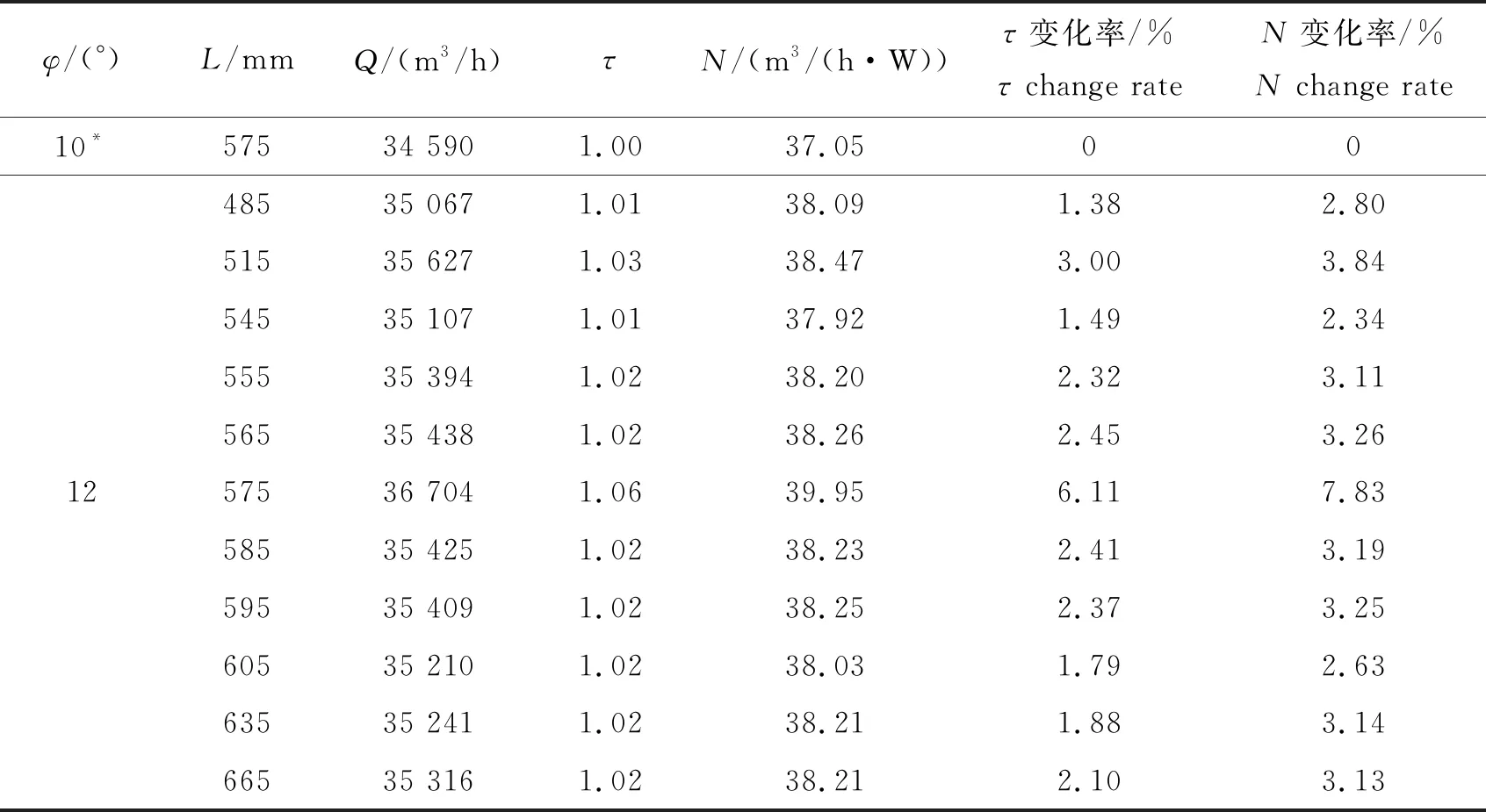

保持扩散角φ=12°不变,分别对扩散器长度L在485~665 mm变化中的11种扩散器模型进行数值模拟,风机风量和能效比见表2。随着扩散器长度的增大,风机风量呈先增加后减小的趋势,在L=575 mm 时取得最大值,风量优化量τ=1.06,相比原型风机风量提高2 114 m3/h。能效比的变化趋势整体与风量变化一致,在L=575 mm时能效比提高2.9 m3/(h·W)。究其原因,随着扩散器长度的增加,出风口流线的发散时间被延长,气流有更多的时间在扩散器中运动;当扩散器长度大于最优长度,壁面摩擦阻力对气流的作用变得更加显著,阻碍气流的运动。

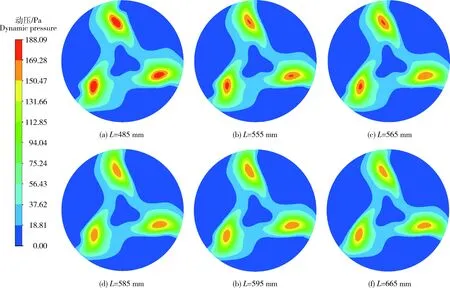

3.2.1扩散器出口截面动压云图

扩散角φ=12°保持不变,分别对扩散器长度L为485、555、565、585、595、665 mm的扩散器模型进行数值模拟,扩散器出口截面动压云图见图9。可见,各高压区的面积及分布基本相同,随着扩散器长度L的增加,出口截面的动压先减小再增大。对比图7(d),动压在0~188.09 Pa变化,当L=575 mm 时,动压达到最小,L>575 mm时,扩散器回收动能的能力逐渐降低。延长扩散器长度L可在一定程度上降低扩散器出口动压。

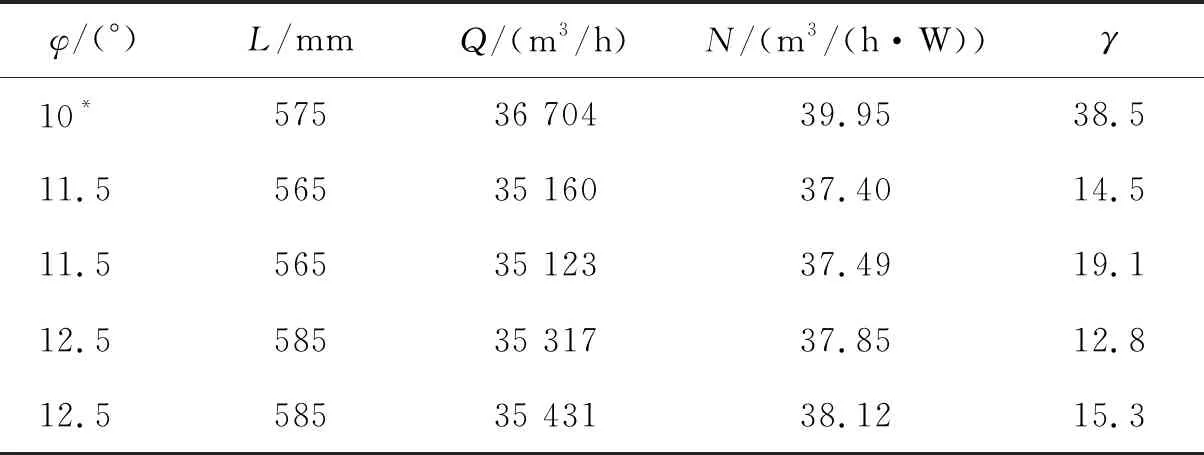

表2 不同扩散器长度的风机风量和能效比Table 2 Fan air volume and energy efficiency ratio of different diffuser lengths

图9 不同扩散器长度L下扩散器出口截面动压云图Fig.9 Dynamic pressure cloud diagram of diffuser outlet section under different diffuser lengths

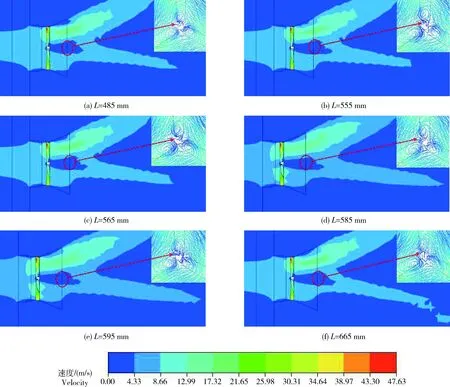

3.2.2扩散器中截面速度云图及出口流线图

图10示出扩散器中截面速度云图及出口流线图。可知,随着扩散器长度L的增加,速度场未有明显变化;L=575 mm时,扩散器内的低速区分布均匀度明显优于其他模型。当L<575 mm时,随着扩散器长度L的增加,环状壁面对空气流动的约束作用距离增加,有效的减少了气体的能量扩散;当L>575 mm时,壁面对气流摩阻力的作用效果超过了集流的动力,致使风量下降。对比出口流线图,轴心处的3个涡流呈先增大后减小趋势;在L=575 mm 时,涡流尺寸最大,此时涡流造成扩散器出口有效截面积最小,局部阻力较大,提高了农用轴流风机的风量和能效比。对比速度云图,随着扩散器长度L的增加,主流速度区更偏向扩散器上壁面,加剧了扩散器下壁面回流的强度,导致扩散器回收动能的效果降低。

图10 扩散器中截面速度云图及出口流线图Fig.10 Cross-sectional velocity cloud diagram and exit streamline diagram in the diffuse

由单因素分析可知,φ=12°,L=575 mm为该轴流风机扩散器的较优参数。为验证上述结论,特别地对φ=11.5°、12.5°,L=565、585 mm进行交叉模拟,风机性能参数见表3。可知,对风量、能效比和扩散器速度分布均匀度3个指标,各组合的风机性能均低于原型风机。综合分析,φ=12°、L=575 mm 为最优参数组合。

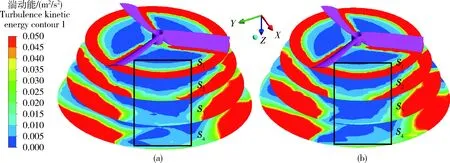

3.3 原型和优化风机扩散器湍动能图

图11示出原型风机和优化风机扩散器S1~S4截面湍动能图,S1~S4截面均垂直于出流方向(Z),图示黑色框线区域为相邻叶片通道内的湍动能区。可见,沿扩散器出口方向,扩散器边界处较高值的湍动能区域逐渐减小,并向叶片方向聚集;在相邻叶片通道之间的低湍动能区域逐渐增大,扩散器湍流动能越来越弱,速度梯度减小。S1截面取自叶片环出口处,优化风机和原型风机在叶片环上无造型差别,故S1截面的湍动能图两者基本一致;S1截面除扩散器壁面的高湍流动能区外,在叶片处形成较高的湍动能区,为动能损失容易产生的区域。由S2截面可见,优化风机扩散器在叶片通道内的低湍流动能区相比原型风机呈增加的趋势,但因截面距离叶片环较近,无明显差异。由S3截面可见,优化风机扩散器在叶片通道内的低湍流动能区相比原型风机有明显增大,原型风机因湍流造成的动能损失更大,进而降低扩散器动压的回收效果。S4截面为扩散器出口面,优化风机扩散器的低湍流动能区域面积明显大于原型风机。通过原型和优化风机扩散器截面图的对比,可知因湍流动能区域的改变减小了扩散器动能损失,增强了扩散器动压转为静压的效果。

表3 交叉模拟风机性能表Table 3 Cross simulation fan performanceTable

S1、S2和S3分别为Z=0、Z=200和Z=400 mm,处截面;S4为扩散器出口截面。 S1, S2 and S3 are the cross-sections at Z=0, Z=200 and Z=400 mm, respectively; S4 is the outlet section of the diffuser.图11 原型风机(a)和优化风机(b)的扩散器S1~S4截面湍动能图Fig.11 Turbulence kinetic energy diagram of the diffuser S1-S4 of the prototype (a) and the optimized fan (b)

4 结 论

本研究以ATK集团的负压轴流风机为原型,采用试验和数值模拟相结合的方法,对该风机扩散器长度和扩散角进行了优化设计,采用单因素分析和交叉模拟分析,以静压恢复系数、风速分布均匀度、风量优化量、能效比作为风机性能评价指标,得出了扩散器出口动压及湍动能分布情况,并分析了扩散器内部流场特征,结论如下:

1)农用负压轴流风机扩散器处气流容易产生涡旋,从而提高农用轴流风机出风口的静压,采用改变扩散器长度和扩散角的方式,可以有效改善扩散器内的速度分布均匀度,提高风机的风量及能效比,增强回收动压的能力。

2)当扩散器长度保持575 mm时,扩散器静压恢复系数随着扩散角的增大先增加后减小,扩散器风速分布均匀度随着扩散角的增大不断波动,风量优化量和能效比随着扩散角的增大呈现出相似的驼峰形曲线,φ=12°时,各性能参数同时达到较大值。当扩散器角度保持12°时,风量优化量和能效比随着扩散器长度的增大呈先增加后减小,在L=575 mm 时,风机性能最优。经单因素分析和交叉模拟结果的相互验证,可以确定扩散器最优参数为φ=12°,L=575 mm;在此参数下,扩散器动压变化梯度最小,风机风量和能效比分别提高6.11%和7.83%。

3)对于扩散器性能的评价,从静压恢复系数、风速分布均匀度、风量优化量、能效比4个方面综合分析,可以作为评价农用通风机性能的指标。