基于VT系统的BMS 硬件在环测试平台开发

2021-05-07庞明奇刘净月

吕 乐,庞明奇,刘净月

(航天科工防御技术研究试验中心,北京 100854)

随着科技的日益发展,人们生活水平逐渐提升,汽车保有量也逐年攀升,现在全球都在倡导绿色环保,目前摆在人类面前的问题就是减少碳排放,追求可持续发展,寻求新能源。燃油车逐步要退出历史的舞台,目前比较好的替代方案是电动汽车。

电动汽车的核心是动力电池,就目前技术而言,电芯技术还不是很完善,所以一个安全可靠的电池管理系统 (简称:BMS)就必不可少。如何才能确保BMS的安全可靠,就需要比较好的测试工具。当前热论的功能安全中就提到了集成测试,需要有硬件在环(简称:HIL)存在的必要。

目前市面上HIL的产品比较多,尤以dSPACE的设备比较出名,但是他们的设备都非常的贵,一般企业很难接受那么昂贵的价格。本文就给大家介绍一种比较好的方案,既能实现对BMS进行全功能测试,又不需要花费那么高昂的费用。

1 系统设计

电动汽车的动力源目前的方案是多节单体串并联而成,现在通用的电压平台一般为400V系统,也有正在研发800V系统的,但是对于搭建的HIL测试系统来说,区别不大,只是对于高压电源的电压范围有些不同的要求。

测试平台的搭建,与自身被测对象的需求是强相关的,本文设计的硬件在环系统的框图如图1所示。

图1 BMS HIL系统框图

PC通过网线与VT系统连接,上位机使用的是CANoe,可以通过脚本编写测试用例,自动生成测试报告。

VT System就是该系统的低压控制重要的组成部分,包括各类IO板卡以及通信板卡。

低压供电电源是为整个系统供电的,车载工作电压一般为9~16V,但为了测试更宽的范围,本系统选的电源电压输出范围为0~40V,VT通过RS232进行控制。

高压系统就是模拟整车的电池高压系统,主要是对电池电压和端电压进行仿真,VT通过RS232进行控制。

单体仿真主要是模拟单体电芯,本系统采用的是24串单体进行复用的方案,且自带16路温度模拟通道和被动均衡,VT通过CAN进行自动控制。

BMS为电池管理系统,是被测件。

1.1 低压部分

根据BMS接口信息,选择相应的板卡,当前系统主要配置的板卡信息,如图2中所示。

图2 VT板卡信息

低压部分的模拟控制与仿真是整个系统重要的环节,影响整个系统仿真测试结果的精确度。本系统采用的是通过Simulink建立闭环控制模型 (简称plantmodel),对各个板卡进行相应的控制,同时也对高压系统和单体仿真进行相应的控制。

1.2 高压部分

由于高压采集的方案不同,涉及的采集形式也不同。本文选择常用的采样方式,针对电池系统的高压部分,可以简化成图3。分析可知,需要模拟2路高压,分别为PACK电压、Link电压。模拟Vlink的高压源性能要求要比Vpack的高一些,对于响应时间以及电压控制精度都比较严苛。由于模拟信号控制高压源误差较串口控制大一些,所以采用串口信号控制。

图3 动力电池高压系统

2 闭环控制设计

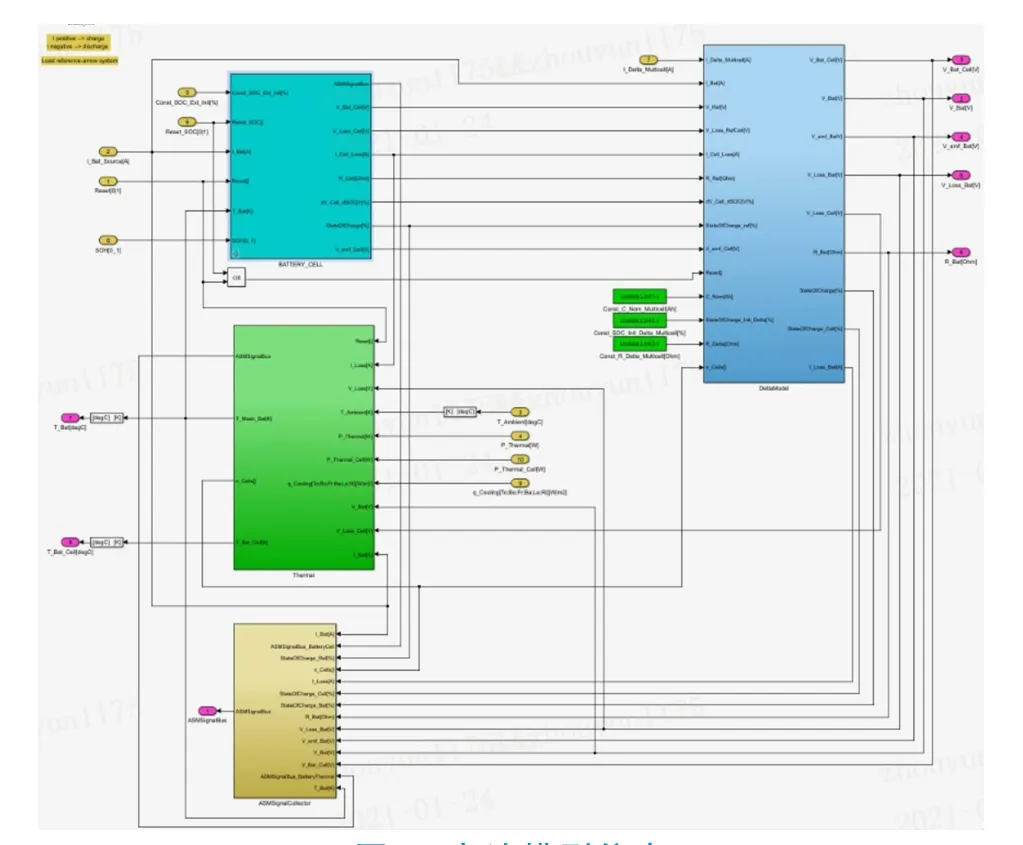

为了仿真整车测试环境,搭建闭环控制系统是非常有必要的,目前通用的闭环控制模型都是simulink搭建,方便直观且易操作。在此重点介绍一下BMS HIL闭环模型中重要的两个模块:电池仿真模型和充电机模型。

2.1 电池模型

为了动态仿真单体电压及模组温度的变化,需要建立电池仿真模型。目前锂离子电池模型主要分为3类:电化学模型、黑箱模型和等效电路模型。

1)电化学模型不仅可以反映充电过程的潜在变化,还可以描述电池的内部反应。该模型由复杂的、相互耦合的偏微分方程 (partial differential equations,PDE)序列组成[1],但这需要相当复杂的数据处理。

2)黑箱模型可以通过神经网络等不同算法基于大量数据建立输入和输出之间的非线性关系,因此黑箱模型在很大程度上依赖于训练数据的数量和品质。同时,该模型的算法耗时并且不能反映电池的物理特性[2]。

3)等效电路模型是具有电子元件的电路,通常是理想的电阻器或电容器[3]。通过具有不同时间常数的RC元件的串联连接,可以很好地模拟电池在不同时间尺度的电压响应。等效电路模型的主要优点是能快速地模拟电池外特性且模型简单。

综上所述,由于电化学模型以及黑箱模型计算过程较为复杂,而等效电路模型计算简单且具有一定的物理意义,故等效电路模型在工程应用上较为广泛。文中将在仿真平台中采用等效电路模型模拟实际电池,与单体仿真器联合使用。等效电路模型如图4所示,其中参数都是从真实电芯实验中提取出来的,仿真曲线比较接近真实的状态。

图4 二阶等效电路模型

根据图4可知,电池的端电压如式(1)所示;其中VLoss表示系统的损耗电压,计算如式(3)所示。

式中:VBat——电池包终端输出电压;VOCV——电池包开路电压;VLoss——电池包自损耗电压;VCell——单体电芯的电压;VCDL——双电层电容电压损耗;VCDiff——扩散层电容电压损耗;nCell——电池中单体电芯的数量;CDL——双电层电容;RDL——双电层电阻;CDiff——扩散层电容;RDiff——扩散层电阻;RBat——电池内阻;LBat——电池内部等效电感;TBat——电池温度;IBat——电池电流;SOC——荷电状态。

仿真模型中的各个参数,需要对电池进行大量的试验推导得出。在离线辨识锂电池等效电路模型参数前,需要通过间隔放电试验建立OCV曲线[4]。然后再通过各种试验以及如上公式,得到各个参数,再用Simulink建模,如图5所示。

图5 电池模型仿真

2.2 充电机模型

电动车最重要的一个功能就是充电,充电又分为快/慢充,慢充验证起来相对要容易一些,都是整车厂自己定义的逻辑,属于车内控制器间的通信;快充之所以验证比较困难,是因为涉及到与车外充电桩的交互,充电桩简图如图6所示。基于VT系统开发的BMS测试系统,如果要实现对BMS的全功能测试,正确地仿真出充电机模型,是十分有必要的。基于GBT27930搭建模型,同时还具备故障注入的功能,如图7所示。充电机仿真图如图8所示。

图6 充电桩简图

图7 充电机系统框图

充电机模型搭建完成之后,除了严格遵从GBT27930要求外,还需具备相应的故障注入功能,需要进行反复调试与测试,充分验证之后才能用于对BMS的测试。

除了上述两个重要的模块需要搭建,闭环模型还有很多工作需要完成,就不在此赘述,为了完成对BMS的全功能测试,需要搭建一整套完整的闭环模型,然后配合VT系统才能称得上是硬件在环测试系统。

3 硬件在环测试系统调试

完成上述一系列工作后,初步完成了整个系统的搭建,联调才是最重要的一步。搭载被测试件(即BMS控制器)进行系统功能的调试,对整个系统的通信要求也是相当严格,除了要求搭建的模型要准确,同时还需要各个通信模块配置也要无误。为了方便操作,需要利用CANoe自带的Pannel搭建可视化的操作面板,通过手动实现部分测试用例要求的操作,对比测试结果是否存在问题,如此进行若干操作之后,方可验证系统的可用性与可靠性。操作面板如图9所示。部分测试用例如图10所示。

4 结论

当前国内新能源汽车发展迅猛,在此领域想实现对国外的弯道超车,为了加速研发速度,高效的测试环境就十分有必要,而且V流程开发中对硬件在环的测试环节也是有一定要求。测试最终的发展方向一定是自动化 与 智 能 化[5]。有些测试工况很难实现,或者要付出比较大的代价,但是如果有HIL测试系统进行测试,就可以实现全功能测试,包括各类故障注入。本文利用VT 搭建的测试系统,花费较少的钱,实现了对BMS控制器的全功能测试,提高了测试品质与测试效率,缩短了开发周期,同时也大大降低了开发成本。

图8 充电机仿真图

图9 操作界面

图10 部分测试用例