设计制作HSN钉桶轨道T形管转接块

2021-04-21贾林

贾 林

(北京奔驰汽车有限公司,北京 100176)

0 引言

半空心自冲铆接属于机械连接技术,铆接过程发热极小,不会导致板材受热变形,且适用于各种不同板材间的连接及多层板连接,应用范围极其广泛,同时还具有连接强度高、速度快、噪声小、无需预打孔、无余料、成本较低等优势。目前奔驰在产的C、E、GLC等车型的车身上都能看到它的身影。作为设备制造商Henrob公司是奔驰全球的合作伙伴,而其与戴姆勒合作开发的半空心自冲铆接设备(HSN)也是目前北京奔驰MRA厂区装焊车间内装备数量较多的设备之一。

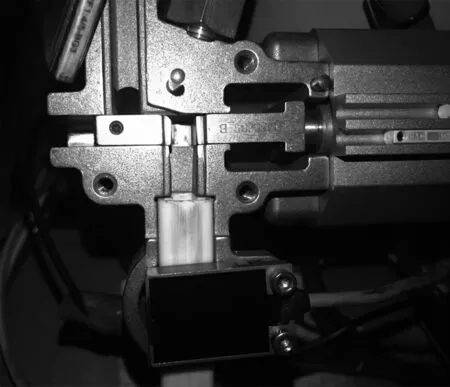

HSN设备上的钉筒是整套系统当中重要的组成部分之一,负责将铆钉整理后通过T形管送至铆枪的枪鼻位置。但是受其原产品的设计影响,一旦经过长时间使用后,T形管与送钉轨道的接触位置就会因铆钉长期的冲击产生磨损或是缝隙,导致铆钉通过受阻甚至是设备故障报警(图1)。由于没有固定安装设计,在拆装T形管时需要多次调整和测试,才能确保铆钉通过无问题,同时拆装过程涉及多条螺栓和多个部件,也增加了装配难度和维修时间。

图1 钉筒送钉轨道总成与T形管连接位置示意

1 制作原因

通过提出并完成一个解决方案,针对现有T形管连接方式存在的问题进行一一覆盖,使其能够同时满足时间、质量、成本等多方面的需求是本次创新的重点价值。解决方案预计达到以下4点目标:

1.1 节省拆卸安装时间

基于现有的HSN钉筒侧T形管的更换步续和时间,改进后的指标要优于现状:①拆卸6颗固定螺栓;②拆卸T形管盖板;③拆卸1个手动夹紧工装;④拆装时间5 min。力争通过改进方案实现:①拆卸1颗固定螺栓;②拆装时间在2 min以内。

1.2 提高一次装配成功率

现有产品设计,T形管的安装位置是靠送钉轨道盖板压住的,如果安装过程中不拆卸盖板直接安装,那么T形管与送钉轨道的接触情况就无法通过肉眼去观察和判断,同样由于缺少有效的固定,在现场部分工位的T形管会在安装过程中会因为姿态的问题造成送钉不畅,这些都需要维修工在更换T形管后进行多次测试和调整后才能最终满足使用要求。

在设计改进方案的时候,应当把更换T形管的一次成功率作为重点问题进行考量,尽量将复杂的问题简单化甚至是无错化,进而消除维修工对于更换T形管的畏惧。

1.3 减少T形管磨损和缝隙产生的小停机

熟悉装焊现场设备的人都知道,装焊车间有很多中通过送料管实现送钉喂料的技术,这些技术无一例外的都会存在送钉管送钉不畅所导致的各种问题,HSN也包含其中。经过现场一段时间的使用后,钉筒送料轨道与T形管的连接位置,会因为长时间铆钉的冲击出现磨损和缝隙,造成铆钉通过时减速卡滞,甚至是设备报警(图2)。因此在MRA装焊141台设备上出现的很是频繁,但是由于小停机和数量大的缘故,实际解决起来较为困难。

图2 T形管接口处容易受损、产生缝隙

针对此类小停机的处置方案,最好方式就是要减少铆钉对T形管接口位置的冲击,同时减少长时间使用后T形管塑化后缝隙的产生。

1.4 降低备件领用量质量问题概述

由于铆钉冲击造成磨损和T形管塑化产生缝隙会造成部分设备频繁出现小停机的故障,作为维修部门操作处置的方法是将磨损较重的连接端部进行切除然后重新安装使用,但是种方法仅限于T形管预留足够的设备上使用。由于现场每个工位的工况不尽相同,因此T形管的放置长度和安装角度,全部具有唯一性。当随意结短或延长T形管的长度之后,现场的设备会很难适应调整后的状态,送钉故障可能会由不畅变为阻塞。为此,彻底解决此类小停机的方法便是更换整根T形管,T形管的采购价格是305元/m,使用的长度在4~12 m,即成本在1220~3660元,因此降低运营成本同样也是此项改造的重要内容。

2 T形管转接块的设计理论基础

图3 T形管原厂的安装方式

T形管转接块是在HSN钉筒的送钉轨道和T形管之间新增的硬件结构(图3),用来进行铆钉传送工作。当该转接块通过螺栓安装在送钉轨道和T形管支架上后,铆钉会像之前一样,从轨道舱门处被释放到转接块的轨道中,在转接块中进入T形管,之后触发铆钉检测传感器,阀岛、阀片切换方向进行送钉吹气。

为了能够实现上述的完整送钉流程,在T形管转接块的设计上就需要从安装方式、数模尺寸和材料选用等方面进行逐一分析考量,最终使其设计方案达到预想的效果。

2.1 安装方式

在整个T形管转接块的设计改进当中,转接块的安装方式是首要考虑的元素之一。因为安装方式决定了转接块外形的不同,并且一旦进入尺寸设计阶段后,更改安装方式的难度将等同于重新设计。

通过对送钉轨道和T形管安装支架等部件的观察和测量,使用金属作为材料基础,同时利用原厂部件上的多个螺纹孔进行有效固定,可以在保证转接块连接强度的同时,充分利用现有设备提供的丰富资源,同时也可以减少设计过程中的绘图难度和之后的采购成本。

T形管方面的安装需要考虑解除端口的保护和长时间使用后产生的缝隙等问题,并且还要兼顾一次装配成功率、操作简单等技术方面的要求。全复式插接结构应该是最能满足此类需求的设计方式。在转接块内部按照T形管的外形尺寸进行长尺寸的掏空设计,同时将转接块连接送钉轨道部分的T型结构向内延伸,并且在与T形管即将接触的位置做内径小幅收紧设计,保证铆钉在通过接缝处的时候不与T形管端口发生接触,这样既可保证铆钉的通过流畅性,也可有效避免T形管接口磨损和缝隙所带来的小停机(图4)。

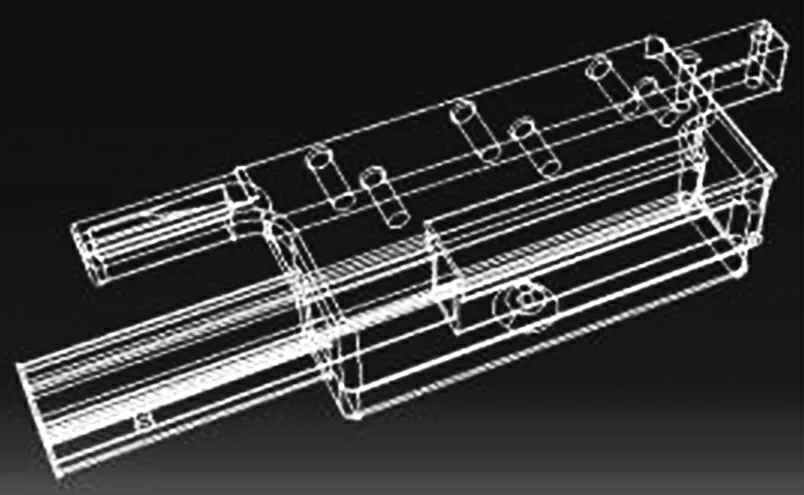

图4 转接块的结构设计特征

此外,之前T形管的背面固定方式也要继承下来,在固定转接块和T形管的功能上,短小的M3螺栓起到的作用至关重要。同时为了进一步确保T形管更换时间的有效降低,配套设计制作一种特制的M3螺栓,可以方便维修人员进行拆装,有效避免狭小空间内无法使用工具的情况。

2.2 数模尺寸

在确定T形管转接块的安装方式后,本着最低加工成本和最低设计难度和最高实用性的原则,对转接块的外形尺寸进行虚拟测绘,主要是通过测量钉筒上各部件的位置关系和零件尺寸,大概制定出这个转接块的最大绘制范围,同时也为反向的安装测试和优化提供数字依据。其中包括T形管的内径和壁厚、铆钉检测传感器安装孔的距离、T形管与传感器安装孔的平行距离、T形管背面固定螺栓到端面的距离、T形管安装支架调整孔的高度和距离等数据信息。

2.3 材料选用

在理想情况下,为了确保新增的外部结构能够更好的融入整套系统当中,应该视其作用和相关部件之间的关系等条件对其材料进行选择,因此制作该T形管转接块所使用的材料应该与原厂材料保持一致,或稍高于原厂标准。生产现场用于铆接的铆钉硬度在H1~H4,通常情况下,如果新增结构的硬度超过原有材料太多,将会对通过的铆钉造成切割或打磨,同理强度弱于原厂备件则会被铆钉的撞击造成变形和损坏。

为了保证铆钉的通过性能,在部件机加工制作的过程中要对其尺寸公差和表面粗糙度根据内外需求的不同的进行分别标注,既要满足实际需求同时对于机加工成本也要进行相应的控制。

3 实施方案及技术路线

经过近1个月的设计和制作,先后测量各类数据100余个,设计并绘制部件数模2个、试制部件3个,通过多次调整和优化,共制作了10个转接块用于现场实地批量测试(图5)。

图5 T形管转接块的试制品

3.1 解决方案及重点技术内容

根据之前的测绘设计要求等数据的整理和分析,最终确定T形管转接块5点固定、T形管全复式插接加1点固定的安装方式,进而按照铆钉通过性能、一次安装成功率、T形管接口位置防损保护和塑化后产生缝隙的应对方法等要求,对其尺寸公差、表面粗糙度、材料硬度、总体长度、安装宽度等数据制定细致要求,例如:转接块总长≤130 mm、总宽度≤35 mm、外部公差±0.2 mm、内部公差+0.1 mm、T形内部表面粗糙度0.8、T形管安装口粗糙度1.6、转接块外形粗糙度3.2、材料选用45号钢热处理等。

3.2 T形管转接块的设计

T形管转接块的是此次优化改造当中最为复杂的部分,设计构图全部使用CATIA软件的相应功能自主完成。经历的主要过程包括:测量记录结构数据、数模外形拟定、结构数据添加、成型数据反向对比、模拟数模装配、优化定型等多个步骤。

另外,在设计过程中在没有试制部件的情况下,通过学习使用软件中的结构动态仿真功能,对T形结构倒角、内壁粗糙度、接口缝隙等多项关键模型数据进行调整和对比,这也为改进项目的实质落地和批量使用奠定了扎实的理论基础。

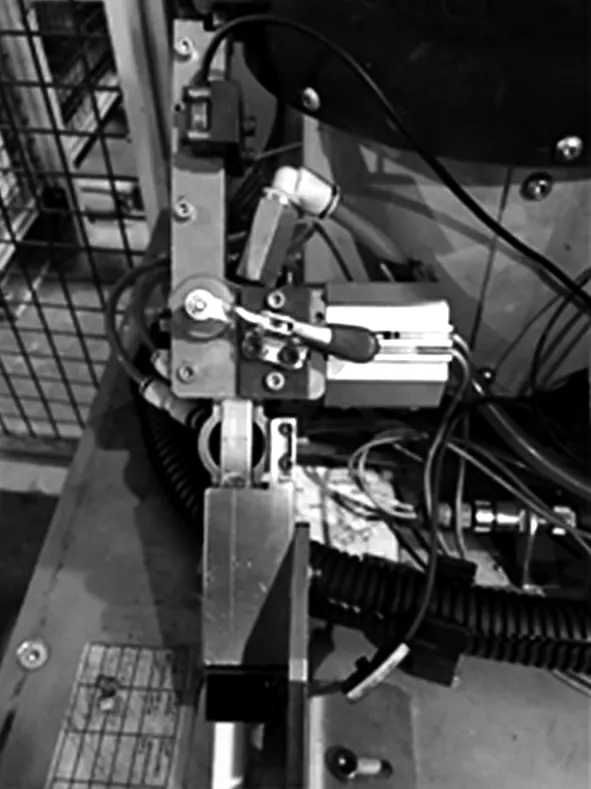

3.3 安装后的使用效果

通过一段时间的上线安装测试,被测的HSN钉筒安装T形管转接块之后(图6),T形管与送钉轨道接触位置的卡钉故障发生频次明显减少,使用转接形式替代原有直连的安装形式,可以在保证铆钉正常通过的同时,在T形管安装拆卸时间、避免小停机发生、装配质量等方面进行了优化改进,使拆装操作变得更为简单省时,并且不会对设备本身造成任何影响,最终达到以下4点目标:

图6 T形管转接块与送钉轨道和T形管配合示意

(1)配合改进型螺栓共同使用可实现T形管快速安装和拆卸。

(2)T形管可一次安装到位。

(3)转接块背面保留了原有的T形管固定设计,可以保证在长时间使用后不发生松脱现象。

(4)转接块使用5颗螺栓同时固定可以确保与送钉轨道的一致和机械连接的可靠性的改进目的。

4 工作效率提升

HSN设备钉筒上安装T形管转接后,相较于之前,单次更换T形管的时间可以节省3 min以上,全厂141台设备每年进行相关PM操作时即可节省423 min,同时避免T形管接口处的铆钉卡滞故障全年可超过500 min。

5 结束语

T形管是HSN铆接设备上的重要组成部分,作用是把铆钉从钉筒送至铆枪的feeder当中。但是由于产品设计、材料特性和使用工况等因素的影响,经过一段时间的使用后,T形管的安装位置和某些弯曲的位置会出现磨损或缝隙,造成铆钉通过卡滞,会导致后面的更换和调整过程中会出现下面的问题:

(1)更换T形管需要拆卸6颗螺栓、2块盖板和1个卡子。

(2)在更换T形管的过程中需要多次调整确认T形管的安装位置。

(3)通常情况下在经过一段时间的使用之后,送钉轨道与T形管的接触位置容易出现缝隙和磨损,并导致铆钉通过时卡滞,造成设备报警。

为了解决更换T形管时产生的问题,确保一次更换到位缩短更换时间,需要研究制定一个解决方案,避免上述问题的发生。最初的考虑是在送钉轨道的原有基础上进行改进,但是由于送钉轨道的结构设计复杂,即便实验成功高昂的制作成本可能也会高达原厂备件的数倍以上,从性价比方面考虑不符合低成本改善的初衷。因此选用与送钉轨道相同或近似的金属材料,设计制作一个送料轨道和T形管之间的转接块,采用送料轨道侧机械固定和送钉内插的连接方式,最大限度上满足T形管安装时对于安装精度和时间的要求,同时缩小尺寸的内部连接设计和保留原有的固定螺栓设计亦可减少管口磨损和缝隙等问题的出现可能,进而降低T形管更换拆卸时的停机风险。