基于工况细化条件下数据统计分析的风电机组齿轮箱油温故障预警方法

2021-04-21柳亦兵马志勇

董 健,柳亦兵,滕 伟,马志勇

(1.国电联合动力技术有限公司,北京100039;2.华北电力大学 电站能量传递转化与系统教育部重点实验室,北京102206)

0 引言

齿轮箱作为兆瓦级双馈风力发电机组的核心大部件之一,其工作稳定性和可靠性对整机发电量的提升和运维成本的降低起到重要作用。随着运行年限的增加,受材料特性、部件质量、油品状态、冷却性能等因素的影响,风机齿轮箱油温超限的故障隐患也不断增大。如何在不添加额外测量设备的前提下,利用机组SCADA时序运行数据并结合针对性的数据分析方法,准确识别齿轮箱油温异常变化特征及实现故障早期预警,就成了亟待解决的问题。

风电场常见的固定阈值预警方法与风机主控的故障报警逻辑相类似,这种方法不能有效适应风机工况的复杂变化,无法准确识别齿轮箱油温的劣化特征。对此,文献[1],[2]运用非线性状态评估(NSET)和多变量状态评估(MSET)算法,构建风机正常运行时的多参数时序记忆矩阵模型,通过监测预测结果残差的异常变化来达到齿轮箱温度异常预警的目的。这两种算法对正常运行片段划分精度的要求较高,同时算法构造的记忆矩阵往往较大,这对模型算力和部署成本的需求较高。文献[3],[4]提出基于风速、功率和环境温度等参数的多维风机工况划分方法,通过关注工况细化区间内齿轮箱油温数据均值、标准差、偏度和峰度等统计指标的异常变化来实现故障预警功能。这两种方法建模效率高、工程化难度低、现场泛化能力强,但基于统计分析算法的准确性对样本数据的体量和完整性尤为依赖,其预警结果的可靠性也易受检测样本分布的影响。

本文吸取文献[3],[4]所述风机工况细化的有效经验,首先选择风机叶轮转速作为单一工况细化参数,将大量机组并网段运行数据按转速进行划分;然后运用正态分布拉依达准则及四分位数异常检验法则[5],在每个转速仓内建立齿轮箱油温分布和温升变化的正常行为模型,并确定润滑油温度分布和变化率的异常限值;最后通过时序滑动窗口的手段实现齿轮箱油温异常检测和故障预警评估。

1 风机齿轮箱油温超限故障机理及SCADA数据

本文研究的风电机组为某现场混排1.5 MW容量双馈机型,切入风速统一为3 m/s,额定风速为9.8~11.1 m/s,发电机额定转速均为1 750 r/min,齿轮箱变速比为1∶100.48和1∶108两种,叶轮额定转速对应为17.42 r/min和16.2 r/min。该系列机型的齿轮箱正常运行时,其油槽润滑油温度处于一个相对低的水平,当油温超过75℃并持续10 min时,风机主控报出齿轮箱油温高警告,再当油温超过80℃并持续1 min时,风机主控将执行齿轮箱油温超限故障停机操作。

本文根据现场机组齿轮箱油温超限故障记录,抽取多台次故障机组在故障当日前30 d内的SCADA运行数据,同时提取对应时段内与故障机组地理位置相邻的非故障机组的运行数据,将其以自然天为单位生成齿轮箱油温超限故障的正反例数据集。在结合专家意见基础上,选取风速、叶轮转速、有功功率、齿轮箱油温、齿轮箱入/出口油温、齿轮箱输入/输出轴温、齿轮箱润滑油滤网出/入口压力、环境温度、机舱温度、风机运行状态标志位、风机限功率标志位和风机故障标志位15个与齿轮箱油温变化相关的参数及表征风机运行状态的变量参与算法建模。

已知现场SCADA系统提供机组1 s级时序运行数据,本文采用1 min滑动平均的方式对原始数据进行滤波降噪处理,以便削弱秒级数据的随机波动和散布方差对数据分布产生的不利影响。

2 齿轮箱油温故障预警建模

2.1 风机工况细化原理

2.1.1工况细化变量选取

以正反例数据集中WT36机组齿轮箱正常运行时的某日数据为例,采用皮尔逊积矩相关系数对齿轮箱油温与其它14个参数变量之间的相关性进行分析,并以此作为工况细化变量选取的依据。皮尔逊积矩相关系数定义为两个变量之间的协方差与标准差的比值,其经验表达式为

式中:r为样本点(Xi,Yi)的相关系数;X¯,Y¯分别为样本向量X和Y的均值。

相关系数的取值为[-1,1],两个极值显示X与Y拥有完美的线性相关性,0则说明它们不相关。如果X与Y有同时变大或减小的趋势,那么相关系数为正,反之为负[6]。

齿轮箱油温数据相关性分析结果如表1所示,这里忽略了与齿轮箱油温联动变化的强相关变量及相关系数绝对值小于0.15的微相关变量的结果。

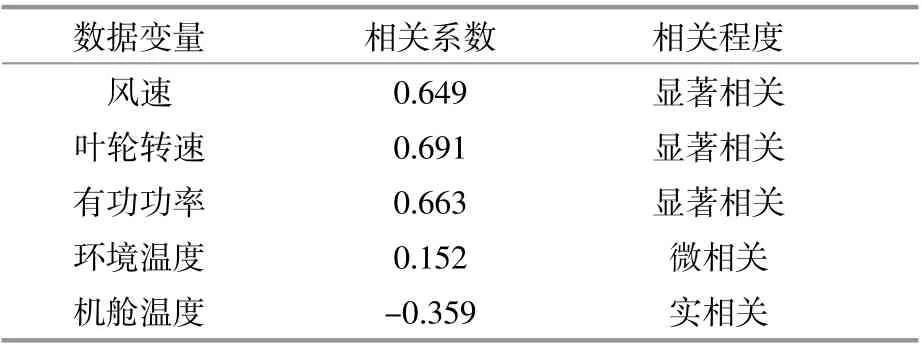

表1 齿轮箱油温相关性分析Table 1 Data correlation analysis of gearbox oil temperature

由表1可知,风机齿轮箱油温与风速、叶轮转速、有功功率有着相对显著的正向相关性,可考虑将其全部作为风机运行工况细化的辅助变量。但鉴于在实际异常特征提取和数据建模过程中遇到的困难,即多维度工况划分会导致有限体量运行数据的归类过于分散,造成齿轮箱油温分布及温升变化的异常特征不明显,因此本文只从叶轮转速一个维度上对风机运行工况进行细化。

2.1.2工况细化实现方法

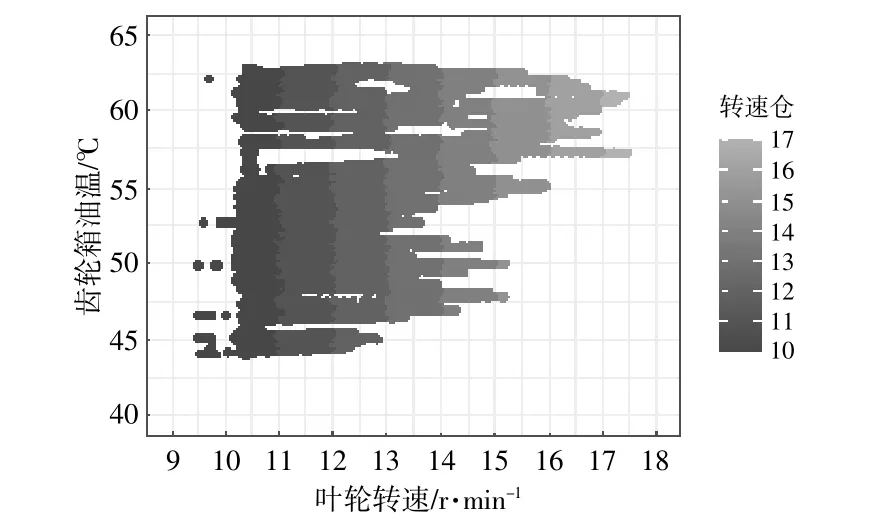

在风机并网状态下叶轮转速数值主要分布在机组最小并网转速nmin和额定转速nr之间。本文采用样本数据中叶轮转速数值的整数部分作为细化分段标准,从nmin的整数值nmin_int到nr的整数值nr_int,以转速间隔nstep为1 r/min将样本数据按照转速分段进行逐仓归类。对于小于nmin_int的样本数据将其划归到nmin_int仓内,而大于nr_int的部分可以定义到nr_int仓内。以现场WT36机组齿轮箱正常运行状态下的某日数据为例,其并网阶段的齿轮箱油温按转速分仓,结果如图1所示。

图1 齿轮箱油温按叶轮转速分仓Fig.1 Gearbox oil temperature in the rotor speed bins

已知该机组设计的最小并网转速为10.4 r/min,额定转速为17.42 r/min,叶轮转速可从10 r/min到17 r/min细分为8个等间距的仓位。针对少数转速外溢的情况,将小于10.4 r/min和大于17.42 r/min的齿轮箱油温数据分别归类到10 r/min和17 r/min转速仓内。

2.2 齿轮箱油温异常特征分析

2.2.1齿轮箱油温分布异常特征

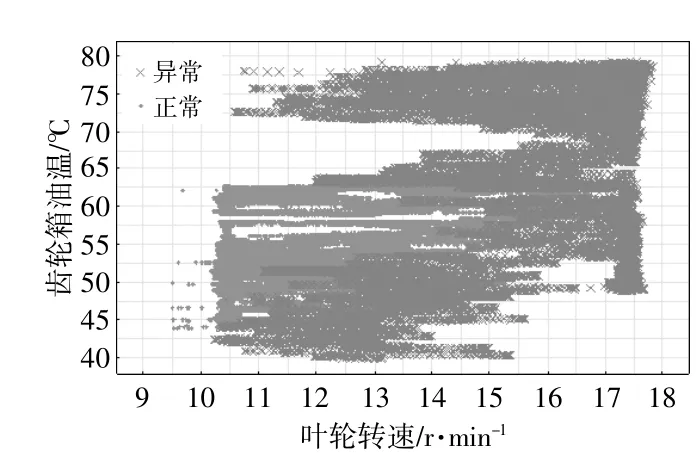

当风机齿轮箱正常运行时,各叶轮转速仓内的齿轮箱油温数据均分布在一个相对合理的温度区间内,但是,当风机齿轮箱的运行出现异常时,其分布会发生不同程度的异常偏移。图2所示为WT36机组齿轮箱正常运行状态下的某日数据与之后某日发生齿轮箱冷却系统故障前的数据对比图。

图2 齿轮箱油温分布对比Fig.2 Comparison of the gearbox oil temperature distributions

由图2可知,异常数据中的齿轮箱油温分布更广,温升变化跨度更大。各转速仓内齿轮箱油温的高分位数均向上偏移,转速越高偏移越显著,且齿轮箱油温的劣化特征明显,最大值已非常接近故障限值。

2.2.2齿轮箱油温变化率异常特征

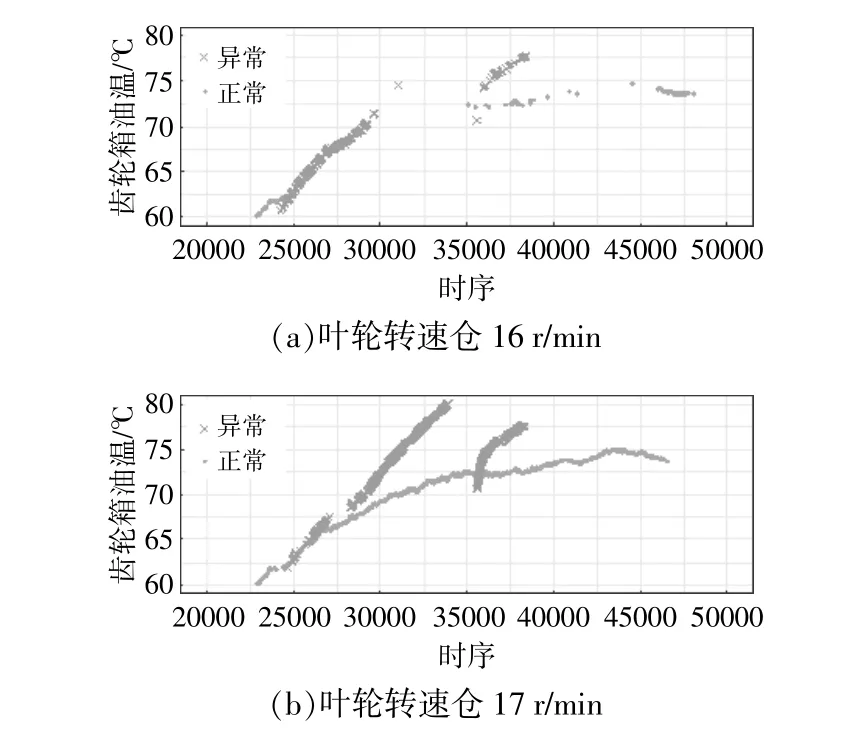

对于齿轮箱油温超限故障还须关注油温长时间持续上升变化情况,图3所示为WT38机组齿轮箱正常运行状态下的某日数据与其之后某日齿轮箱发生异常时的数据对比图。

图3 齿轮箱油温变化对比Fig.3 Comparison of the gearbox oil temperature trends

已知该机组机型与WT36机组一致,正常情况下风机齿轮箱油温时序连续上升的增速和增幅会逐渐趋缓,这符合齿轮箱发热升温与冷却散热过程之间的动态平衡。但当机组齿轮箱的运行状态出现异常时,如齿轮箱冷却系统失效,其油槽润滑油的升温将失去有效抑制,温度上升和超限劣化趋势会较为明显。

2.3 齿轮箱油温正常行为模型

2.3.1齿轮箱油温正常分布模型

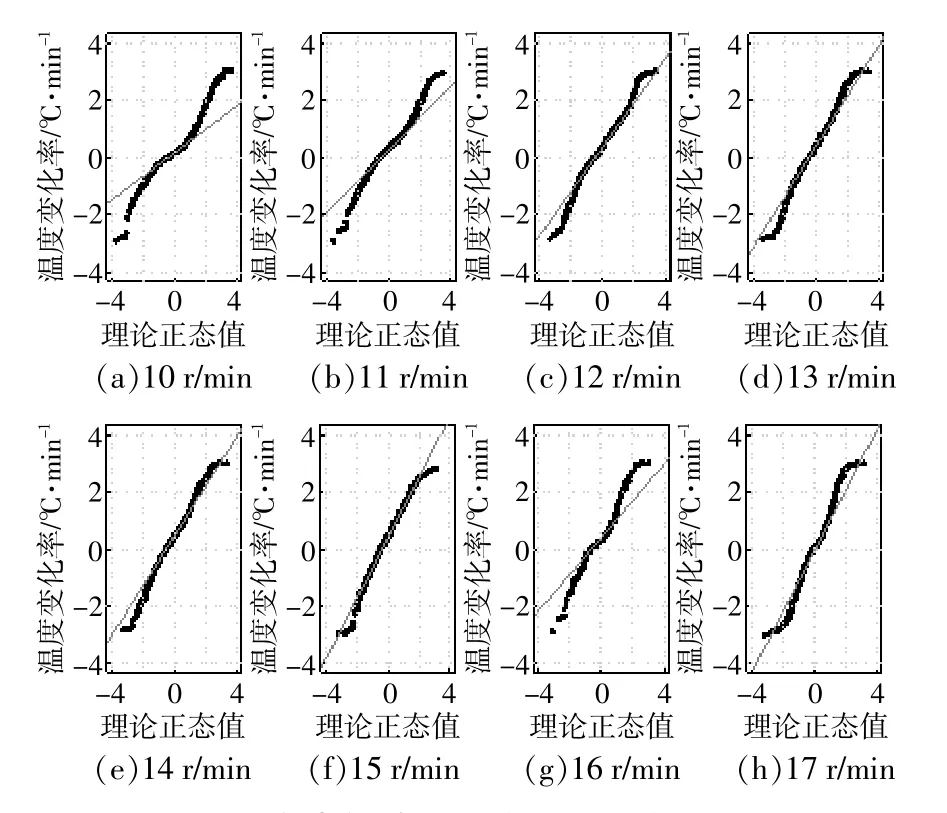

针对现场不同混排机型,选取正反例数据集中风机并网段齿轮箱工作正常时的SCADA历史运行数据作为齿轮箱正常行为模型的标准样本数据,使用分位数-分位数图(Q-Q图)方法对各个叶轮转速仓内的齿轮箱油温标准样本数据进行正态性检验。以WT36机组所属机型为例,如果样本数据的正态性越显著,那么Q-Q图上的分位点就越集中在对角直线上。图4为WT36机组所属机型各齿轮箱油温分布Q-Q图。由图4可知,该机型8个转速仓内的齿轮箱油温数据均具有明显的正态性。

图4 各仓齿轮箱油温分布Q-Q图Fig.4 Q-Q plot of the gearbox oil temperature distributions in the rotor speed bins

为了保证标准样本数据统计结果的应用合理性与齿轮箱油温正常分布模型的现场泛化可靠性,本文采用拉依达准则与四分位数异常检验法则相结合的方法来确定目标机型各个转速仓齿轮箱油温的异常分布限值。

首先,对目标机型齿轮箱正常运行时标准样本数据中各个转速仓内齿轮箱油温数据的均值μ和标准差σ进行计算。依据正态分布拉依达准则,各仓齿轮箱油温分布的正常区间应该位于其均值上下3倍标准差的范围之内,并以此定义该机型齿轮箱油温异常分布限值向量TD_norm。

其次,对各转速仓内齿轮箱油温数据的四分位数进行统计。按照四分位数异常检验法则,各仓齿轮箱油温数据的异常点位于其小于1/4分位数和大于3/4分位数各1.5倍四分位距的区域内,由此定义该机型齿轮箱油温异常分布的另一个限值向量TD_box。

式中:Q1i,Q3i分别为第i个转速仓内齿轮箱油温数据的1/4和3/4分位数,两者差的绝对值用其四分位距表示。

然后,将两个齿轮箱油温异常分布限值向量合并生成一个新的异常分布限值向量TD。

对于齿轮箱油温超限故障而言,须要关注的是润滑油温度最大值的异常变化,所以TD的定义中只包含了异常分布的上限。如式(5)中第i个转速仓的异常分布上限值选取向量TD_norm和TD_box中第i个仓位上限结果的最小值。

2.3.2齿轮箱油温正常变化模型

参照上述建模方法统计现场不同机型各叶轮转速仓内齿轮箱润滑油连续升温片段的温度极值变化率,以WT36机组所属机型为例,使用Q-Q图方法对其连续升温片段的温度极值变化率数据进行正态性检验,结果如图5所示。

由图5可知:图5(c),(d),(e),(f)和(h)仓内的齿轮箱油温极值变化率近似符合正态分布,但伴随明显的重尾特征;图5(a),(b)和(g)仓内并未表现出明显的正态特性,这与仓内齿轮箱润滑油连续升温片段的数量较少有关。

鉴于此,仍可采用拉依达准则与四分位数异常检验法则相结合的方法来确定目标机型各个转速分仓齿轮箱润滑油连续升温片段极值变化率的异常分布限值,但针对样本数据正态特性不明显的分仓应当以四分位数异常检验法则为准。异常分布限值向量TS定义为

图5 各仓齿轮箱油温变化率分布Q-Q图Fig.5 Q-Q plot of the gearbox oil temperature trends in the rotor speed bins

式中:k为第k个存在齿轮箱润滑油连续升温片段的转速仓,k的最大值为Nn;μk,σk,Q3k和IQRk分别为转速仓内齿轮箱润滑油连续升温片段的温度极值变化率分布均值、标准差、3/4分位数和四分位距。

2.4 齿轮箱油温故障预警评估

首先,统计检测时段内机组运行数据中各叶轮转速仓齿轮箱油温数据的实际分布限值向量TD_real,TD_real与各仓齿轮箱油温最大值相对应;然后统计其大于标准异常分布限值向量TD的转速仓总个数。如果异常仓位的总个数超过叶轮转速仓总数的一半即可判定机组齿轮箱油温分布为异常;其次,确定各转速仓内齿轮箱润滑油连续升温片段的温度极值变化率实际分布限值向量TS_real,TS_real由各仓齿轮箱油温极值变化率的最大值组成;然后将其与标准TS进行对比,如果异常仓位占比大于50%则判定齿轮箱油温变化率为异常;之后,汇总异常检测结果,若二者中有一个检测结果为异常,则定义该检测时段内的机组齿轮箱油温状态为异常,并将结果存入预警模型运行日志;最后,使用滑窗对历史检测结果进行评估,如果滑窗内的异常结果总数超过检测次数的半数即可触发齿轮箱油温超限故障预警。

3 齿轮箱油温故障预警验证

3.1 预警验证实例

本文以WT39机组2016年10月4日发生的齿轮箱油温超限故障为例,选取该机组故障当日前30 d内的SCADA历史运行数据,对上述异常识别和故障预警方法的有效性进行验证。该机型设计最小并网转速为9.7 r/min,额定转速为16.2 r/min,可将叶轮转速从9 r/min到16 r/min划分为8个仓,对机组运行数据进行工况细化处理。这里设置故障预警模型定时运行,即每日零点整对前一天内齿轮箱油温数据执行异常检测,选用时间跨度为3 d的滑动窗口进行基于异常检测结果的故障预警评估。

3.2 验证结果分析

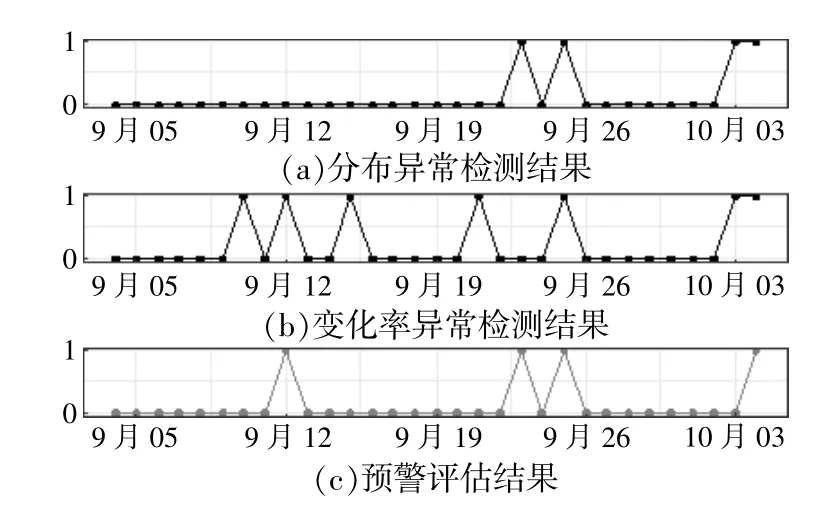

图6所示为齿轮箱油温故障预警结果。由图6可知,WT39机组在30 d次的异常检测中共报出4次齿轮箱油温分布异常和7次齿轮箱油温变化率异常。

图6 齿轮箱油温故障预警结果Fig.6 Early warning of the gearbox oil temperature faults

图7所示为预警实例结果分析。

图7 预警实例结果分析Fig.7 Results analysis of the early warning cases

由图7(a)可知,齿轮箱油温分布整体显著上移,全部8个仓内的实际分布限值均已超过各仓标准异常分布限值。由图7(b)可知,9~10 r/min和12~14 r/min共5个仓内的温度极值变化率实际分布限值均超过其标准异常分布限值。根据故障预警评估逻辑,故障前9月12日、23日和25日所在滑窗内出现2次异常检测结果,遂对这3 d发布故障预警信息,以此实现先于故障8 d及以上的早期预警效果。

4 结论

本文基于工况细化的风电机组齿轮箱油温故障的预警方法,针对风机并网段的不同叶轮转速分仓,建立齿轮箱油温正常行为模型并划定油温分布和变化率异常限值,采用定时执行、定量分析、定窗评估的手段实现齿轮箱油温异常检测和故障预警的功能。通过故障实例验证,表明该方法有效地克服了单一温度阈值无法适应机组工况复杂变化的不足,准确地识别故障前期齿轮箱油温的异常特征,能够达到故障早期预警的目的。