海水-混合冷剂换热器设计关键技术研究

2021-04-19霍中雪陈永东

霍中雪 陈永东 李 超

(合肥通用机械研究院有限公司)

海洋蕴藏着丰富的天然气资源。 浮式液化天然气生产储卸(LNG-FPSO)装置作为一座浮动的液化天然气生产接收终端,直接系泊于海上气田进行天然气提取和处理作业[1,2]。 LNG-FPSO 装置利用混合冷剂作为冷源来冷却和液化天然气,混合冷剂置于一定压力、 温度下进入主低温换热器,低压、低温的混合冷剂经压缩后温度上升,需要利用温度较低的海水来冷却, 海水-混合冷剂换热器就是完成此种介质热量转换的设备。

1 背景介绍

国际上使用LNG-FPSO 装置和海水-混合冷剂换热器进行海上天然气开发的项目如雨后春笋般出现。 挪威Hammerfest 液化天然气工厂2007 年投产,年产430 万吨,共采用7 台海水-混合冷剂换热器。 Royal Dutch Shell(荷兰壳牌石油公司)的Prelude FLNG 是全球最大的浮式液化天然气装置,投入运营后在澳大利亚油气田上进行天然气开发作业,每年至少生产530 万吨液态油气,Prelude FLNG 装置中采用的海水-混合冷剂换热器每小时需耗用5 000 万升海水来冷却液化天然气[3]。

国内对LNG-FPSO 的研究还处于起步阶段,尤其是海水-混合冷剂换热器尚无应用业绩。 为满足我国深海大型气田开发和海上液化天然气接收站建设的紧迫需求,工信部专门立项开展深海LNG-FPSO 的技术研究。 笔者主要对LNGFPSO 海水-混合冷剂换热器设计的关键技术问题进行研究。

2 LNG-FPSO 海水-混合冷剂换热器

2.1 操作参数

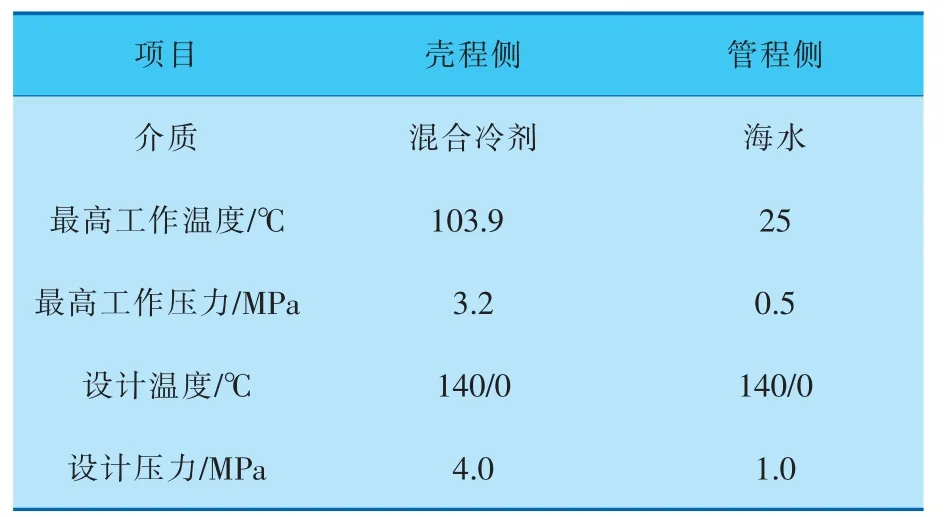

LNG-FPSO 海水-混合冷剂换热器比例样机的工作能力是实现天然气20 万标方/天的换热量,其相关设计条件见表1。该换热器采用管壳式结构,因混合冷剂以气相组分为主,混合冷剂侧采用强化传热措施, 可有效降低换热器造价、节省空间,满足LNG-FPSO 设备紧凑的要求。

表1 海水-混合冷剂换热器设计条件表

2.2 主体结构特点

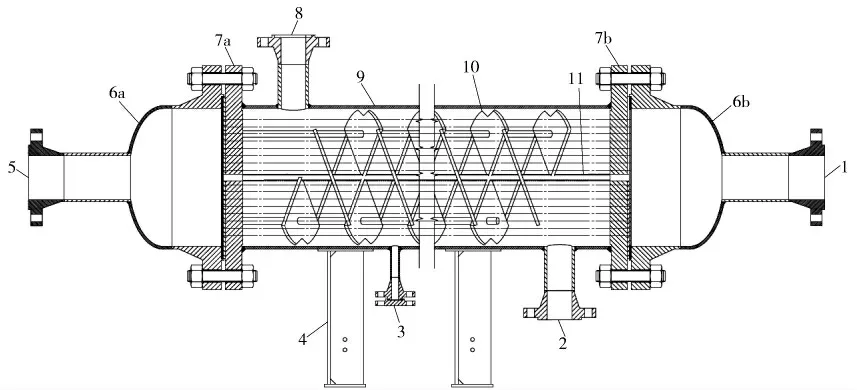

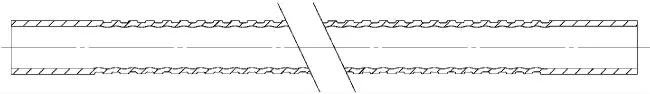

换热器的可靠性是海水冷却面临的主要挑战,而其中最重要的就是换热器的合理设计。 海水-混合冷剂换热器比例样机的主体结构如图1所示。 该换热器采用固定管板式结构,主要由管箱、管板、管束及壳程筒体等组成,管板与壳程筒体连为整体,管板延长部分兼作法兰,通过螺柱与管箱法兰连接。 换热管与管板的连接采用强度焊加贴胀,保证了换热器的结构强度。

图1 LNG-FPSO 海水-混合冷剂换热器主体结构图

2.3 设计关键点

为保证海水-混合冷剂换热器在恶劣海水条件下的可靠性,同时降低制造维护成本,一方面进行换热器的选材研究,另一方面利用强化传热措施进行换热器内部结构设计。

2.3.1 换热器用材

海水-混合冷剂换热器壳程介质为混合冷剂,管程介质为海水。 混合冷剂对大多数金属不具有腐蚀性,海水是具有很强腐蚀性的天然电解质。 因此,耐腐蚀选材是首要考虑因素。

钛对海水和海洋环境具有优异的耐腐蚀性,因为在空气中钛表面会形成一层厚度不超10nm的保护性氧化膜,使钛处于钝化状态,且钛在海水环境下溶出离子极少、无毒性、无环境污染,被认为是目前最能适应各种海洋环境的材料[4~6]。

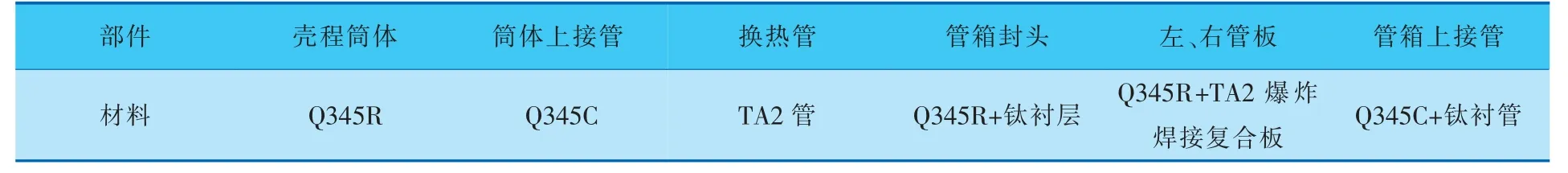

钛制换热器通常比较昂贵,从经济性和耐腐蚀性两方面综合评估,采用较经济的低合金钢和钛材结合使用。 管箱内充满海水,为减小海水对管箱和管板的腐蚀,管箱封头采用Q345R,内表面设置钛衬层,左、右管板采用Q345R+TA2 爆炸焊接复合板, 海水-混合冷剂换热器的选材方案见表2。

表2 海水-混合冷剂换热器设计条件表

2.3.2 换热管形式

海水-混合冷剂换热器共计采用179 根钛管作为换热管。 钛管对海水腐蚀具有免疫力,又具有优良的力学性能和工艺性能,采用钛管比采用其他合金(如铜管)管壁薄得多。

换热管采用内波外螺纹的高效管,该高效管是在光滑基管的基础上经过滚轧加工成形的内表面呈波纹状、外表面呈螺纹状的换热管(图2),两端保留原有光滑管表面,便于胀接。 内波外螺纹管的基管为规格φ19mm×1.5mm 的TA2 冷拔(轧)无缝管。 与光滑管相比,采用内波外螺纹高效管,提高了紊流的脉冲性,强化了传热[7],管子单位长度的表面积增加可减少管子数量、减小所 需管壳的尺寸。

图2 内波外螺纹高效管

2.3.3 双螺旋折流板形式

海水-混合冷剂换热器采用双螺旋折流板结构。 螺旋折流板由若干个互成一定角度的扇形板拼接而成,每4 块折流板形成一个螺旋周期。 双螺旋是在单螺旋螺距1/2 处, 平行布置一组同样的螺旋折流板,如图3 所示。 双螺旋结构壳程流道被分割成两个相互独立、 平行的螺旋形通道,双螺旋结构可以在壳程布置更多的折流板,减少流体在扇形板拼接处的漏流,使壳程流体流动更接近于平推流,具有比单螺旋结构更好的性能。

图3 螺旋折流板的排列结构

该换热器共计采用132 块折流板,为保证折流板的稳定,每块折流板上布置3 根拉杆。 双螺旋结构具有更强的导流作用,单位压降的传热性能提高,有利于减小换热器尺寸,实现了换热器的紧凑型设计,并为薄壁钛管提供更紧密的支撑间距,最大程度降低管束振动[8,9]。

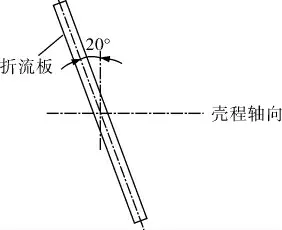

2.3.4 螺旋角和螺距

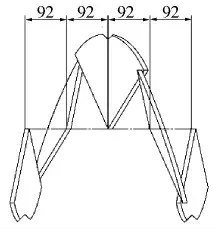

螺旋角和螺距是影响壳程流体流动和传热特性的重要参数[10,11]。螺旋角是壳程介质流动方向与管束横截面之间的夹角(图4)。 海水-混合冷剂换热器中平均每个螺距分布4 块折流板(图5)。

图4 螺旋折流板的螺旋角示意图

图5 螺旋折流板的单个螺距排列

其中,螺旋角和螺距确定了壳程可布置的折流板数量和排列位置, 根据数值模拟优化结果,该换热器的螺旋角为20°, 螺距B=4×92=368mm时,传热效果最佳。

3 结束语

海水-混合冷剂换热器作为LNG-FPSO 装置的关键设备之一,每次停车都会带来巨大的经济损失, 海水-混合冷剂换热器设计关乎其安全可靠的长周期运行,对LNG 生产至关重要。 笔者阐述了海水-混合冷剂换热器设计的关键技术,针对海水腐蚀问题,在换热器的选材上采用特种材料钛材;对换热器内部结构设计,采用一些强化传热措施,换热器管束采用内波外螺纹的高效钛管,并引用双螺旋折流板结构、优化的螺旋角和螺距, 能更有效地利用可用压力降进行传热,并且抗振动效果好,实现了LNG-FPSO 装置紧凑型设计。LNG-FPSO 海水-混合冷剂换热器的设计对推动我国海洋资源开发和加快海洋工程装备制造业发展起到了重要作用。