固体颗粒密度对多相耦合油水旋流分离性能的影响

2021-04-19刘思嘉赵立新卢梦媚车中俊

刘思嘉 赵立新 张 爽 卢梦媚 车中俊 高 波

(东北石油大学机械科学与工程学院 黑龙江省石油石化多相介质处理及污染防治重点实验室)

多相介质分离方法中,目前最常用的是物理法[1],该方法具有操作简单、绿色环保等优点。 对于油田采出液来说,主要的物理分离方法有重力沉降、过滤处理及旋流分离技术等[2]。重力沉降效果稳定,但存在分离效率低、用时久及设备占用空间大等缺点,对聚驱污水的处理,功效显著降低;过滤处理精度高,但存在滤网容易堵塞、安装反冲洗装置需要增加后期成本等缺点;旋流分离技术是一种非均相介质分离技术,是通过不相溶的两相或多相介质的密度差进行离心分离的[3]。迄今为止,旋流分离技术已得到了广泛应用。 但是,随着油田生产进入中后期,油田采出液的含水量越来越多,通过加入驱油的聚合物,大幅改变了采出液和含油污水的物化特性[4],使后续油水分离和集输变得更困难[5,6],而现有的旋流器仅靠离心力难以实现采出液的高效分离,针对以上现象,学者们提出了根据力的叠加原理,通过在水力旋流器中增加力系来改善水力旋流器的工作性能。 近年来,国内外学者们先后提出了在旋流器外加磁场、电场的方式通过增加磁力、电力来促进混合介质的分离。 Cottrell F G首先开始研究了静电聚结原油脱水技术, 通过实验研究发现,在电场作用下,原油乳化液中的水滴之间会形成聚结力,乳化液中的水滴在聚结力和电场力的共同作用下相互吸引靠近,发生形变,形成量变而聚结成较大的水滴。 徐进通过在脱水型旋流器的内部插入电极棒,设计出一种直流电型水力旋流器,提高了油水分离的分离效率[7]。孔令帅等则在旋流器入料口下方、溢流管入口、柱锥交界、锥中和底流口处施加轴向磁场,将磁力旋流器应用到磁铁矿的脱泥工程上[8]。 黄自力等采用磁种絮凝-磁分离方法开展了废水处理研究, 分析了不同条件对磁种-氢氧化锌絮凝体沉降性能的影响。 在旋流场中增加叠加力的应用潜力非常大,但在技术上仍然有很多难题,如对于多相耦合场机理方面的研究还不够深入,在旋流器的油水分离过程中加入电场、磁场操作难度也较大[9]。 因此,笔者在不增加新的物理场的前提下,基于水力旋流方法, 提出了一种多相耦合分离方法,通过固体颗粒与油相的耦合作用来促进油水分离,提高旋流器分离效率,为多相耦合分离技术提供借鉴和参考。

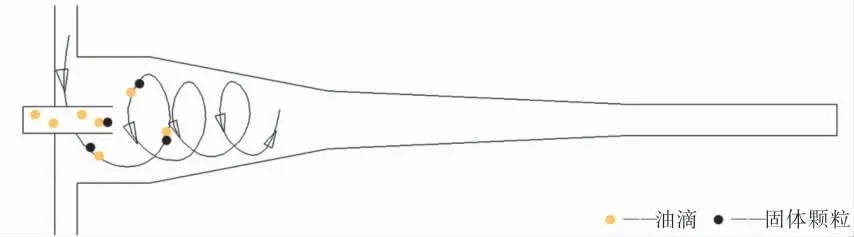

1 工作原理

多相耦合分离方法是通过向油水混合液中加入第3相介质固体颗粒的方式,促进油水分离,提高旋流器分离性能。 多相耦合分离过程如图1所示,具体工作原理为:使密度和粒径与油相接近的固体颗粒与油水混合相一起进入旋流器内,由于油相密度小,在离心力的作用下主要集中在旋流器的中心,而固体颗粒与油滴的粒径、密度相近,其运移轨迹与油滴运移轨迹相似,因此固体颗粒会推动部分油滴,无形增加了油滴所受的径向力与轴向力,使更多的油滴运移到旋流器中心处从溢流管排出,而密度较大的水相在离心力的作用下被甩到旋流器壁面附近, 由底流管排出,从而促进油水两相介质的分离。

图1 多相耦合分离过程示意图

2 离散相模型

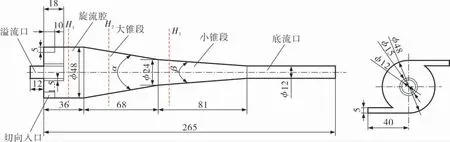

离散相模型 (Discrete Phase Model,DPM)可以用于模拟并获取流场中离散相颗粒 (固体颗粒) 在旋流器内的运动轨迹和颗粒引起的热量、质量传递等。 该模型还考虑了相间耦合及其结果对离散相轨道、连续相流动的影响作用[10]。 在拉氏坐标系下,Fluent通过对颗粒作用力微分方程进行积分来求解离散相颗粒的运动轨道。 在笛卡尔坐标系下,颗粒的作用力平衡方程如下[11,12]:

其中,FD(u-up)为颗粒的单位质量曳力,FD的表达式为[13]:

式中 CD——曳力系数;

dp——颗粒直径,m;

Fx——其他作用力,N;

Re——相对雷诺数;

u——流体速度,m/s;

up——颗粒速度,m/s;

μ——流体的动力粘度,Pa·s;

ρ——流体密度,kg/m3;

ρp——颗粒密度,kg/m3。

3 数值模拟

3.1 物理模型

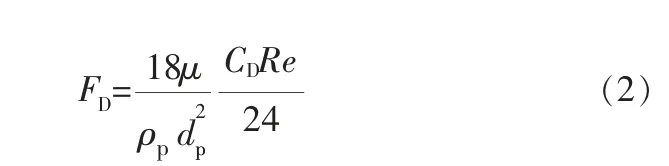

笔者通过双锥式液液旋流器为载体研究多相耦合分离,利用SolidWorks三维建模,流体域结构和尺寸如图2所示, 以旋流器顶部中心处为坐标系原点,轴向为z轴,径向为x、y轴,H1、H2、H3截面分别为z=20mm、z=70mm、z=120mm。

图2 双锥式液液旋流器结构尺寸

3.2 网格划分

利用Gambit对旋流器的流体域进行网格划分, 采用全六面体网格, 网格划分结果如图3所示。 为保证数值模拟计算的准确性,进行网格无关性检验, 对不同划分网格数(166 720,268 144,370 240,483 166) 旋流器进行数值模拟,以旋流器溢流口的压力降(△pu)为检验标准,得出该旋流装置随着网格数的增加△pu呈现出先减小后平缓的趋势, 且网格数从370 240增加到483 166时,△pu基本没有变化,这说明此时网格数的增加对模拟结果的影响已经变小,综合考虑计算时间,选择旋流器网格数为370 240。

图3 流体域网格划分

3.3 边界条件

模拟计算采用多相流Mixture模型与离散相模型DPM相结合的方式,其中水相为主相(97%),油为次相(3%),油滴粒径为300μm,入口速度为11.4m/s, 油 相 密 度 为852.7kg/m3, 水 相 密 度 为998.2kg/m3,入口为速度入口(velocity-inlet),出口为自由出口(outflow),选用压力基准算法隐式求解器稳态求解, 湍流计算模型选择雷诺应力模型,压力-速度耦合选用SIMPLE算法,壁面边界条件为壁面不可渗漏,无滑移条件,选用一阶迎风差分离散格式,残差精度为1×10-6。

DPM边界条件设置:固体颗粒从入口面(Surface)射入旋流器内部,固体颗粒为直径300μm的球形,粒子间的相互作用忽略不计,颗粒密度为770kg/m3, 固体颗粒的入射速度与混合相进入旋流器的速度相同,入口面射入量为2 000颗,颗粒湍流扩散模型选用随机游走模型 (Discrete Random Walk),两切向入口与底流口设置为逃逸,溢流口设置为捕获,旋流器流体域的其余所有壁面均设置为反射。

4 结果分析

4.1 油相分布对比

多相耦合分离和常规离心分离两种条件下旋流器纵剖面上油相分布如图4所示。 对比图4a、b可知, 当固体颗粒从入口面与油水混合物一起进入旋流器时, 溢流管中油相体积分数明显增加,流向底流口的油相减少,说明固体颗粒与油滴耦合作用较好,基于力的叠加原理,向旋流器中添加固体颗粒促进油水分离的想法是可行的。

图4 旋流器纵剖面上的油相分布对比

4.2 速度对比

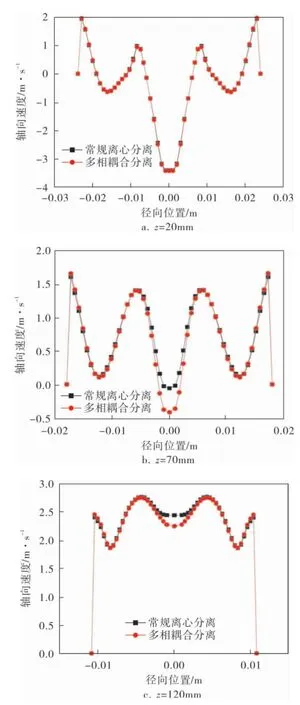

分别在旋流器旋流段、大锥段、小锥段选取截面H1、H2、H3(图2),旋流器在3个截面上的轴向速度对比如图5所示,曲线对称性较好,以零轴速包络面为界,在包络面外侧轴向速度为正值时代表流体向下流动,负值则代表向上流动。 H1、H2、H3截面轴心处的轴向速度分别为-3.43、-0.42、2.25m/s,说明旋流器向上的轴向速度随着轴向位置的增加逐渐减小,在大锥段末端时轴心处流体运动方向发生改变,轴向速度变为正值。 对比轴向速度曲线发现H1截面上轴向速度基本没有变化,H2截面上旋流器轴心处轴向速度变化较大,说明固体颗粒在大锥段处对油滴的推动作用较强, 轴向速度明显增加,H3截面上多相耦合分离轴向速度较小,这是因为在小锥段处流体主要向下运动流向底流口,而加入固体颗粒时在小锥段轴心处仍有少量固体颗粒与油滴发生耦合作用,促使油滴向上运动,使流体整体向下的轴向速度减小。

图5 旋流器在3个截面上的轴向速度对比

旋流器在H1、H2、H3截面上的径向速度对比如图6所示, 径向速度的方向均是由分离器边壁指向分离器中心,径向速度的最大值随着轴向位置的增加逐渐减小,在z=20mm时,径向速度最大值达到1.08m/s。 由图6可知,在靠近旋流器轴心区域内,加入固体颗粒时径向速度增大,说明固体颗粒在径向位置上也对油滴有一定的推动作用,使油滴所受的径向力增大。

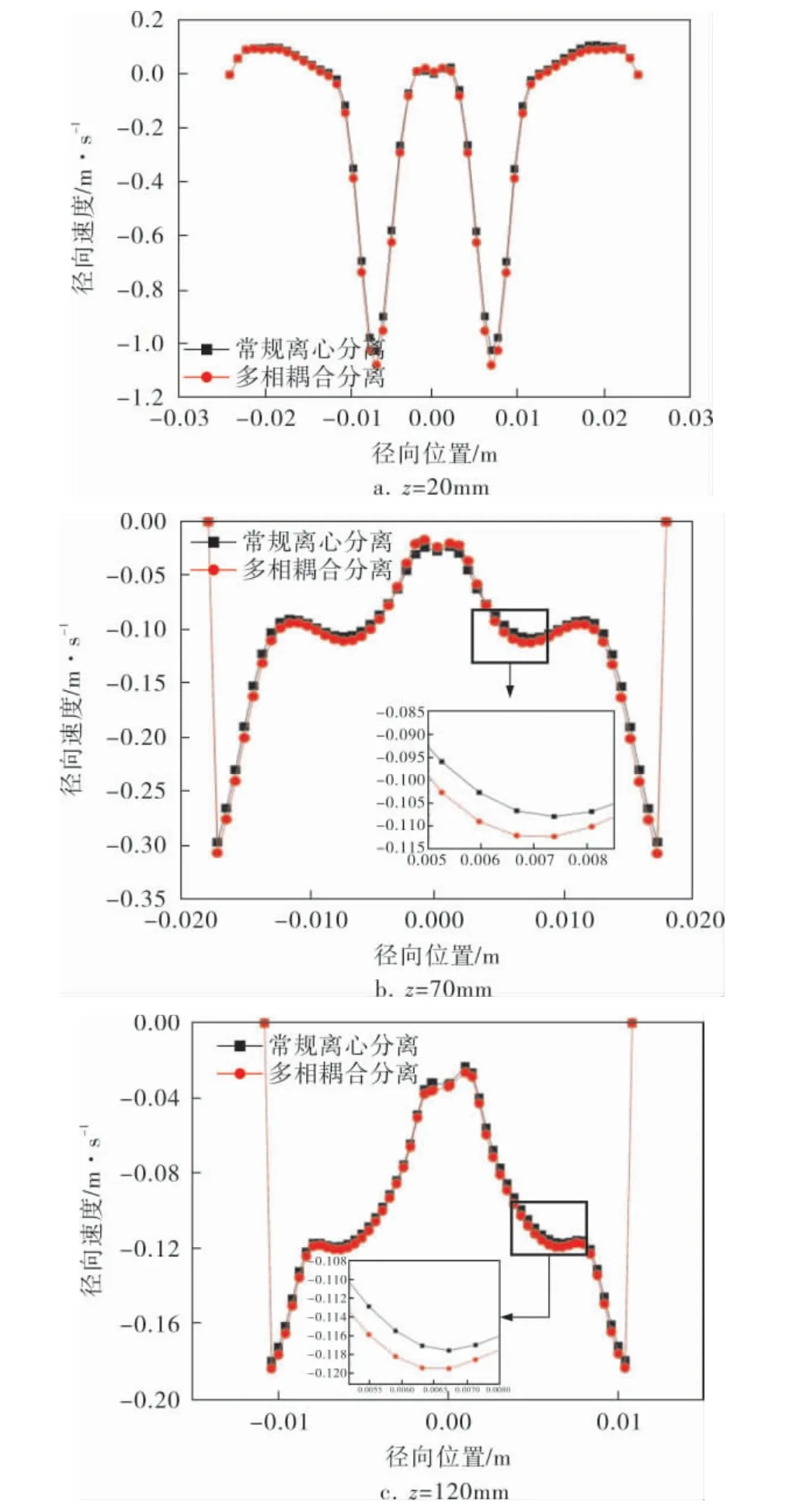

4.3 分离效率对比

图6 旋流器在3个截面上的径向速度对比

旋流器作为一种分离设备,分离效率是评价旋流器分离性能的重要标准。 衡量旋流器性能的3个效率为:质量效率Eo、简化效率Ej和综合效率Ez。其中质量效率和简化效率是从净化角度出发,而综合效率由简化效率Ej、溢流分流比F和入口含油体积分数Co三者决定[14]:

式中 K——仅与入口含油体积分数Co有关的常数,K=1/(1-Co);

Mio——入口中油的质量;

Muo——溢流口中油的质量。

利用上述公式, 得出旋流器3个主要效率的对比曲线(图7)。 从图7中可以发现,多相耦合分离可以提高旋流器的分离效率,其中质量效率最大达到96.05%,简化效率的增值最大达到2.88%,效率为94.73%,综合效率为73.24%。 说明增加固体颗粒可以“携带”或“推动”部分油滴,增加油滴所受的径向力和轴向力,加快油滴的径向速度和轴向速度,使更多的油滴从溢流管中排出,进而提高分离效率。

图7 分离效率对比

5 固体颗粒密度影响分析

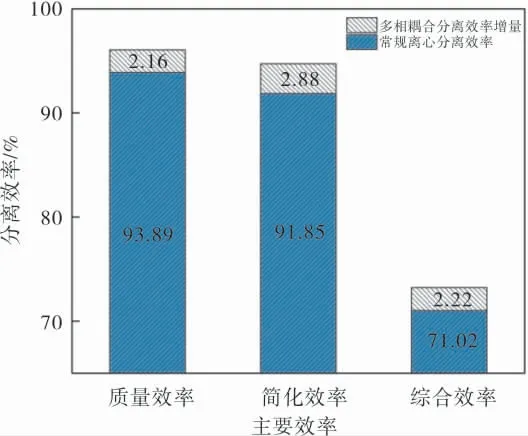

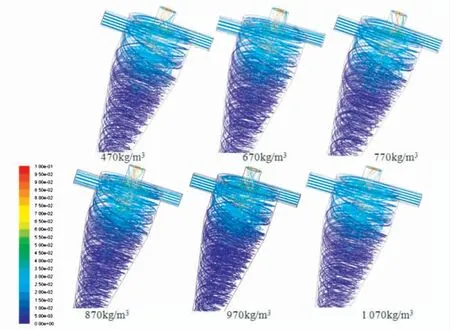

5.1 固体颗粒分布及运移轨迹

不同固体颗粒密度下固体颗粒分布及其运移轨迹如图8所示, 由图8可知, 当固体密度从470~870kg/m3变化时, 固体颗粒主要集中在内旋流和溢流管附近, 这是由于固体颗粒密度较小,受到的离心力小,因而集中在内旋流和轴线接近溢流口处,而当密度大于870kg/m3时,固体颗粒受到的离心力增大,被甩到了器壁附近。 从图8还可以发现,随着固体颗粒密度的增加,固体颗粒的聚集位置逐渐下移, 而聚集位置过于往上或往下,都会减弱固体颗粒对油滴的推动作用,因此当固体颗粒密度小于且与油相密度相近时,它们之间的耦合作用较好。

5.2 油相分布及运移轨迹

不同固体颗粒密度下油相分布及其运移轨迹如图9所示。 由图9可见,随着固体颗粒密度的增大,在溢流口附近油相分布呈先增大后减小的趋势,且固体密度为770kg/m3时,在旋流器中心处油相分布最好,油相体积分数的最大值为0.68。当固体颗粒密度为770kg/m3时, 固体颗粒主要向中心移动,对油滴的携带和推动作用最大,有利于中心油核的形成,从而减少了油相从底流口逃离的几率。 当固体颗粒密度较小时,固体颗粒过轻,主要分布在油滴上部, 大部分颗粒直接从溢流口排出,而未与油相耦合。 当固体颗粒密度较大时,固体颗粒受到的离心力增大, 固体颗粒随水相被甩到旋流器外壁附近,也未与油滴发生耦合作用。

图8 不同固体颗粒密度下固体颗粒分布及其运移轨迹

5.3 轴向速度

图9 不同固体颗粒密度下油相分布及其运移轨迹

H2截面上不同固体颗粒密度下沿径向方向上的轴向速度分布如图10所示。 从图10可以看出,轴向速度曲线具有良好的对称性。 在以中心为圆心的5mm半径以内的轴向速度为负值,而这一部分油相含量较高,当半径大于5mm时,整体的轴向速度从负值转变为正值,这部分区域集中大量水相,且轴向速度指向底流方向,这对分离油相是有利的。 从图10还可以发现,指向底流方向的轴向速度受固体颗粒密度影响较小,而在旋流器中心处,轴向速度随固体颗粒密度呈现出先增大后减小的趋势, 并且在密度为770kg/m3时取得最大值0.42m/s。 通过上文分析不同固体颗粒密度下固体颗粒运移轨迹,得出当固体颗粒密度小于且与油相密度相近时,它们之间的耦合作用较好, 因此固体颗粒密度为770kg/m3时流体的轴向速度较大。 而当固体颗粒密度逐渐增大时,固体颗粒逐渐分布在旋流器的外壁并向下运移,使轴向速度减小。

图10 H2截面上不同固体颗粒密度下轴向速度分布

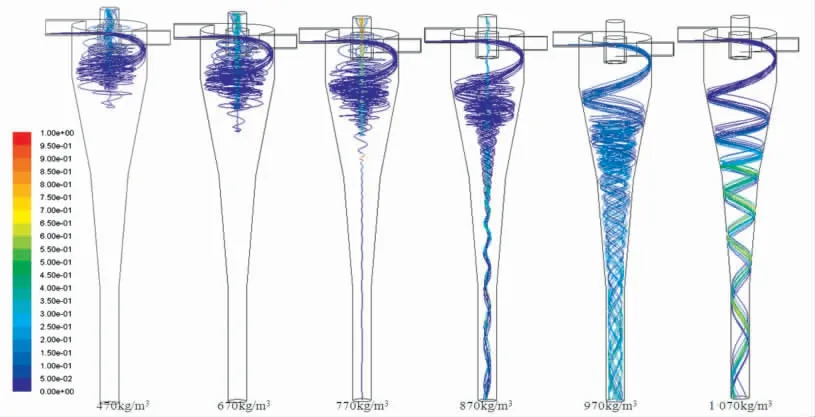

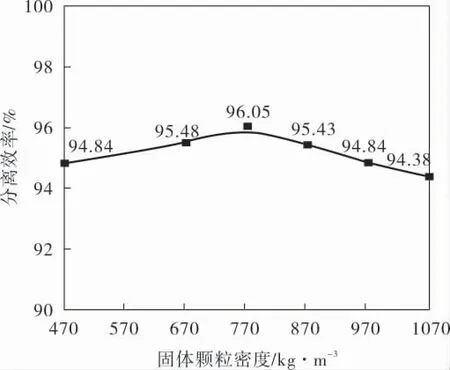

5.4 分离效率

不同固体颗粒密度下旋流器的多相耦合分离效率如图11所示。 由图11可以发现,随着固体颗粒密度的增加,分离效率呈先增加后降低的趋势, 固体颗粒密度从470kg/m3变化到1 070kg/m3,分离效率在94.38%~96.05%之间变化, 且都大于常规离心分离效率93.89%, 在固体颗粒密度为770kg/m3时,分离效率达到最高值96.05%。通过对固体颗粒分布及其运移轨迹、油相分布及其运移轨迹、速度场以及油水分离效率等方面的综合分析,得到固体颗粒密度为770kg/m3时,固体颗粒促进油水分离效果最好。

图11 不同固体颗粒密度下旋流器多相耦合分离效率对比

6 结论

6.1 基于水力旋流分离方法,提出了一种多相耦合分离方法, 采用CFD数值模拟方法验证了多相耦合分离方法的可行性。

6.2 对比分析多相耦合分离和常规离心分离条件下旋流器内的速度场、固体颗粒分布、油相分布、运移特性和分离效率,结果表明加入固体颗粒可以推动部分油滴,增加油滴所受的径向力和轴向力,加快油滴的径向速度和轴向速度,进而提高旋流器的分离效率,使旋流器的分离效率最大提高2.88%。

6.3 研究了不同固体颗粒密度对旋流器分离性能的影响规律,研究结果表明,当固体颗粒密度在470~1 070kg/m3范围内变化时, 旋流器的分离效率随固体颗粒密度的增加呈先增高后降低的趋势, 并在固体颗粒密度为770kg/m3时分离效率达到最大值96.05%。