利用氧化铁净化硫化氢的新工艺研究现状及展望

2021-04-09王秋迎郭斌任爱玲

王秋迎,郭斌,任爱玲

(1.河北科技大学 环境工程与科学学院,河北 石家庄 050018;2.挥发性有机物与恶臭污染防治技术国家地方联合工程研究中心,河北 石家庄 050018)

随着社会的不断发展和进步,人类在加强自我保护意识的前提下,环境保护意识也逐步得到了提升。硫化氢(H2S)作为一种有毒有害的废气,不仅会损害我们的身体健康还会使我们的日常生活受到影响,比如周围的环境和设施会受到不同程度的腐蚀影响,甚至污染事件还会造成各种各样的社会问题[1]。其治理技术一直受到人们的广泛关注。本文首先简要介绍了硫化氢的治理技术方法以及利用吸附法处理废气使用的工艺设备类型。在此基础上综述了国内外对应用转轮浓缩吸附技术的发展现状以及利用氧化铁净化硫化氢的研究进展。最后提出了利用转轮技术进行氧化铁吸附硫化氢的新组合处理工艺进行研究的展望。

1 硫化氢治理技术及吸附工艺设备类型

1.1 硫化氢治理技术

国内外脱除H2S的治理技术方法,目前可以归纳分为吸收法、吸附法、氧化法和生物法四种。

1.1.1 吸收法 物理溶剂吸收和化学溶剂吸收是应用吸收法最常见的两种方式。因为硫化氢是呈弱酸性的气体,所以常选用水或者呈弱碱性质的化学溶剂与硫化氢气体进行反应,对硫化氢进行吸收净化。这种吸收反应是可逆的。当硫化氢气体具有比较高浓度的时候,通常会选用物理溶剂吸收法。一般吸收剂会选择使用甲醇、N-甲基-2-吡咯烷酮、丙烯碳酸脂等有机溶剂。使硫化氢的分压得到降低就可以解除吸收,无需进行加热。化学溶剂吸收法是将硫化氢气体通入磷酸盐、硼酸盐、酚盐、氨基酸盐等吸收剂中与其发生化学反应的过程。另外,还可选用如二甘醇胺、二甘油胺、二乙丙醇胺、乙醇胺类、氨等弱碱水溶液作吸收剂。通常是通过常压加热来进行吸收剂的再生。

1.1.2 吸附法 对 H2S气体进行吸附净化的方法是利用了吸附剂具有高度密集的孔隙结构特点。 一般选用固定床吸附,并且通入吸附床层前的硫化氢气体应当是先经过预净化处理。将颗粒物粉尘等去除,防止吸附剂孔隙被堵塞。根据选用的吸附剂和硫化氢反应后能否再生的性质,将其分成可再生吸附和不可再生吸附两种。19世纪60年代后,早期通常会选择利用水合氧化铁作为可再生吸附剂。多数学者研究不可再生吸附剂常用的是氧化锌,氧化锌在常温条件下能与硫化氢发生放热的化学反应生成难于解离的硫化锌,所以会出现再生困难的情况。

1.1.3 化学氧化法 采用强氧化剂将H2S直接氧化分解生成硫单质的过程称为化学氧化法。当硫化氢的浓度不高时,可以选择通入具有强氧化性的气体将其氧化,这种方式称为干法氧化,产物除了硫单质还可以生成硫的氧化物。对硫化氢进行氧化净化多数还是会选择在呈弱碱性或中性的强氧化剂中进行,这种方式称之为湿法氧化,生成硫单质进而可以回收硫磺,获得一定的经济价值。

1.1.4 生物法 生物法主要包括生物膜法、生物过滤法和生物活性炭法。

生物膜法处理硫化氢气体的过程通常分成三个阶段:首先硫化氢气体先和水溶液接触,其次微生物吸收溶于水的硫化氢并且将其留在自身体内,最后微生物将体内的硫化氢作为营养转化为能量供给自身的生长和繁殖[2]。

目前采用生物过滤法处理硫化氢气体主要选用生物滤池和生物滴滤池两种反应器[3]。 其中,生物滤池的原理是在生物滤池内填充活性填料(如土壤、堆肥和泥炭等),然后使经过预湿处理后的硫化氢气体从底部进入滤池,最后被附着在活性填料上的微生物分解。生物滴滤池[4]是将硫化氢气体由池底通入填装惰性材料的反应器内,在气体向上运动的过程中与湿度较大的生物膜接触,被上面的微生物降解得到净化,做到在一个装置内同时吸收和处理硫化氢气体,最后得到净化后的气体再从池顶排出[5]。

生物活性炭去除硫化氢气体主要是利用了活性炭具有的生物能力[6-7]。 整个过程一般经过以下步骤[8-10]:①硫化氢废气从气膜扩散进入液膜;②扩散到液膜的废气利用浓度差运动到生物膜上并被生物膜上的微生物捕捉、吸收;③微生物将废气吸收后留在自身体内,最后作为营养和能源在代谢过程中被分解转化成硫单质和其他含硫化合物。

1.2 吸附工艺设备类型

吸附设备的原理主要是利用固体对于气体具有的吸附能力从而使有害气体能够被净化。固定床吸附设备、移动床吸附设备和流动床吸附设备一般是应用较多的类型。目前比较流行的还有转轮吸附设备[11]。

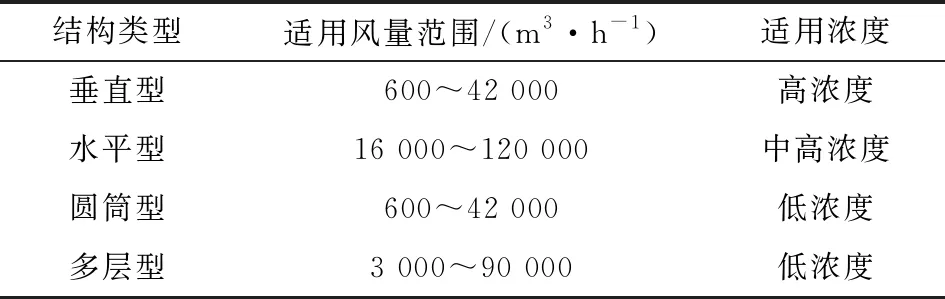

1.2.1 固定床吸附 固定床吸附顾名思义是自始至终都稳固不动的吸附装备,为了保证能够连续进行废气处理的工作需要,通常是由两台或者更多台的设备轮流交替进行吸脱附的工作。固定床吸附的设备可分为垂直型、水平型、圆筒型和多层型。根据硫化氢浓度和处理气量选择不同结构类型的固定吸附床,见表1。

表1 不同类型固定床适用情况Table 1 Appliciable situtation to different types of fixed bed

1.2.2 移动床吸附 移动床吸附工艺分为上箱体和下箱体两部分,其中吸附过程在上箱体中进行,脱附再生过程在下箱体中进行。这种工艺的主要运行步骤是首先上箱体内的吸附剂对废气进行吸附,饱和后的吸附剂在风力的作用下会移动进入到下箱体,然后吸附剂在下箱体内进行脱附操作,最后移动进入到上箱体再一次实现吸附作用。该工艺不仅具有较高处理废气的能力而且可以实现吸附剂的循环使用,降低运行成本[12]。

1.2.3 流动床吸附 流动床吸附设备主要由吸附、脱附、料封、吸附剂输送和冷凝回收5个部分组成。在流动床设备运行工作中,为了使吸附的效率更高,一些废气会向与吸附剂流动的反方向运动,因为这样可以使吸附剂和废气接触地更加完全和充分一些。当吸附剂达到饱和后,通过管外侧的热蒸气对吸附剂进行加热实现脱附再生,然后再送到吸附段继续进行吸附工作,同步实现了吸附剂再生和持续进行废气处理的工作。

1.2.4 转轮吸附 转轮吸附可以对废气持续的进行吸附工作。其运转工作的过程主要归因于利用了鼓风机具有一定的吹扫能力。以转轮浓缩净化VOCs为例,工作过程主要分为以下几个步骤:①废气在吸附区被吸附剂吸附得到净化后直接排出;②负载着废气的吸附剂转动到脱附区,经过与热空气的作用实现脱附再生,被脱附下来的 VOCs随着热空气流出;③被加热脱附的吸附剂经过转轮的转动转到冷却区进行降温,随后再进入吸附区开始进行下一轮吸附工作,如此循环往复。 因此,吸附剂可以在转轮不间断的运转下进行吸附、脱附、冷却的周期性工作,从而实现连续吸附净化废气。这种工艺主要适合于处理风量大且浓度较低的VOCs;有研究表明,该工艺对有机废气中的VOCs去除率可稳定达到95%左右,是一种高效且经济的处理工艺[13]。

2 国内外转轮吸附技术的发展现状

2.1 国外技术现状和发展趋势

欧美等国从1950年起就已经出现对气体进行先吸附富集,然后脱附浓缩,最后蓄热催化氧化处理的应用技术。在行业中占有绝大部分市场的公司主要有德国的Durr公司、美国的Megtec、Enguil公司和加拿大的Biothermica公司等。20世纪90年代中期,率先利用沸石分子筛独特的蜂窝状结构作为吸附剂应用到转轮工艺处理VOCs废气的公司是瑞典的Munters。随后,日本株式会社西部技研公司将陶瓷纤维基材纸压制成波纹和平板的形状便于使用无机粘合剂黏在一起,然后使这种基材原纸被涂满具有疏水性质的分子筛后卷成蜂窝状结构应用于转轮工艺净化VOCs。目前,由于欧美和日本应用转轮工艺净化废气的操作起步更早,所以生产和技术环节的核心部分掌握的更全面,使用也更为广泛。

2.2 国内技术现状和发展趋势

我国对转轮吸附的技术研究并不多,并且对沸石吸附浓缩设备的应用起步较晚。 国外具有生产技术的企业在我国境内相继设立了设备组装厂,因此我国生产企业的主要经营模式多以组装、代理为主。 但是沸石吸附剂作为技术的核心依旧依赖进口。不过,为了缩小与国外的差距,我国的各大科研院所和“双一流”高校的实验室加入到了对沸石和转轮吸附的研究队伍中,奠定了较好的研究基础。但是在系统化集成、核心材料研发、示范工程应用等方面还有一定的差距[14]。

3 氧化铁净化硫化氢的研究进展

氧化铁不仅储量丰厚、价格低廉,而且具有优秀的热力学性能、较高的硫容和反应活性。所以具有较高的脱硫效率,一般不低于90%。故被作为中高温煤气脱硫剂在海内外得到广泛研究和应用[15]。

最早的研究始于19世纪40年代,德国某钢铁公司在高温下通过燃烧铁氧体粉末将焦炉煤气中的高浓度H2S与Fe2O3反应除去[16]。所以氧化铁成为了早期研究净化H2S工作的突破口。研究表明,氧化铁在120~1 350 ℃时,对硫化氢的净化效率较高[17]。 Kobayashi等[18]和Ayala等[19]的研究表明,在350~600 ℃范围内氧化铁表现出了更好的热力学性能、更高的脱硫能力和易于再生的性质。Lin等[20]以氧化铁含量的多少为变量制备脱硫剂,得知氧化铁含量越高获得的脱硫性能就越好。这主要是因为纳米级的铁颗粒可以在丰富多孔性的脱硫剂结构中彻底疏散开,从而使脱硫剂拥有较高的反应活性。

此后,为了加强反应的传质与扩散以提高脱硫剂的脱硫反应活性,先后众多学者尝试将氧化铁负载到具有强吸附性能的载体上进行实验的研究。Yu等[21]将氧化铁负载到褐煤上,并通过实验研究发现大量的纳米级氧化铁颗粒遍布在褐煤表面以及丰富的孔隙中,这使得氧化铁在净化反应中可以和硫化氢气体拥有更高的接触面积从而提高了净化效率。陈勇等[22]将氧化铁负载到活性炭上,发现负载合适剂量的氧化铁后,脱硫剂的脱除速率会持续一段时间处于较高的硫容状态。李澜等[23]运用均匀沉淀的方法,将纳米氧化铁负载到凹凸棒上得到脱硫催化剂。结果表明:当氧化铁的平均粒径小于 10 nm 时,可得到的最大硫容为29.98%。施祺儒等[24]利用浸渍法将氧化铁负载到凹凸棒载体上制备了氧化铁脱硫剂,并进行脱除和再生实验。通过对制备条件进行优化,得到最大硫容为17.64%的脱硫剂,再生率为58.73%; 经过升高温度鼓风,再生率可达68.76%。东北石油大学的申立鹏等[25]选用 Fe2O3和 Co3O4作为活性组分,负载到活性炭上制得了具有较高活性的 Fe2O3-Co3O4/AC吸附剂。通过实验测得,在最佳工艺条件下吸附剂的饱和硫容为116.4 mg/g,脱硫率为59.7%。Yin等[26]选用Fe-Mo为活性组分负载到褐煤上,在对 H2S的吸附性能研究时发现,在不同温度下金属 Mo确实能够提高脱硫剂的性能,但决定脱硫性能高低的关键依旧是氧化铁含量的多少。

氧化铁作为脱硫剂的主要成分还引发了众多学者对其再生能力的研究。Mi等[27]在经历1次硫化和再生实验之后,发现硫容大约下滑了10%。但是在经历过2次硫化和再生循环之后,氧化铁脱硫剂的硫容便基本不再变化。Brooks等[28]的研究结果表明,在400~750 ℃时,氧化铁可与二氧化硅混合。 通过对得到的产物进行实验发现,该吸附剂能够使H2S浓度降低到200 mg/L以下。 而且在 950 ℃ 时,还可以在空气或者水蒸气气氛下完全再生。太原理工大学煤化所的学者为了得到更好的反应活性和机械性能的脱硫剂,制备的脱硫剂活性组分为赤泥且加入黏土作为粘结剂[29-30]。实验表明,该脱硫剂的硫容在前4次循环中几乎没有下降,测试中表现良好。但是,可能是由于连续进行高温脱附再生实验使得脱硫剂的孔隙结构发生了变化,所以导致在第5次实验中的硫容明显减小。此后,王德海等[31]在氧化铁中加入氧化钼作为助剂负载到粉煤灰上,得到较高脱硫效率的同时再生性能也得到了提高。冯宇[32]采用微波固相法获得了氧化铁脱硫剂,并进行了硫化和再生实验的循环操作。结果表明,通过微波加热制备的氧化铁在H2S脱除上具有更高的反应活性,在650 ℃、空速为3 000 h-1,氧气浓度为4%时的脱硫剂再生性能最优。

4 总结展望

硫化氢是恶臭气体中的一种,主要来源于石油化工、污水处理和生活垃圾处理等工作中;而且污染呈现出日益严重的趋势,已经影响到我们的身体健康和生活环境。传统的脱硫方法存在着各式各样的不足,比如:吸收剂再生困难、设备工艺过于复杂而处理成本过高等。 所以成本低廉且经济效益高效,对环境友好的绿色脱硫方式成为现在众多学者研究的主流方向。

氧化铁作为净化H2S的主要活性组分,其来源广泛,资源丰富,所以成本较低;与H2S反应速度快、具有较高的反应活性和硫容,更有高达90%以上的脱硫效率,所以在国内外被广泛的应用研究。 干法脱硫中应用最多的一种方法就是吸附法,该方法具有对环境友好污染小、工艺简单、吸附性能良好且再生性能强的优点。 转轮吸附技术是一种得到全世界认可的最高效的废气吸附处理技术,浓缩转轮在处理区、再生区和冷却区三部分区域内连续运转。与传统的净化H2S气体的工艺相比较来看,转轮吸附法的开启和停止反应操作反应时间更加迅速、吸附净化效率较高且占地面积小等优点。目前将氧化铁作为吸附剂与转轮吸附设备结合处理硫化氢的方法国内鲜有研究,因此可以尝试根据吸附剂的穿透硫容和穿透时间以及再生过程所需要的温度和气量得到转轮运行所应匹配的转速、再生风量以及温度等参数。 故根据选取氧化铁吸附剂的吸附和再生性能参数应用于转轮设备进行处理又为对不同工业类型产生的硫化氢气体进行处理提供了新的研究思路。