乳化条件对稠油乳状液黏度和稳定性的影响

2021-04-09张婉莹李小玲吴玉国

张婉莹,李小玲,吴玉国

(辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001)

稠油具有黏度高、密度大和流动性差的特征。稠油乳化降黏技术因其工艺简单、安全性高而被广泛使用,其原理是稠油与合适的表面活性剂相作用,从而形成稳定、黏度低、阻力小的稠油水包油(O/W)型乳状液[1]。稠油乳化降黏技术的研究主要集中在乳状液的稳定性和流变性评估上[2-3]。表面活性剂类型和乳化温度等诸多因素可对乳状液降黏率和分水率造成影响[4-6]。不同类型的表面活性剂与碱进行复配,可以有效地对稠油产生乳化作用[7]。两性表面活性剂通常与其他表面活性剂具有协同作用[8],而碱作为一种乳化助剂,有利于稠油乳状液的稳定性,有机碱可以在一定程度上替代无机碱,可以有效减少管道腐蚀和结垢[9]。本文研究开发了一种新型的两性表面活性剂与有机碱的二元复合体系,从黏度和稳定性两个方面评价了该复合体系的乳化效果,研究了两性表面活性剂与有机碱间的稠油降黏协同作用。系统评价表面活性剂质量分数、碱质量分数、油水比、乳化温度及搅拌速度对稠油O/W型乳状液黏度的影响,并从微观角度研究分析了液滴平均粒径对稠油黏度的影响,对稠油安全经济输送工艺的研究与应用提供参考。

1 实验部分

1.1 材料与仪器

油样为辽河油田某区块稠油,50 ℃黏度为457.9 mPa·s;椰油酰胺基丙基甜菜碱(CAB-35),工业级;三乙醇胺(TEOA,纯度超过99%),化学纯。

DHR流变仪;FBRM S400聚焦光束反射测量仪;DC0506N低温温度箱;HJ-5多功能混合器。

1.2 稠油乳状液的制备

将稠油和表面活性剂溶液以7∶3的体积比混合,在50 ℃的恒温水浴中恒温30 min。通过数字式电动混合器以300 r/min的速度搅拌5 min,制备稠油乳状液。

1.3 实验方法

1.3.1 乳状液稳定性测量 通过传统的测试瓶法分析乳状液的静态稳定性。将制得的乳状液倒入50 mL比色管中,置于50 ℃水浴中。每30 min测量一次分离出的水量。样品静置24 h后测量乳状液的总体积。进行三组平行实验,结果取平均值。

1.3.2 乳状液黏度测量 剪切速率为0~200 s-1,操作温度保持在50 ℃。通过DHR流变仪测量制备乳状液的黏度,以分析稠油乳状液的降黏率。进行三组平行实验,结果取平均值。

1.3.3 乳状液液滴微观形态测试 控制乳状液的油水比、乳化温度、搅拌速度,将FBRM的镜头固定于乳状液液面下2/3处,启动转子,15 min后用FBRM监测乳状液液滴尺寸变化情况。

2 结果与讨论

2.1 两性表面活性剂复配体系对稠油乳化的影响

以CAB-35为主要试剂,制备不同质量分数(0.1%~1.5%)的CAB-35溶液,分析了两性表面活性剂含量对稠油乳状液黏度和稳定性的影响,结果见表1。

表1 CAB-35质量分数对稠油乳状液黏度和分水率的影响Table 1 Effect of CAB-35 mass fraction on viscosity reduction and water separation of viscous crude oil

由表1可知,随着表面活性剂质量分数的增大,稠油乳状液黏度呈现出先减小后上升的趋势,CAB-35 质量分数为0.75%时,乳状液黏度最小,为(17.79±0.25)mPa·s。CAB-35质量分数增加至1%时,反而使乳状液黏度增大,降黏率均能达到94%以上。

为了进一步提高CAB-35对稠油的乳化效果,将CAB-35与碱复配,研究CAB-35/碱二元体系对稠油乳化影响。CAB-35质量分数为0.75%,有机碱TEOA质量分数为0.1%~0.4%,实验结果见表2。

表2 TEOA质量分数对稠油乳状液黏度和分水率的影响Table 2 Effect of TEOA mass fraction on viscosity reduction and water separation of viscous crude oil

由表2可知,随着碱质量分数的增大,乳状液分水率减小,TEOA的质量分数为0.1%时,分水率达到(11.3±0.6)%,黏度增大到(21.78±0.17)mPa·s,但能满足稠油管输黏度的需求,降黏率达到(95.24±0.04)%。

CAB-35的加入使得更多表面活性剂分子吸附在油水界面上,界面张力明显下降,同时液滴所带电荷数量较多,电荷斥力较大,使相邻油滴之间的聚并变得困难,体系表观黏度较低[10]。当CAB-35质量分数增加至1%时反而使乳状液黏度增大。随着表面活性剂质量分数的上升,油水界面处吸附的表面活性剂颗粒数目增加,界面膜紧密排列,油水界面膜厚度增加,乳液中的油滴直径减小,油滴更稳定均匀地存在于水相中,表现为体系的黏度增大,稳定性增加[11]。CAB-35在中性水溶液中不显示阴离子和阳离子性质,始终以盐或两性离子的形式存在,分子中既有带正电荷的季胺基,又有带负电荷的羧基[12],因此相邻分子间存在静电吸引,界面膜能够吸附大量的电荷,加大了乳状液液滴间静电斥力,这均促使乳状液的稳定性提高。

碱是一种重要的乳化助剂,与表面活性剂对稠油的乳化有协同作用。原油中包含的酸性物质可以被碱活化,有机碱可以促进稠油中酸性成分的电离,由于碱质量分数的增加,生成的羧酸负离子质量分数变大,与CAB-35分子共同吸附在油水界面上,乳状液相转变现象不明显,液滴间距变小,相互作用力增强,乳状液稳定性增强。但由于此时油滴聚并带有相互排斥的电荷,所以表现为体系表观黏度要比未加碱时高。同时,随着TEOA含量增加,越来越多的酸性组分发生水解反应[13],生成更多带有负电荷的界面活性物质石油酸皂,反应产生的物质和表面活性剂在油水界面形成紧密的吸附膜,提高了O/W乳状液的稳定性。油水界面上的负电荷被中和的数量增多,表面的扩散双电层程度大,使界面膜变薄,液滴间的静电排斥势能降低[14]。石油酸皂的羧基负电荷与两性表面活性剂分子的季胺基正电荷存在静电引力,使小液滴聚并成大液滴,在水中分布更加密集,聚集成大液滴,液膜间距变小,体系黏度随TEOA质量分数的增加而增大,稳定性增强。

2.2 不同影响因素下黏度和液滴粒径关系的研究

2.2.1 油水比对稠油乳化的影响 油水比较大时,在一定程度上能提高输量、减少水资源的使用,管输效率高从而提高输油经济性。但也可能导致乳状液黏度上升或在输送过程中破乳,进而造成管输成本增加。在温度50 ℃,搅拌速度300 r/min不变的条件下,油水比对乳状液液滴分布的影响见图1和图2。

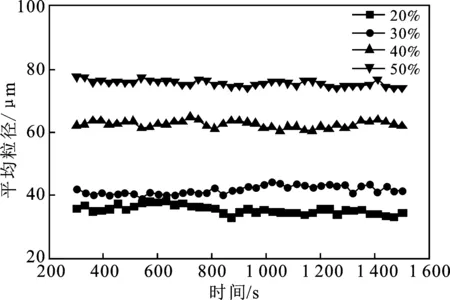

图1 不同含水率下油水乳状液平均粒径变化曲线Fig.1 Change curve of average particle size of oil-water emulsion at different water content

图2 油水比对稠油乳状液黏度和粒径的影响Fig.2 Effect of oil-water ratio on viscosity and particle size of viscous crude oil emulsion

由图1可知,当含水率不变时,乳状液的粒径大小变化不大,不同含水率的乳状液液滴平均粒径存在差别,且平均粒径大小相差较大,随着含水率的增大,粒径增大。含水率为30%时,乳状液平均粒径约为40 μm。图2给出了油水比、乳状液黏度及平均粒径三者的关系。

由图2可知,随着油水比的增加,乳状液的粒径变小,黏度逐渐增大,降黏率逐渐减小。分子取向观点表明,在不相溶的两相液体中,作为连续的相,会产生范德华引力,使液滴发生形变,界面张力和分散相的黏度有保持其稳定的作用。当分散相(稠油)的体积分数<70%时,乳状液液滴间距较大,黏度主要与体系中的连续相(水)的黏度有关。当分散相(稠油)的体积分数超过70%后,分散相介质不再连续,乳状液液滴数量增加,碰撞与摩擦阻力增大,体系的黏度与体系中的分散介质(水)和分散相(稠油)的黏度有关。含水率的增多,乳状液液滴个数也增多,液滴大小分布不均匀,液滴之间的碰撞几率变大,液滴碰撞聚集之后,将形成大液滴,乳状液不稳定[15]。随着内相体积分数增加,油滴间距迅速减小,油滴之间的作用力增大,表现为液滴粒径变小、油珠间的液膜变薄,导致流动过程中液滴的碰撞频率增加、摩擦阻力增大[16],黏度升高、降黏率降低,乳状液分水率逐渐降低,对应乳状液更加稳定。

2.2.2 温度对稠油乳化的影响 采用稠油管道输送加热工艺,降低稠油黏度,以减少管路中的摩阻损失,乳化温度直接影响到乳化剂在油水界面上的吸附状态、油滴的布朗运动,进而影响乳状液的黏度。在油水比7∶3,搅拌速度300 r/min不变的条件下,温度对乳状液液滴分布的影响见图3和图4。

图3 不同温度下油水乳状液平均粒径变化曲线Fig.3 Change curve of average particle size of oil-water emulsion at different temperatures

图4 温度对稠油乳状液黏度和粒径的影响Fig.4 Effect of temperature on viscosity and particle size of viscous crude oil emulsion

由图3可知,乳化温度不变时乳状液粒径变化不大,温度不同时,乳状液平均粒径液滴粒径相差明显,随着温度升高,乳状液平均粒径增大。温度为50 ℃时,乳状液平均粒径约为40 μm。

由图4可知,随着温度的升高,乳状液的粒径变大,黏度逐渐减小,降黏率逐渐增大。乳化温度的适当增加可以加速油滴在水相中的分散,继续升高温度会增加粒子的布朗运动,加快油珠的絮凝和上浮速度,不利于乳状液的稳定[17]。随着乳化温度升高,稠油中胶质、沥青质等物质的溶解度增大,吸附在油水界面的物质减少,导致与碱反应生成的石油酸皂减少,稠油的黏度降低、更容易乳化。同时,乳状液液滴的分子热运动更加剧烈,使其从液滴界面上逐渐分离出来,体系更为分散,油水界面电荷密度降低,静电排斥力减弱[4],液滴的界面张力随之减弱,液滴的絮凝、聚并变得更快,呈现出随着温度升高,乳状液液滴平均粒径显著增大的规律。乳状液体系中液滴与液滴间的距离增大,液滴之间的剪切作用力的减小,宏观上表现为乳化温度升高,乳状液黏度减小。

2.2.3 搅拌速度对稠油乳化的影响 搅拌速度一定程度上影响稠油乳状液黏度,搅拌速度使油滴粒径分布不均匀,进而影响乳状液的黏度。在温度 50 ℃,油水比7∶3不变的条件下,搅拌速度对乳状液液滴分布的影响见图5和图6。

图5 不同搅拌速度下油水乳状液平均粒径变化曲线Fig.5 Change curve of average particle size of oil-water emulsion at different stirring speeds

图6 搅拌速度对稠油乳状液黏度和粒径的影响Fig.6 Effect of stirring speed on viscosity and particle size of viscous crude oil emulsion

由图5可知,搅拌速度不变时,乳状液粒径变化不大,随着搅拌速度升高,乳状液粒径减小。搅拌转速为300 r/min时,既能获得较小的液滴大小,同时剪切速率也不会造成形成的乳状液的破坏,乳状液平均粒径约为40 μm。图6给出了搅拌速度、乳状液黏度及平均粒径三者的关系。

由图6可知,随着搅拌速度的增加,影响了原油中胶质、沥青质的原有结构,乳状液的平均粒径变小,黏度逐渐增大,降黏率逐渐减小[18]。搅拌速度增加,加速了水在油中的分散,液滴直径减小,使得分散相更均匀地分散在连续相中,乳状液中分散相液滴数量增加,液滴之间相对间距减小,乳状液更加细密。在剪切过程中,剪切阻力变大,平均粒径减小,乳状液的流型由牛顿流体转变为假塑性流体。此外,搅拌速度越高,油滴的布朗运动越剧烈[19],几种作用综合导致随着搅拌速度的增大,乳状液的黏度减小,降黏率增大。

3 结论

(1)以CAB-35为主剂时,CAB-35的质量分数为0.75%,乳化黏度为17.79 mPa·s。当CAB-35的质量分数增加到1%时,乳状液的黏度开始增加。当TEOA与CAB-35配合使用时,随着有机碱质量分数的增加,有机碱与稠油中的酸性成分发生反应,季胺正电荷和羧基负电荷的静电引力可以提高稠油的稳定性,降黏率达到95.24%。

(2)随着油水比的增加,乳状液液滴平均粒径变小,黏度逐渐增大,乳状液更加稳定。温度升高,吸附在油水界面的物质减少,乳状液液滴的布朗运动更加剧烈,乳状液液滴平均粒径变大,黏度逐渐减小,乳状液稳定性越差。随着搅拌速度的增加,能形成较小的液滴,乳状液液滴平均粒径变小,黏度增大,乳状液稳定性增强。