采用加盐氧化焙烧—硫酸浸出工艺从铜阳极泥中回收铜和银

2021-04-08张二军

张二军,肖 芬

(1.郴州市聚兴环保科技有限公司,湖南 郴州 423000;2.郴州市中恒项目管理有限公司,湖南 郴州 423000)

在铜冶金过程中,由于金属间的理化性质差异,精矿中的金、银、铂、钯等贵金属被富集在粗铜中,粗铜通过电解得到电解铜,金、银、铂、钯等留在阳极泥中[1-3]。阳极泥的处理方法有多种,以湿法居多。湿法处理铜阳极泥所用浸出剂主要是硫酸[4-8],同时加入一定量氧化剂,如双氧水、氯化铁、二氧化锰、高锰酸钾、氯酸钠等,铜被浸出到浸出液中,金、银等留在浸出渣中。浸出渣中的银可采用火法[9]或氯化—氨水浸出法回收[10],但通常工艺流程长,银损失量较大。铜阳极泥中银含量较高,直接用硝酸浸出会产生大量氮氧化物[11],操作环境较差。采用预处理—联合法回收[12-14]铜、银,不仅生产成本较高,还会使阳极泥中的铅、铋、锡等金属部分浸出,不利于下一步综合回收。硫酸化焙烧—浸出法[15-16]虽流程较短、贵金属回收率也较高,但操作环境差,尾气处理不易到位,容易造成二次污染。目前,在操作环境较好条件下,通过预处理—直接浸出法从铜阳极泥中回收银的工艺研究相对较少。

试验研究在环境相对友好条件下,根据阳极泥中各金属元素性质,对阳极泥进行氧化焙烧,将其中的铜、银转化为氧化铜、氧化银,然后用硫酸浸出,使铜、银分别以硫酸铜和硫酸银形式转入溶液中,从而与其他有价金属分离,利用较短流程实现铜、银的有效回收。

1 试验部分

1.1 试验原料

试验所用铜阳极泥取自某电解铜企业,主要成分见表1。

表1 铜阳极泥的主要成分 %

1.2 试验原理及方法

铜电解阳极泥中的铜、银主要以氧化物和单质形式存在。铜阳极泥中加入适量硝酸钠,混匀后放入马沸炉中焙烧,其中的单质铜、单质银被氧化成氧化物,再用适量硫酸浸出,将氧化铜、氧化银以硫酸铜、硫酸银形式转入溶液,过滤后采用氯化沉银、电解铜工艺回收银和铜。

铜阳极泥氧化焙烧过程中发生的反应如下:

硫酸浸出过程中发生的反应如下:

50 g烘干铜阳极泥中加入适量硝酸钠,拌匀后放入马沸炉中,在一定温度下进行焙烧。焙烧后取出,放入盛有250 mL硫酸溶液的烧杯中,水浴加热并加入硫酸搅拌浸出,浸出后过滤。考察硝酸钠用量、焙烧温度、焙烧时间对铜阳极泥焙烧效果的影响,以及硫酸用量、液固体积质量比、浸出温度、浸出时间对铜、银浸出率的影响。

溶液中的金属元素采用化学滴定法测定。

2 试验结果与讨论

2.1 铜阳极泥的氧化焙烧

将不同条件下焙烧的铜阳极泥用硫酸浸出。浸出条件:硫酸质量为铜阳极泥质量的30%,液固体积质量比5/1,反应温度85 ℃,反应时间3.0 h。根据铜、银浸出率确定最佳焙烧条件。

2.1.1 硝酸钠用量对铜阳极泥焙烧的影响

铜阳极泥50 g,在焙烧温度750 ℃、焙烧时间3.0 h条件下考察硝酸钠用量对铜、银浸出率的影响,试验结果如图1所示。

图1 硝酸钠用量对铜、银浸出率的影响

由图1看出:随硝酸钠用量加大,铜阳极泥中的单质银和单质铜逐渐转化为氧化银和氧化铜,铜、银浸出率逐渐提高;硝酸钠用量为7.5 g时,单质银和单质铜基本全部氧化,铜浸出率达到平衡;而硝酸钠用量为10 g时,银浸出率达到最高,后趋于稳定。综合考虑,确定硝酸钠用量以10 g为最佳,此时铜、银浸出率均在96%以上。

2.1.2 焙烧温度对铜阳极泥焙烧的影响

铜阳极泥50 g,在硝酸钠用量10 g、焙烧时间3.0 h条件下考察焙烧温度对铜、银浸出率的影响,试验结果如图2所示。

图2 焙烧温度对铜、银浸出率的影响

由图2看出,温度对铜阳极泥焙烧效果有较大影响:随温度升高,单质铜、单质银被氧化成氧化铜和氧化银,铜、银浸出率逐渐升高;焙烧温度为650 ℃时,单质银和单质铜基本转化完全,铜、银浸出率均达平衡。综合考虑,确定焙烧温度以650 ℃为宜,此时阳极泥中的铜、银已基本转化为氧化铜和氧化银,铜、银浸出率均在96%以上。

2.1.3 焙烧时间对铜阳极泥焙烧的影响

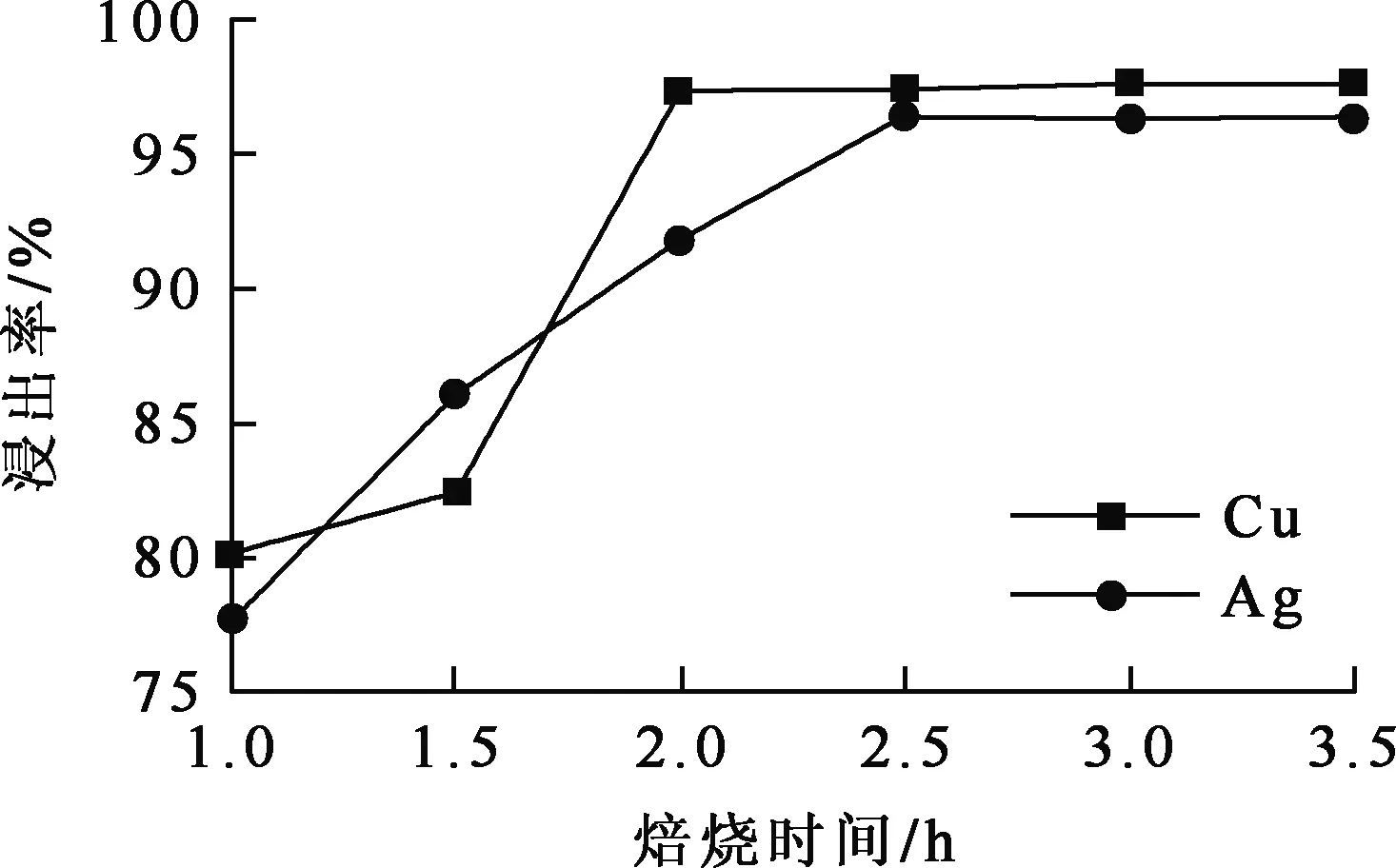

铜阳极泥50 g,在硝酸钠用量10 g、焙烧温度650 ℃条件下考察焙烧时间对铜、银浸出率的影响,试验结果如图3所示。

图3 焙烧时间对铜、银浸出率的影响

由图3看出:随氧化时间延长,单质银和单质铜在高温和氧化剂充足条件下逐渐转化为氧化银和氧化铜;铜的氧化反应时间相对较短,需要2.0 h, 而银的氧化反应时间相对较长,需要2.5 h。 综合考虑,确定焙烧时间以2.5 h为宜,此条件下,铜、银浸出率均在96%以上。

2.2 焙烧产物的硫酸浸出

铜阳极泥50 g,在硝酸钠用量10 g、焙烧温度650 ℃、焙烧时间2.5 h条件下进行氧化焙烧,焙烧产物用硫酸浸出,考察硫酸用量、液固体积质量比、浸出温度、浸出时间对铜、银浸出的影响。

2.2.1 硫酸用量对铜、银浸出的影响

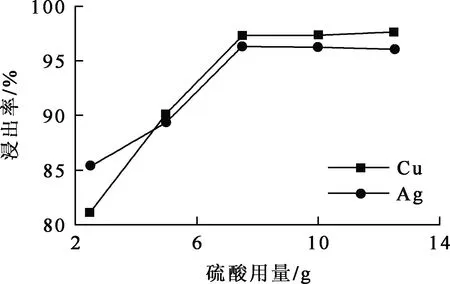

铜阳极泥50 g,在液固体积质量比5/1、浸出温度85 ℃、浸出时间3.0 h条件下考察硫酸用量对铜、银浸出率的影响试验结果如图4所示。

图4 硫酸加入量对铜、银浸出率的影响

由图4看出:铜阳极泥经氧化焙烧后,其中的银和铜基本上均转化为氧化物,用硫酸浸出时分别以硫酸银和硫酸铜形式转入溶液中;随硫酸用量增大,铜、银浸出率升高;硫酸用量为7.5 g时,铜、银浸出率趋于稳定。综合考虑,确定硫酸用量以7.5 g为宜。

2.2.2 液固体积质量比对铜、银浸出率的影响

铜阳极泥50 g,在硫酸用量7.5 g、浸出温度85 ℃、浸出时间3.0 h条件下考察液固体积质量比对铜、银浸出率的影响,试验结果如图5所示。

图5 液固体积质量比对铜、银浸出率的影响

由图5看出:液固体积质量比分别为4/1、5/1时,铜、银浸出率趋于稳定;浸出后,溶液温度较高,过滤后温度逐渐下降,硫酸铜可能会有少量结晶。为保证硫酸铜、硫酸银在常温下不结晶,综合考虑,确定适宜的液固体积质量比以5/1为宜。

2.2.3 浸出温度对铜、银浸出率的影响

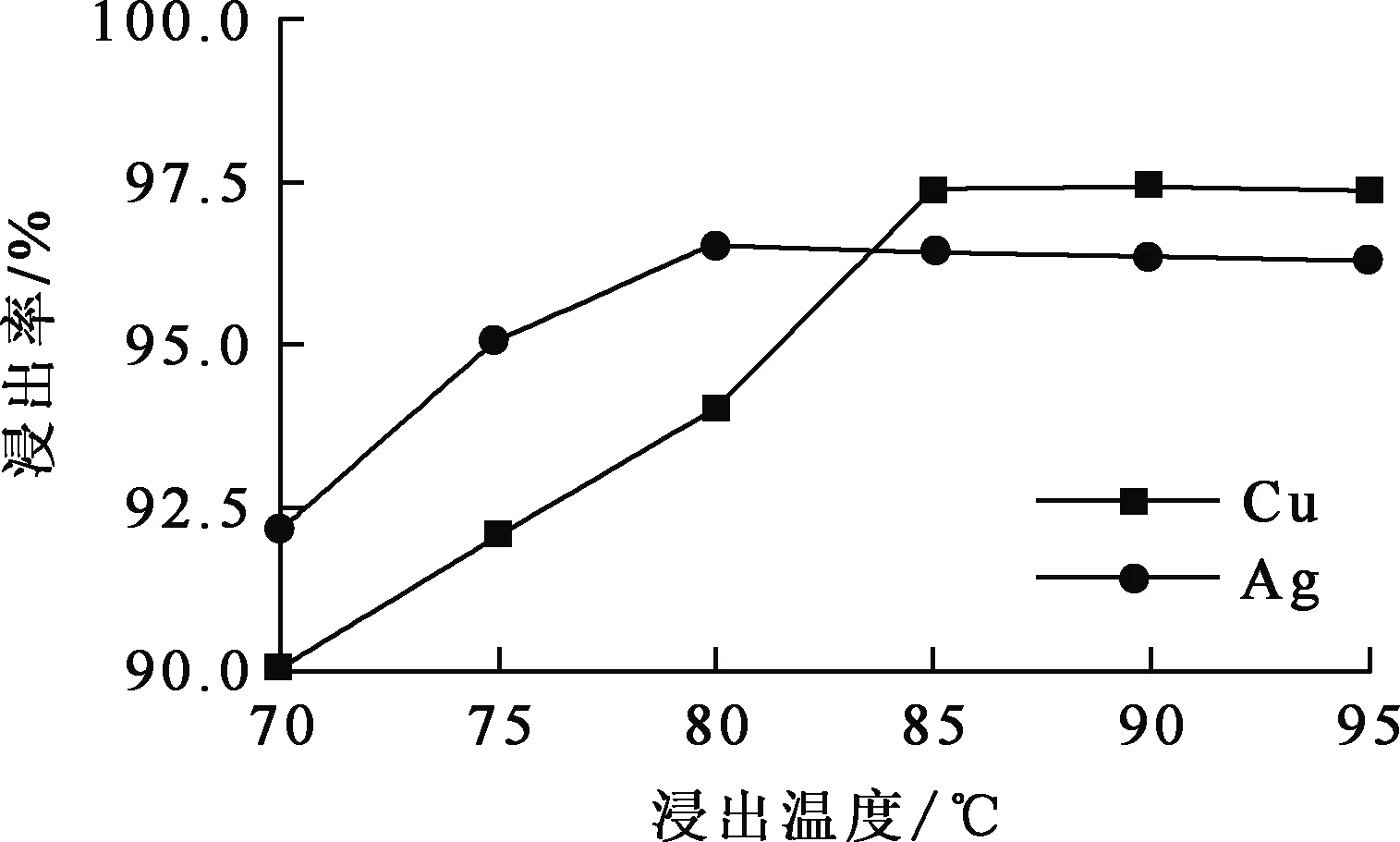

铜阳极泥50 g,在硫酸用量7.5 g、液固体积质量比5/1、浸出时间3.0 h条件下考察浸出温度对铜、银浸出率的影响,试验结果如图6所示。

图6 浸出温度对铜、银浸出率的影响

由图6看出:浸出温度在75~95 ℃范围内对氧化银、氧化铜与硫酸的反应有一定影响但影响不大;相较而言,温度对氧化铜的浸出速率影响稍大;80 ℃时银的浸出趋于平衡,而铜的浸出在85 ℃时趋于平衡。综合考虑,确定浸出温度以85 ℃为宜。

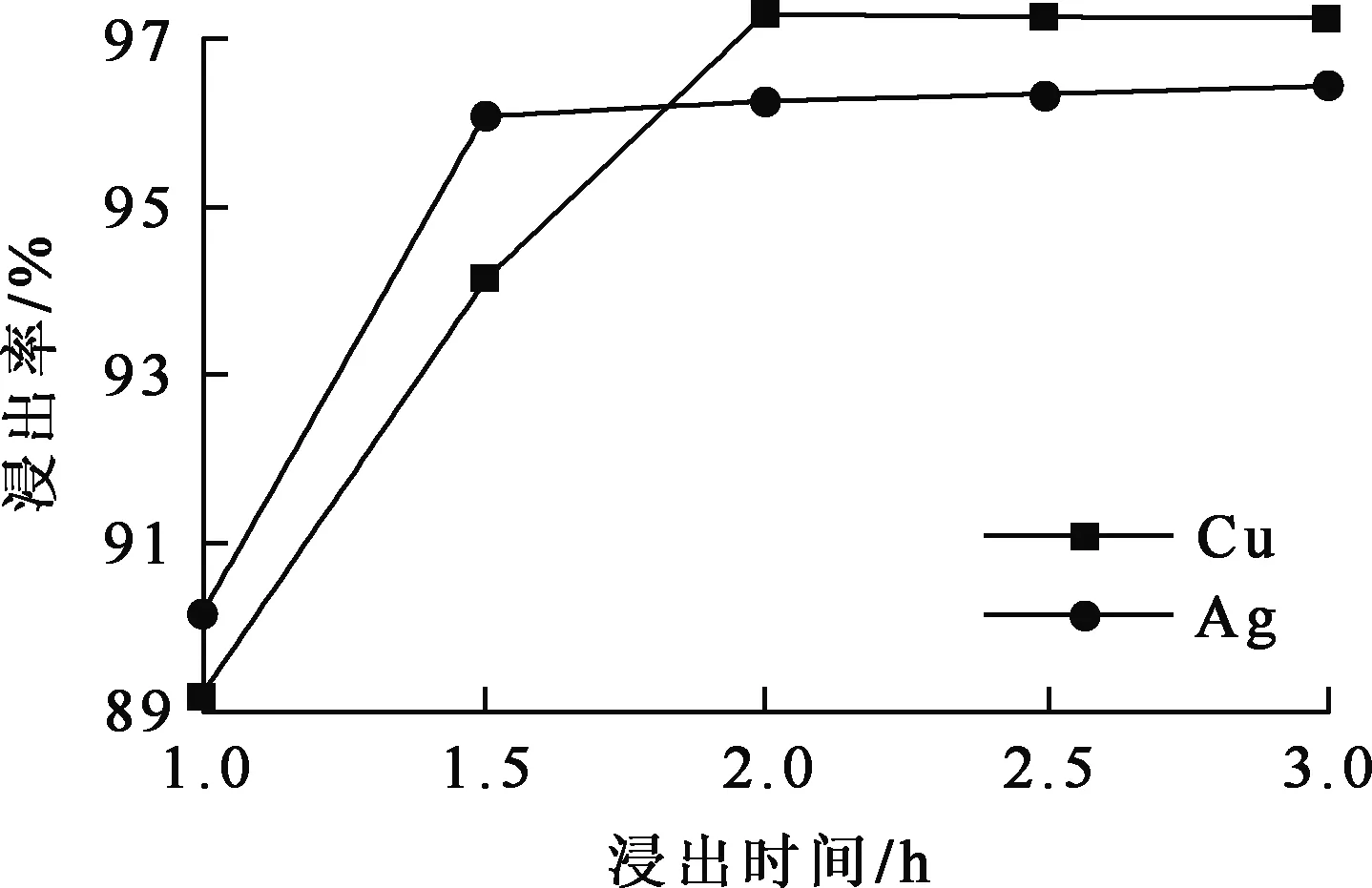

2.2.4 浸出时间对铜、银浸出率的影响

铜阳极泥50 g,在硫酸用量为7.5 g、液固体积质量比5/1、浸出温度85 ℃条件下考察浸出时间对铜、银浸出率的影响,试验结果如图7所示。

图7 浸出时间对铜、银浸出率的影响

由图7看出:氧化银的反应速率更快,在1.5 h时达到平衡;而氧化铜的反应达到平衡需要2.0 h。综合考虑,确定最佳浸出时间为2.0 h。

3 综合试验

取100 g铜阳极泥,加入20 g硝酸钠,在650 ℃下焙烧2.5 h;所得焙烧产物再用硫酸浸出,硫酸用量15 g,液固体积质量比5/1,浸出温度85 ℃,浸出时间2.0 h。结果表明,铜、银浸出率分别为96.38%、96.67%,浸出效果较好。

4 结论

采用氧化焙烧—硫酸浸出工艺处理铜阳极泥,其中的铜、银有较好回收效果,且流程短,环境友好。适宜条件下,铜、银浸出率分别为96.38%、96.67%。