亚硝酸盐型同步脱氮除硫工艺单质硫产率及特性

2021-03-30陈柯序王凯权楼菊青王如意李强标浙江工商大学环境科学与工程学院浙江杭州310018

孙 月,陈柯序,王凯权,楼菊青,王如意,李强标,蔡 靖(浙江工商大学环境科学与工程学院,浙江 杭州 310018)

味精、制糖、皮革、化工等行业常排放大量含硫废水[1-2],废水中所含S2-具有高毒性及很强的腐蚀性,对人类健康和生态环境带来极大损害[3].目前工程中常采用物理化学法处理含硫废水[4-6],如氧化法、化学沉淀法等.这些方法需曝气或外加化学药剂,成本昂贵[7].而生物法好氧脱硫也需 O2为电子受体来氧化 S2-,近年来有研究者提出了同步脱氮除硫工艺[8],即以硝化工艺产物 NO3-(或NO2-)为电子受体,既可去除废水中S2-,又可得到可回收资源S0,以废治废,具有极高的应用价值及市场前景.

目前,关于同步脱氮除硫工艺的研究大多集中在以NO3-作为电子受体且后期存在亚硝酸盐积累的问题.王威等[9]利用 EGSB反应器在硫氮比为5:2时进行同步脱氮除硫,在进水 NO3-50mg/L 时,出水已出现 NO2-;李军等[10]在连续流条件下进行脱S、脱N及产S0,但出水 NO2-积累达到 64%;蔡靖等[11]也提出电子受体(NO3-)过量时,还原产物由 N2向NO2-转化,抑制硝酸盐型工艺高效运行.于是研究者提出亚硝酸盐型同步脱氮除硫工艺,且短程硝化工艺的兴起,也为该工艺提供了必要的电子受体 NO-.2从标准吉布斯自由能变化角度看,亚硝酸盐型同步脱氮除硫工艺相较硝酸盐型更易进行.既然 S2-和NO2-的化学性质较为活泼,同步脱氮除硫化学反应可自发进行,那么生物在该工艺过程中作用如何?Mahmood等[12]采用UASB反应器运行亚硝酸盐型同步脱氮除硫工艺,主要针对S2-和NO2-容积去除负荷进行研究.蔡靖等[13]则发现亚硝酸盐型同步脱氮除硫工艺相较硝酸盐型工艺可实现较短的水力停留时间.Gilles等[14]以S2-为电子供体进行NO2-还原,发现污泥呈棕色并有黄色颗粒生成,推测为单质硫.以上研究并未针对工艺中化学反应过程及单质硫特性深入探究.此外,S0是同步脱氮除硫工艺中的重要产物,目前仍有研究停留在以 S质量平衡计算S0产量[15],与出水中实际S0产量是否相符有待验证.基于此,本文以亚硝酸盐型同步脱氮除硫工艺作为研究对象,将化学试验作为对照,研究亚硝酸盐型同步脱氮除硫工艺中基质去除性能,重点关注 S0产率(实测)和特性,以期为该新型工艺回收S0提供相关依据.

1 材料与方法

1.1 试验废水

试验废水为模拟废水,其组成为 NaHCO3(1g/L)、MgCl2(1g/L)、KH2PO4(1g/L)、(NH4)2SO4(0.24g/L)和微量元素液(1mL/L)[13].S2--S和NO2--N以 Na2S 9H2O(分析纯)和 NaNO2(分析纯)提供,其中S2--S浓度梯度为 60mg/L、120mg/L、180mg/L、240mg/L和300mg/L,相应NO2--N则根据硫氮比3:2进行添加.进水pH值保持在(7.0±0.1).

1.2 试验装置与方法

采用序批式反应器(SBR),其有效容积 250mL,并置于30℃恒温摇床中(转速为100r/min).

化学对照组(即Abiotic SBR),先将模拟废水(除Na2S·9H2O和NaNO2外)加入到SBR中,将反应器在121℃下灭菌 30min;待反应器完全冷却后,分别过0.22μm滤膜添加含Na2S 9H2O和NaNO2浓缩液;调节pH值后立刻取样测定进水基质浓度.反应器运行 24h后,再次取样测定出水基质浓度.每个浓度实验设置3组平行,取平均值进行分析.

生物试验组(即Biotic SBR),SBR中接种50mL已经驯化的同步脱氮除硫污泥,其污泥浓度为 VSS 5.66g/L.进水后立刻取样测定进水基质浓度,反应器运行 24h后,则再次取样测定出水基质浓度.出水指标需稳定达 3个周期以上,取每个浓度梯度下出水基质浓度平均值进行分析.

1.3 分析方法

pH 值由 pH 计(雷磁 PHS-3C)测定;亚硝酸盐(NO2--N)采用N-(1-萘基)-乙二胺光度法测定;硝酸盐(NO3--N)采用紫外分光光度法测定;氨氮(NH4+-N)采用水杨酸-次氯酸盐光度法测定;硫化物(S2--S)采用亚甲基兰分光光度法测定;硫酸盐(SO42--S)采用铬酸钡分光光度法测定[16];硫代硫酸盐(S2SO32--S)采用紫外分光分光光度法测定[17];单质硫(S0-S)采用分光光度法检测[18];通过颗粒物分析仪(Mastersizer 2000)测定单质硫粒径,Zeta电位仪(Surpass)分析Zeta电位,X射线衍射仪(X-pert Powder)分析晶体结构,SEM-EDS(Nova Nano 450/EDAX TEAM Octane EDS-70)分析微观形貌和元素组成.

产物产率根据出水产物浓度与相应进水基质浓度进行计算,如式1所示.

式中:µ为产物产率(%),Seff为出水产物浓度(mg/L),Sinf为相应进水基质浓度(mg/L).

2 结果与分析

2.1 化学型同步脱氮除硫工艺的运行性能

在化学型同步脱氮除硫工艺中,随着进水基质浓度增加,出水 pH 值略有增加,最大增幅 0.22(图1(a)).对氮素变化规律进行探究,出水 NO2--N浓度从13.13mg/L逐渐升至66.25mg/L,其去除率总体呈现下降趋势(图1(b)),由25.07%降至12.22%.反应体系中产生 1.40~2.91mg/L的 NO3--N,产率呈下降趋势,从 13.13 %降至 1.86%.NH4+-N 产量在 1.82~5.68mg/L,其产率在 5.07%~10.41%.这可能是由于NO2--N被反应体系中铁等微量金属离子催化还原为NH4+-N[19],且并无N2产生.

图1 化学型同步脱氮除硫工艺的去除性能Fig.1 The performance of simultaneous nitrite and sulfide removal process in abiotic condition

如图1(c)所示,随着进水S2--S浓度的上升,出水S2--S浓度随之上升,产量从 21.03mg/L逐渐升至208.57mg/L,其去除率总体呈下降趋势,由 62.26%降至26.51%.SO42--S产量在10.18~29.69mg/L波动,产率总体呈下降趋势,从31.20%降至5.91%.S2SO32--S产量总体呈上升趋势,由21.88mg/L增至81.06mg/L,产率在 27.52%~44.66%之间波动.且在所试浓度范围内,均未检测出S0-S的生成.这主要由于反应体系中进水S2--S部分发生自氧化,且氧化能力较弱[12,14],故硫氧化产物主要为低价态S2SO32--S.

2.2 亚硝酸盐型同步脱氮除硫工艺的运行性能

在亚硝酸盐型同步脱氮除硫工艺中,随进水基质浓度的增加,出水 pH 值增幅较为明显,最大增幅1.52(图2(a)).这与反硝化过程生成碱度有关[20].

对生物实验组出水氮素变化规律进行探究(图2(b)),发现当进水NO2--N升至52.5mg/L时,NO2--N去除率从100%降至72.73%.当进水NO2--N浓度为87.5mg/L时,出水NO2--N高达73.35mg/L,去除率仅为17.69%.出水NO3--N产量在 0.18~3.34mg/L,其产率在1.07%~5.96%.NH4+-N产量在5.25 ~11.79mg/L,其产率从 30.87%降至 13.23%.根据氮素物料衡算,在 17.5~52.5mg/L 浓度范围内有 11.85~28.95mg/L的 N2产生,产率为 68.06%~77.54%,当高浓度(>52.5mg/L)时,仅少量 N2(3.12%~8.8%)产生,主要产物为 NH4+-N(13.23%~14.01%).据文献报道[21],NO2-浓度达到30mg/L时会对反硝化过程会产生抑制,因此高浓度NO2-致使氮素去除率下降.另一方面,NO2-积累又导致异化性硝酸盐还原作用产生 NH4+[22].Mahmood等[12]也在反应器中发现 NH4+累积现象,且出水NO2-浓度越高,NH4+积累越严重.

图2 亚硝酸盐型同步脱氮除硫工艺的去除性能Fig.2 The performance of simultaneous nitrite and sulfide removal process in biotic condition

对硫素变化规律进行探究(图 2(c)),随着进水S2--S浓度增加,S2--S去除率在85.31%~99.94%之间波动.出水SO42--S浓度增加了13.39~41.85mg/L,产率在 15.41%~35.54%之间波动.S2SO32--S浓度增加0 ~5.38mg/L,其产率在0~3.37%之间.S0-S浓度呈上升趋势,产量由 36.79mg/L增至 165.22mg/L,产率为63.62%~79.58 %.故硫氧化主要产物为S0-S.远野等人[23]采用颗粒污泥膨胀床反应器处理含S2-、NO3-和乙酸盐的废水,当水力停留时间(HRT)为12h时,S0产率可达93%.与文献报道相比,本试验获得S0-S产率偏低.这可能是由于水力停留时间(24h)过长所造成的.Yuan等人[3]同样采用SBR运行同步脱氮除硫工艺,并发现仅在 4h内S2-可被完全氧化为S0,随后10h内,伴随着S0浓度下降,SO42-浓度逐渐升高.这表明S0可被进一步氧化为SO42-,且水力停留时间是一个关键因素.

基于化学对照组试验结果,在生物试验过程中化学反应对 NO2-和 S2-的去除率分别为 12.22%~25.07%和 26.51%~62.26%,那么生化反应对 NO2-去除的贡献率为5.47%~84.69%,主要通过将进水NO2-转化为 N2(3.12%~77.54%)和 NH4+(5.55%~20.46%);生化反应对 S2-去除的贡献率为 24.63%~67.81%,主要通过将进水S2-和化学氧化产物 S2SO32-氧化为单质硫(63.62%~79.58%)和 SO42-(4.34%~15.25%).

2.3 亚硝酸盐型同步脱氮除硫工艺中单质硫特性

2.3.1 表观形态及元素组成 通过扫描电镜(5000倍)和能谱分析仪对亚硝酸盐型同步脱氮除硫工艺中S0进行观察分析,如图3(a)所示.出水中S0颗粒为表面并不光滑的球状颗粒,易与其他物质交错聚集.这一特点有利于其网捕絮凝作用,便于后续工艺对单质硫的分离回收.据文献报道,S2-氧化所产生的硫单质是颗粒状的[24],本试验结果与文献报道一致.采用抽滤自然干燥法收集出水中固体物质,通过能谱分析发现其主要组成元素为S、C、O、P,质量分数分别占比 52.15%,26.46%,6.74%和 1.57%,表明生物硫表面包裹有机物质.远野等[23]采用颗粒污泥膨胀污泥床进行生物反硝化脱硫反应,对 S0进行能谱分析,并得到与本试验类似结果,其元素组成包括S(60.07%)、C(14.51%)、O(18.95%)等.

图3 单质硫表观形态和能谱分析Fig.3 Apparent morphology and energy spectrum analysis of elemental sulfur

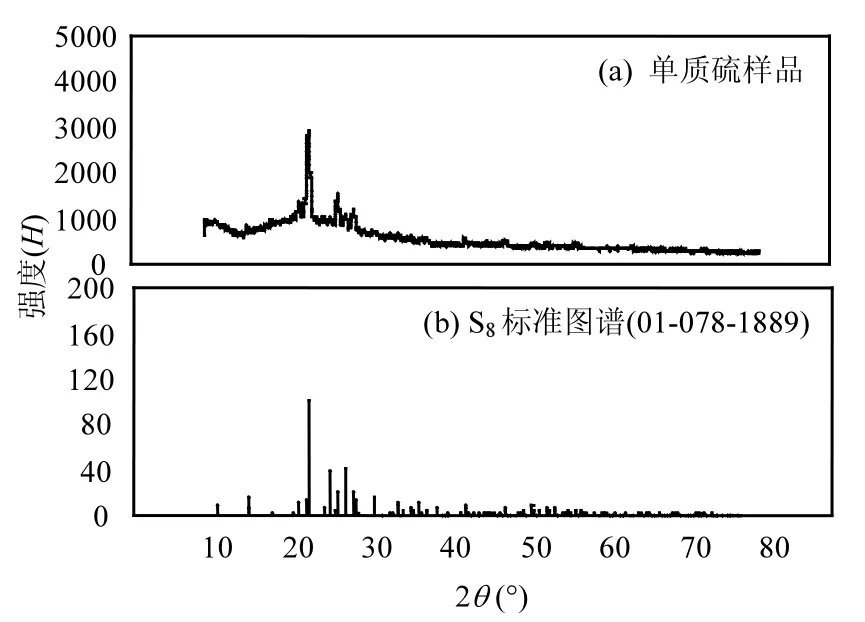

2.3.2 存在形式 图 4为亚硝酸盐型同步脱氮除硫工艺中S0的XRD图.图中较强的衍射峰出现在2θ为 23.065°、25.833°和 27.699°处,空间群形式为FDDD,对应 S 的(222)、(026)和(311)晶面族,与 S8标准图谱(01-078-1889)对比,出峰基本吻合,表明反应液中 S0主要存在形式为 S8(斜方硫),可在常温下稳定存在,利于后续回收利用.Janssen等[25-26]对硫杆菌属在pH值中性到碱性范围内的产硫性能进行了全面研究.对硫杆菌分泌出的硫颗粒进行 X射线衍射分析,也发现其为斜方硫晶体.

图4 单质硫存在形式Fig.4 Existence form of elemental sulfur

2.3.3 粒径分布 在不同进水基质浓度下,亚硝酸盐型同步脱氮除硫工艺中 S0的粒径分布如图 5所示.S0颗粒粒径呈正态分布,其粒径范围在 1~40μm之间.不同基质浓度下S0的平均粒径分别为3.84μm(60mg/L)、8.05μm(120mg/L)、7.34μm(180mg/L)、7.52μm(240mg/L)和 7.22μm(300mg/L).陈帆[27]通过DSR工艺研究硝酸盐型S0粒径分布呈正态分布;远野等[23]测定硝酸盐型 S0粒径范围 2~30μm;张克强等[28]采用升流式生物填料塔处理含硫化物废水,并利用动态光散射技术分析 S0颗粒粒径,发现其变化范围约为 0.5~10μm,本试验结果与之类似.其中7.5~20μm 属于胶体絮凝优势粒径范围,利于后续工艺对单质硫分离.

图5 单质硫粒径分布Fig.5 The particle size distribution of elemental sulfur

2.3.4 单质硫 Zeta电位 Zeta 电位可度量颗粒间相互排斥或吸引力强度,可表征胶体体系稳定性.在亚硝酸盐型生物同步脱氮除硫反应体系中,其出水Zeta电位范围为-14.5~-18.9mV 之间,平均电位为-16.1mV(图6),表明S0颗粒带负电荷.远野等[23]测定S0平均电位为-20mV,本研究测定值与之接近.Moiler等[29]提出,Zeta电位绝对值大于30mV可以获得较好的稳定性.可以发现亚硝酸盐型同步脱氮除硫工艺所产 S0的胶体分散体系并不稳定,这一特点有利于后续工艺对S0的絮凝回收.

图6 含单质硫的出水Zeta电位分布Fig.6 Zeta potential distribution of effluent containing elemental sulfur

3 结论

3.1 在亚硝酸盐型同步脱氮除硫工艺的化学对照组中,NO2--N 去除率仅为 12.22%~25.07%,NO3--N和 NH4+-N 产率分别为 1.86%~13.13%和 5.07%~10.41%,并无 N2产生;S2--S去除率为 26.51%~62.26%,SO42--S和S2SO32--S的产率分别为5.91%~31.20%和27.52%~44.66%,并无S0生成.

3.2 在生物试验中,NO2--N和S2--S的去除率分别为 17.69%~100%和 85.31%~99.94%.当浓度范围为60~180mg/L 时,主要产物为 S0和 N2,产率分别为63.62%~79.58%和 51.67%~77.54%.当进水 S2--S为180mg/L时,S0产率可高达 79.58%.生物反应对于NO2-还原和S2-氧化的贡献率分别为5.47%~84.69%和24.63%~67.81%.

3.3 亚硝酸盐型同步脱氮除硫工艺所产生的 S0表观形态为表面粗糙的球状颗粒,主要组成元素为S(52.15%)、C(26.46%)、O(6.74%)和 P(1.57%),其存在形式为斜方硫 S8;其粒径呈正态分布,平均粒径在3.84~8.05μm 之间;Zeta平均电位为-16.1mV,表面带负电荷.