工业含氨污染处理技术的经济价值分析

2021-03-30曹宏斌赵月红刘晨明郭少华中国科学院绿色过程制造创新研究院中国科学院过程工程研究所北京市过程污染控制工程技术研究中心北京0090中国科学院大学北京00049

张 笛,曹宏斌,赵月红,赵 赫*,刘晨明,郭少华(.中国科学院绿色过程制造创新研究院,中国科学院过程工程研究所,北京市过程污染控制工程技术研究中心,北京 0090;2.中国科学院大学,北京 00049)

氨氮现已超过化学需氧量(COD)成为影响我国地表水环境质量最主要的污染物,是造成太湖、巢湖、滇池等湖泊水体富营养化(水华、蓝藻等)的主要原因之一[1-2].多介质过程产生的氨排放也成为了区域水体黑臭、灰霾污染、土壤生境恶化的重要成因.2017年全国废水中氨氮排放量为96.34万t[3],远远超出受纳水体的环境容量.因此,氨氮已成为中国水体污染控制的主要污染物之一,已纳入国家污染物总量控制体系,其中工业排放氨氮是“水十条”、“十三五”环保规划等重点防治污染物[4].

氨是化学工业的主要原料,广泛应用于化肥、炼焦、塑料、石油精炼、制药等行业[5].近年来,我国对含氨废水及废气排放的监督和管理越来越严格,并制定了一些严格的排放标准[6].低浓度含氨废水/废气一般进行无害化处理,而高浓度氨作为资源可进行重新利用,资源化价值高[7].从污染物是“物质”这一本质看,环境问题本质上是资源的流失和扩散,要捕捉耗散的能量或对其加以利用,必须进行新的投入,因此额外收益或额外消耗的利益得失必须得加以权衡[8].

氨在水体中以 NH3分子和 NH4+两种形式存在(图1),由于NH3与H2O两种分子间存在缔合与离子化的特殊作用,不同形态的含量主要取决于水体的pH值、温度、盐度等因素[9].工业废水常同时含有高盐、重金属或有毒有机物的特点,因此也存在重金属或有机物与氨的络合形态.大气中的氨以游离态或以其盐的形式存在,在常压下-33.34℃或在常温下加压至 700~800kPa,气态氨即可与液态氨相互转化,因此在水与大气的界面处极易发生氨的跨介质迁移.目前,国内外氨氮工业废水处理实际应用的技术主要有空气吹脱法、蒸氨法、化学氧化法、生物法、化学沉淀法等[10-12].工业含氨废气净化应用技术主要有化学吸收法、催化氧化法、膜分离法等[13-14].不同情况下氨的形态、排放量及浓度不同,处理成本差异较大,但目前其资源化价值尚缺乏系统性的研究.

图1 工业含氨污染的存在形态Fig.1 Various forms of industrial ammonia pollution

本文本着探讨含氨污染处理技术的应用前景与资源利用价值出发,就氨在不同介质及不同浓度下的处理费用及经济价值进行比较性研究,以供相关企业单位及科研人员在进行含氨污染处理方案决策时参考.

1 成本分析方法

本文结合文献资料以及企业调研情况,总结整理得到含氨污染处理技术的经济指标、适用范围、污染物脱除效率等参数,进行了在适用的氨处理浓度范围下,最优处理条件下的运行成本分析.本文所列技术的成本仅代表部分特定条件下的处理水平及范围,由于只对比单项技术效果,因此未考虑工程投资、人工、设备折旧以及交纳的排污费等成本.本文所指实际利润为去除单位含氨污染所得产品的经济效益减去运行费用后的利润.运行成本主要参数计算方法如下:

1.1 运行费用计算

1.1.1 药剂消耗 药剂消耗在不同的处理技术中差异较大,其中总耗碱量为中和溶液中氢离子的碱量加上将NH4+转化为NH3消耗的碱量.具体单价见表1.

表1 含氨污染处理药剂及动力消耗价格[12,15-17]Table 1 The prices of reagents and energy consumptions

1.1.2 动力消耗 动力消耗主要为蒸汽消耗及电力消耗.电力消耗计算参照张文琦[8]的方法.

1.2 经济效益计算

采用不同污染控制技术时的所得产品主要有不同浓度的氨水及含铵类盐等,若废水为氨-重金属络合形态同时有重金属资源回收等效益,考虑到可操作性,对于各处理技术回收得到的产品采取出售的方式进行经济分析,商品价格如表2所示.

表2 氨资源化产品价格[12-14]Table 2 The prices of the products in ammonia resource utilization processes

2 结果与讨论

2.1 氨氮废水处理技术的经济性分析

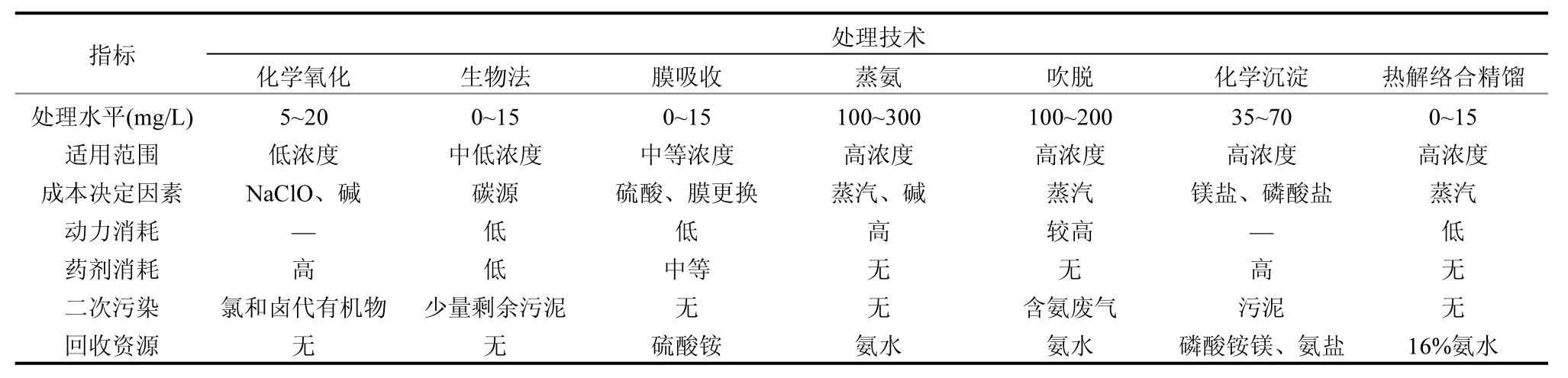

2.1.1 氨氮废水处理技术的性能分析 通过文献调研及资料查询,筛选出工业氨氮废水处理实际应用较为广泛的7种技术[8,10-12,15-23],从适用范围、出水处理水平、成本决定因素、二次污染、回收资源等方面进行了详细的技术经济指标对比(表3).

表3 不同氨氮废水处理技术性能对比Table 3 The performance comparison of different ammonia wastewater treatment technologies

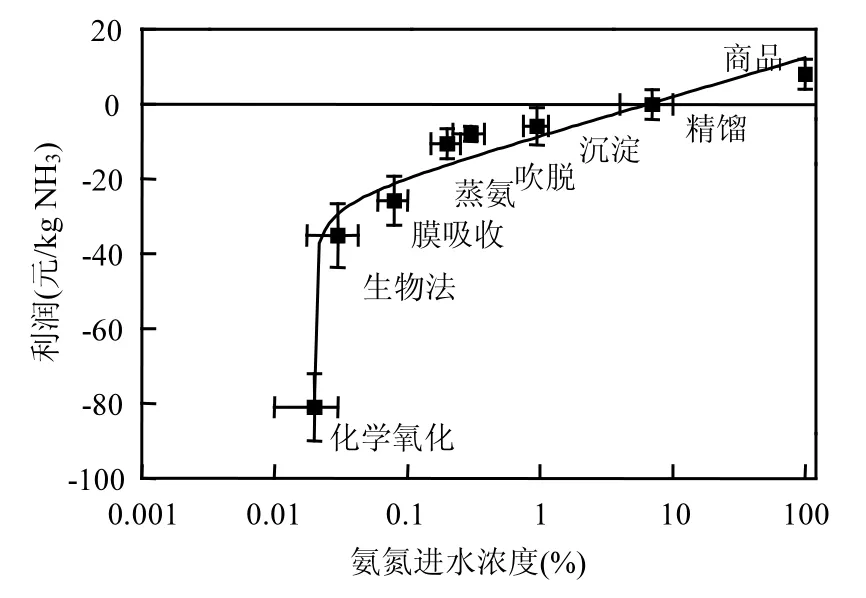

氨氮废水处理过程的主要成本可以分成原材料成本、动力消耗成本、操作成本、利润和总运行成本五个方面(表4、图2).化学氧化过程由于消耗大量的 NaClO且无资源回收而导致总成本最高.生物法整体运行成本一般,但仅能处理低浓度氨氮废水,当氨氮浓度大于 1g/L,难以使用生物法处理.膜吸收法由于膜的更换而提高了原材料成本.蒸氨、吹脱等技术依靠回收氨水产品而实现单位处理成本的降低,但出水一般难以达标,仍需进行后续处理.化学沉淀法由于产品为具有经济价值的氯化铵和磷酸铵镁,在一定程度上降低了其运行成本.精馏蒸氨法可处理10g/L以上的极高浓度废水,没有药剂消耗同时能够回收高浓度氨水,污染物去除率及资源回收率高,具有较好的经济效益.

表4 不同氨氮废水处理技术操作成本对比(元/kg NH3)Table 4 The operating costs of different ammonia wastewater treatment technologies(Yuan/kg NH3)

图2 氨氮废水不同处理技术浓度与利润对比Fig.2 Comparison of profits in different ammonia wastewater treatment techniques

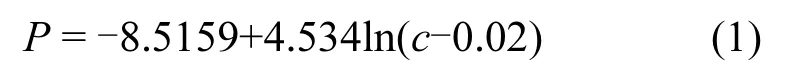

2.1.2 废水中氨氮削减的经济价值模型 通过对比不同技术的氨氮进水浓度与单位氨氮处理的实际利润(图2),得出随着氨氮进水浓度的提升,成本有降低的趋势.在浓度为0.2%及以下时,处理成本达到70~90元/kgNH3,在氨氮进水浓度接近于 10%时,基本能够达到净现值为 0,即收支平衡,当浓度高于10%时,能够实现盈利.通过将不同技术的利润数据进行非线性拟合,得出氨氮的经济价值模型:

式中:P为处理单位重量氨氮的利润,元/kg; c为进水的氨氮浓度,%;拟合度R2为0.9619.

2.1.3 不同形态含氨废水的处理成本分析 实际工业废水中多为氨氮与其他污染物共存状态,如煤化工、氮肥、石化等行业废水中常常含有高浓度的有机物,钒、钴镍、稀土、钨钼等有色金属行业废水中常常含有高浓度的重金属,易与氨氮形成络合物,处理难度大.

NH3分子结合氢离子形成NH4+的pH值为9.3,当溶液pH值小于9.3时,氢离子与氨结合生成铵离子[22].氨的不同形态对于水体的生物毒性差异较大,非离子氨对水生生物的毒性远高于铵离子.国家地表水Ⅲ类标准中非离子氨的浓度要求≤0.02mg/L.氨氮的毒性及风险受 pH 值及共存物质的影响较大,导致氨氮的生物毒性和生态风险也差异较大.

本文进行了四种不同含氨形态废水的处理成本分析(图 3)(氨氮进水浓度为 30g/L),即中性条件(pH=7)氨离子态,碱性条件(pH=12)氨分子态,以及氨-重金属复合污染形态(pH=12),氨-有机物复合污染形态(pH=12).四类废水经处理并资源化回收后均可获得 12%~16%的氨水产品.通过分析得出碱性条件下氨分子形态的废水单位处理成本最低(0.19~ 0.41元/kg NH3),中性条件下由于碱的投入,废水单位处理成本有所增加(0.23~1.6元/kg NH3),当废水中存在金属时,氨氮与金属形成络合态,发生金属-氨的络合与解络合反应,需要投入更多药剂及能耗进行分离及回收,增加了操作成本,但可回收镍钴钼钒等金属化合物,总成本为 0.31~5.33元/kg NH3.在高浓度氨氮与有机物的复合污染状态下,需增加生物处理等过程来进行组合处理,由于无其他回收产品,因此处理成本相对最高(1.72~6.47元/kg NH3).由于统计样本数据中的个别数据变动较大,本文采用箱式图的中位数来描述成本数据的集中趋势.通过对比,在酸性条件下,处理成本平均增加2.87倍,在重金属络合形态下会平均增加 8.52倍,在有机物络合形态下平均增加 13.36倍的单位处理成本.因此,氨氮的形态对于实际处理成本影响较大,多种络合形态的存在会带来单位氨氮处理的运行成本增加.

图3 不同形态含氨废水处理成本Fig.3 Operating costs of ammonia wastewater treatment in different forms

2.2 含氨废气处理技术的经济性分析

2.2.1 含氨废气处理技术的性能分析 通过文献调研及资料查询,筛选出工业含氨废气处理实际应用较为广泛的 8种技术,从适用范围、成本决定因素、二次污染、回收资源等方面进行了详细的技术经济指标对比[24-29](表5).

表5 不同含氨废气处理技术性能对比Table 5 The performance comparison of different ammonia wastewater treatment technologies

吸收法为净化工业废气的重要技术之一,目前主要有水吸收及酸吸收两种方式.水吸收法可以得到较低浓度的氨水,进一步蒸馏、精馏为浓氨水,再经加压、冷凝处理制成液氮.酸吸收法的产物硫酸铵等可以用作氮肥.然而其明显的缺陷却是净化过程中用到的吸收液需要及时处理,否则易造成二次污染.生物过滤技术在处理低浓度气体污染方面具有优势,并且还具有高效、低投入和运行费用、低能源消耗、不产生副产品、能将污染物进行无害化等特点.膜分离法适用于高浓度、小气量、具有回收价值的气体,是一种高效的分离方法.催化氧化法目前可处理较低浓度的含氨废气,在催化剂的作用下,将氨气氧化分解为氮气和水,可以完全消除氨的危害,但不完全反应会产生 NOx等二次污染.燃烧法是传统的废气处理方法之一,适用于气量少、高浓度的含氨废气处理.该方法净化效率高、分解彻底,但存在操作安全性差、设备易腐蚀、易产生二次污染NOx等问题,且费用较高.

2.2.2 含氨废气处理技术的成本分析 实际工业生产过程中往往使用数十种以上的有机溶剂或物料,废气中不同的污染物种类较多,性质也差异较大,因此实际工艺中多为多种气体联合的治理[26],本文通过收集的部分资料,进行单独含氨废气处理的成本估算.在气态介质中,氨的处理成本约为-0.92~5.93元/kg NH3,吸收法工艺成本较低[19],但实际吸收过程产生的大量稀氨水必须通过加热浓缩成高浓度的氨水才能得到应用,且若氨气存在其他有毒物质杂质经吸收后会形成废水,增加二次污染及处理负担[11].催化氧化法以及吸收-催化氧化法由于催化剂成本及能耗高[27]导致处理成本相对较高(2.98~4.1元/kg NH3).燃烧法电耗量巨大且无产品回收,导致其运行成本最高.

含氨废气的处理成本与浓度的关系并没有呈现类似废水处理的规律性分布(图4、表6),说明处理成本的决定因素主要为选用的处理技术.目前技术多针对单个相态的氨污染进行末端治理,使其达到有关的排放标准,由于氨极易挥发,实际工艺中多为气态液态二者共存,容易造成污染物的转移、形成二次污染,因此带来固定投资和运行成本增加,若进行气-液含氨污染的协同管控及治理,可将处理成本控制在一般水平,在达到稳定达标的同时,实现全过程统筹[30],减小环境风险.

表6 不同含氨废气处理技术操作成本对比Table 6 The operating costs of different ammonia wastewater treatment technologies

图4 气态含氨污染处理技术成本对比Fig.4 Comparison of costs in different ammonia waste gas treatment technologies

4 结论

4.1 从物质的资源属性出发,建立了废水中氨氮削减的经济价值模型.随着氨氮进水浓度的提升,总运行成本有降低的趋势,废水中氨氮作为废物与资源的临界点浓度为10%.

4.2 废水中氨氮的形态对于实际处理成本影响较大,多种络合形态的存在会带来氨氮处理的运行成本增加,在酸性条件、重金属及有机物络合形态下单位处理成本会分别平均增加2.87、8.52及13.36倍.

4.3 在气态介质中,氨的处理成本约为-0.92~5.93元/kg NH3,成本的决定因素为选用的处理技术.目前技术多针对单个相态的氨污染进行末端治理,容易造成污染物的转移、形成二次污染,今后应关注多介质协同管控及治理,减小环境风险.