面板检测用显微镜光学系统设计

2021-03-29李志强

陈 鲁,李志强

(深圳中科飞测科技有限公司, 广东 深圳 518000)

引 言

随着PAD、手机等消费电子产品的快速普及,OLED面板的市场发展迅速,需求巨大。由于OLED面板生产工序复杂,在大规模的生产中不可避免地会出现短路、断路等缺陷,严重影响产品的成品率,因此在生产过程中加入缺陷检测是提升产品的成品率的必要环节。

目前,国内劳动密集型企业仍采用人工视觉缺陷检测方法,由于过分地依赖技术员的视力和个人的主观判断,导致检测结果的精度和一致性无法保证。国外研发的有机发光半导体(OLED)面板自动化生产设备均采用的是显微镜配合机器视觉的自动检测方法,该方法检测精度高、一致性好,极大地提升了生产效率。而国内还不具备同类自动检测产品,致使我国OLED面板生产企业只能从国外进口生产设备[1-2]。

显微镜作为自动检测设备的重要组成部分,其照明均匀性将直接影响成像区域的对比度,对突显目标的特征、后续机器视觉识别以及分析检测区域影响重大。显微镜能否正确获取面板缺陷信息很大程度上取决于显微物镜的成像性能。

在显微镜照明和物镜设计方面的成果有:薛金来等[3]通过结构优化、光角度分配及材料选择优化出NA为0.75 的复消色差物镜;陈姣等[4]通过PW法并结合初级像差理论设计出近紫外-可见光宽波段复消色差显微物镜;郁晓晖等[5]研究了针对癌症基因突变检测的宽光谱、大数值孔径平场复消色差物镜;柴常春等[6]设计了结构光照明显微镜的照明系统;隋成华等[7]研究了用于裂缝灯显微镜科勒照明系统。

但是,这些设计都不是针对OLED面板自动检测的显微镜系统的要求进行的,为此本文针对OLED面板自动检测特点,即以提高照明系统均匀性和成像性能为目的,设计面板检测用显微镜照明光学系统和显微物镜,为实现OLED面板的自动检测提供参考。

1 面板检测设备构成

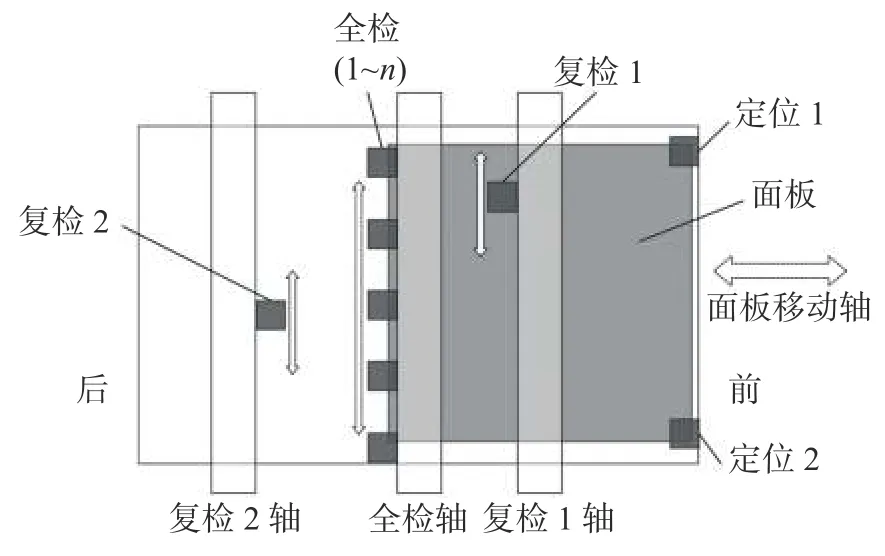

图1为面板检测设备整体结构图,主要由全检模块、复检模块、定位模块、面板承载平台等几部分组成。

图 1 面板检测设备整体结构图Fig. 1 The overall structure of panel inspection equipment

首先全检模块对面板进行扫描检测,面板在X方向上往复运动,全检模块在Y方向往复运动,形成XY面扫描。全检模块负责扫描完整面板区域,进行缺陷识别及分析,最终得到面板上的全部缺陷。

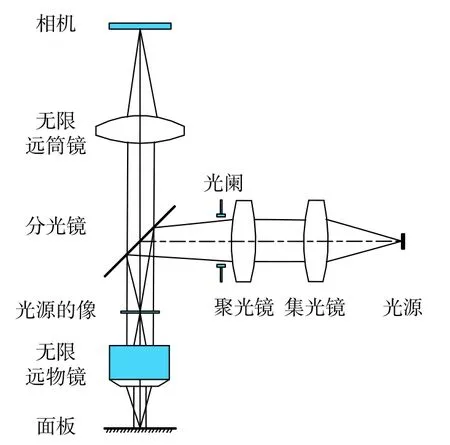

复检模块在Y方向上可往复运动,复检模块主要对全检模块检出的缺陷进行高分辨率图像复拍,用于缺陷的精细分析及分类。复检模块由显微光学系统组成,而显微光学系统组成又由照明系统和成像系统两部分组成,如图2所示。

图 2 面板检测用显微镜原理Fig. 2 The principle of microscope for panel inspection

显微镜工作原理:

(1)光源辐射出光束先经集光镜、聚光镜,然后经分光镜转折,在物镜聚焦的后焦平面成光源的像,再经过无限远物镜后在面板上形成均匀的辐照分布。

(2)被均匀照明的面板经无限远物镜、分光镜、无限远筒镜成像在相机上。显微镜在Y方向上扫描并拍摄面板图像,同时固定在平台上的面板随平台沿X方向移动,从而对面板形成XY平面的扫描和拍摄。

(3)将采集到的图像送计算机进行算法分析,判断出缺陷的种类和对应位置坐标,并统计出结果。

2 光学系统设计

2.1 显微物镜设计

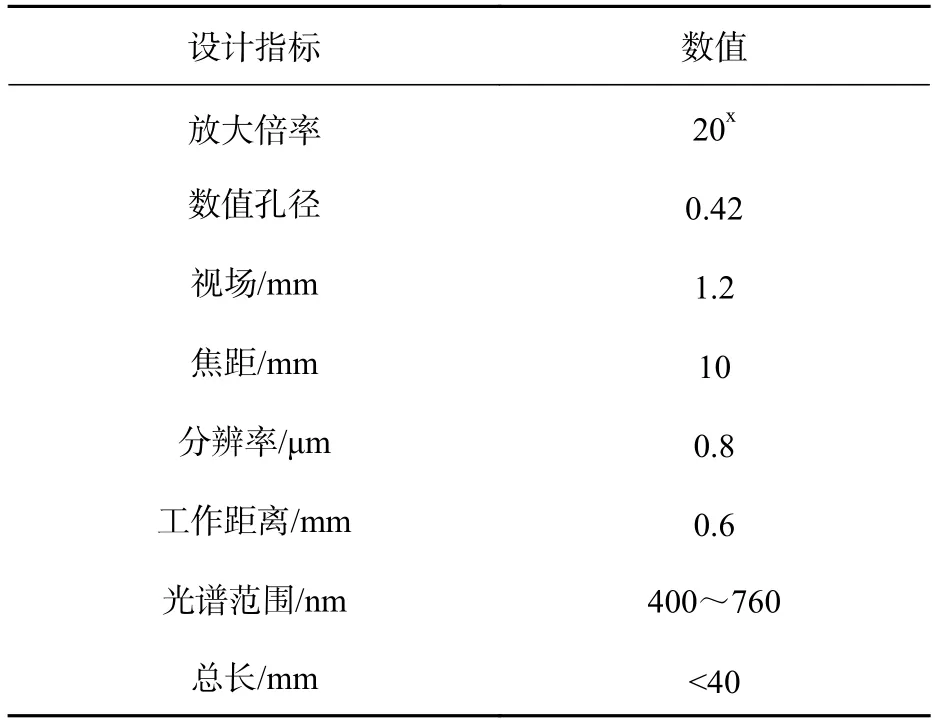

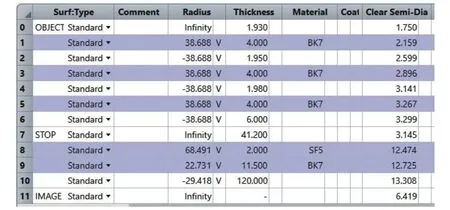

为了方便系统分布和分光镜安装,本文选取无限远共轭物镜结构。结合实际检测需要和显微镜行业的国际标准,显微物镜的主要设计指标如表1所示。

表 1 显微物镜设计指标Tab. 1 Design index of the objective

本文针对可见光设计显微镜,选取C光、D光、F光为主要波长进行优化。通常情况下,复消色差的显微物镜初始结构选用阿米西型或者阿贝型的结构,这种结构可以很好校正球差、色差和正弦差。但这种系统是正光焦度分离的结构,其匹兹万场曲是较大的正值,为了满足平场条件,系统需引入弯月形厚透镜。通常消色差使用双胶合透镜,而复消色差则需要三胶合透镜。由二级光谱理论可知,为了实现复消色差,在材料选择上需选相对色散系数尽量相等、阿贝常数相差要大的材料。整体光焦度为0.1 m-1,共6组10片镜片,初始设计时采用光焦度均匀分配原则[3-5]。

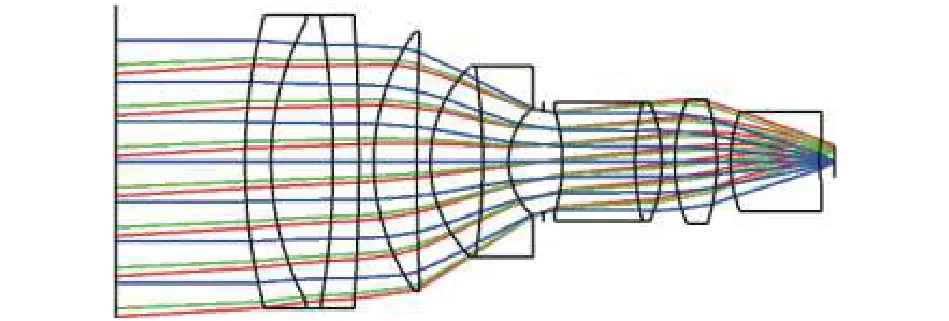

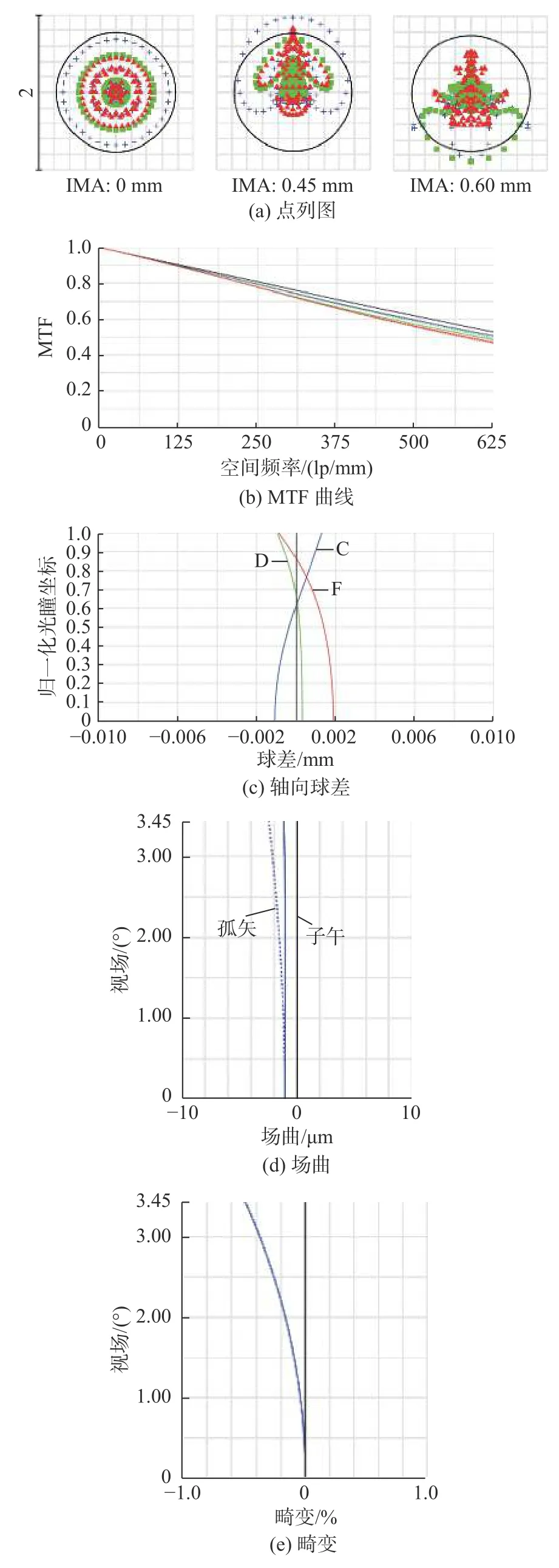

依照物镜设计参数使用Zemax软件进行优化。图3为物镜结构图,该物镜由6组共10片镜片组成。图4为物镜的各类像差:(a)显示出各视场RMS半径均小于艾里斑半径;(b)显示625 lp/mm处全视场内的MTF>0.45,图中最外实线圈为衍射极限,各视场子午方向和弧矢方向均趋近衍射极限,能够很好地保证成像质量;(c)、(d)、(e)分别显示出物镜的色差、二级光谱、像散、场曲都得到了很好的校正,畸变也在0.5%以内。综上表明,物镜像质良好,可满足设计要求。

图 3 物镜结构图Fig. 3 The objective lens structure

2.2 照明光学系统设计

成像系统视场为0.62 mm × 0.49 mm,外接圆直径为0.8 mm,照明视场需要覆盖成像视场,另外由于结构件的加工及装配误差,需留取一定余量,又因物镜视场直径为1.2 mm,故照明视场取1.2 mm。为了更好地突显面板上目标的缺陷特征,保证良好的图像质量,照明的均匀性需大于95%。

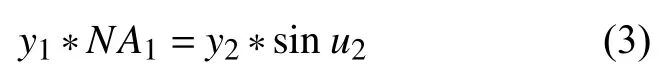

图5为照明系统光路,光源输出端面直径为3.5 mm,NA1为0.22,则物高y1为1.75 mm。根据物镜视场为1.2 mm,则y3为0.6 mm。

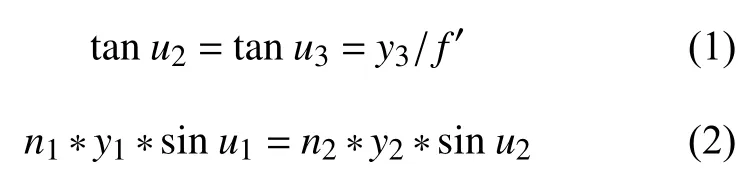

根据几何关系和照明系统拉赫不变量可知,孔径角u1、u2、u3满足以下关系:

图 4 像差图Fig. 4 Aberration curves

式中:y2为照明系统像高;n1、n2为介质折射率。因系统位于空气中,有n1=n2=1,则式(2)可表示为

图 5 显微镜照明光学系统示意图Fig. 5 The illumination optical system of microscope

将参数代入式(2),可得y2=6.42 mm。

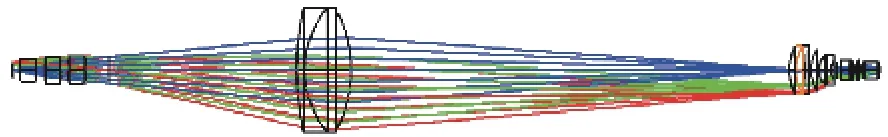

将光源参数y1=1.75 mm,NA1=0.22作为输入,采用三片双凸透镜和一个双胶合透镜组合的初始结构[6-8],经Zemax软件优化,得到照明光学系统参数如图6所示。聚光镜距像面120 mm,光源像高6.42 mm。

将优化好的显微物镜和照明系统导入Zemax软件中,得到如图7所示的光学模型结构。

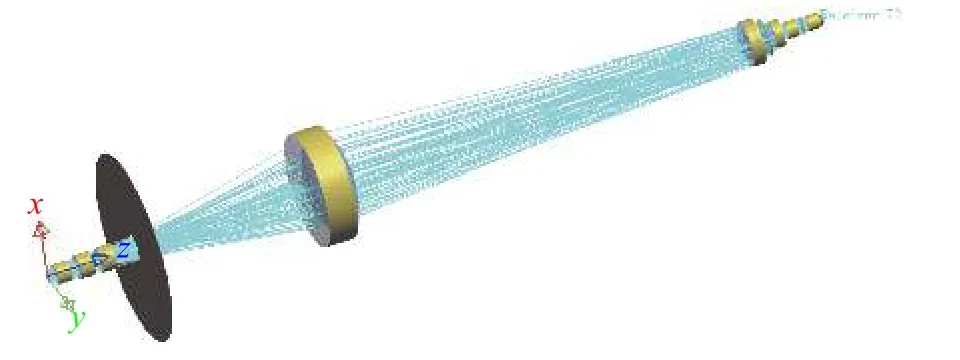

使用Lighttools光学软件进行仿真分析,采用蒙特卡罗光线追击方法,即从建好的光源模型中生成多条光线,使经光学系统的出射光产生最佳的辐照面[9-11]。按照Zemax中的参数,在Lighttools中建模仿真,效果如图8所示。

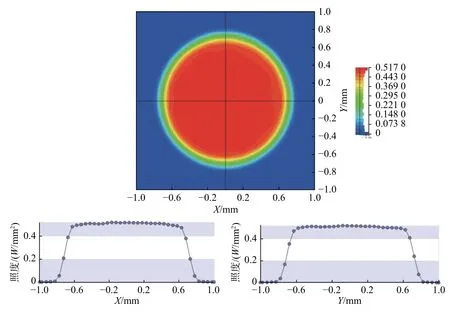

追迹2 000万条光线,得到辐射照度分布图,如图9所示。从图中可以看出:照射面上的光斑为圆形且均匀,直径约为1.2 mm;在X方向上,最小辐射照度为0.499 W/mm2,最大辐射照度为0.514 W/m2,平均辐射照度为0.508 W/mm2,均匀性为98.2%;Y方向上最小辐射照度为0.501 W/mm2,最大辐射照度为0.515 W/mm2,平均辐射照度为0.509 W/mm2,均匀性为98.4%。

3 实验验证

3.1 分辨率测试

图 6 照明光学系统光学数据列表Fig. 6 The optical data list of llumination optical system

图 7 光学模型结构Fig. 7 The optical model structure

图 8 Lighttools仿真图Fig. 8 The simulation by Lighttools

图 9 辐射照度分布Fig. 9 The irradiance distribution

将设计好并加工完成的光学镜片和结构件装配完成,光源模块采用光纤输出光,同时将光纤出射端连接到照明光学系统入射端。实验装置如图10所示。

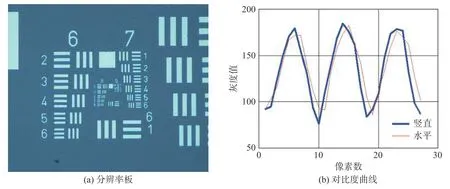

图11为用于测试显微光学系统的分辨率板,将标准分辨率板置于平台上,显微光学系统对分辨率板进行聚焦和拍摄图像。从图11中可看出,显微光学系统能清晰分辨9-3条纹,即645 lp/mm(对应分辨率为0.775 μm)。使用程序计算9-3条纹的对比度,可得Y方向和X方向对比度分别为0.436、0.400,与设计要求基本一致,满足分辨率要求。

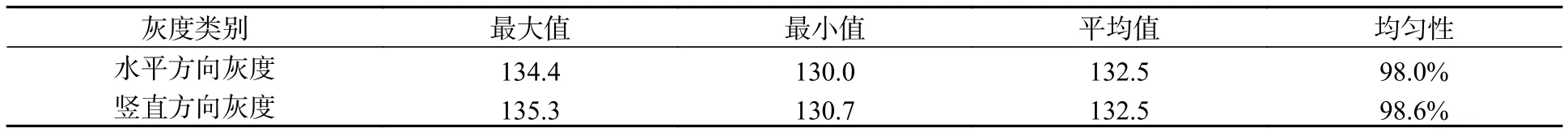

3.2 均匀性测试

将空白面板置于平台上,显微系统聚焦后拍摄图像。使用MATLAB分析系统照明均匀性,结果如图12所示,统计数据如表2所示。由此可知X和Y方向均匀性均满足要求。

图 10 实验装置Fig. 10 The experimental device

图 11 分辨率测试图Fig. 11 The resolution test

图 12 MATLAB 分析均匀性结果Fig. 12 The uniformity analysis results by MATLAB

表 2 均匀性测试结果Tab. 2 Uniformity test result

4 结 论

本文根据OLED面板自动检测对高成像质量、高照明均匀性的要求,设计了面板检测用显微光学系统。其中设计的平场复消色差显微物镜成像质量趋近衍射极限,照明光学系统采用科勒照明结构,保证了照明均匀性且降低了生产成本。实验表明:光学系统分辨率达到0.775 μm,在成像视场范围内照明均匀性可以达到98%以上。设计结果与实际测试结果一致,满足高精度面板检测使用要求。