垂直主梁倾翻铸造起重机

2021-03-27

石横特钢集团有限公司机制公司 肥城 271612

0 引言

铸造起重机用于炼钢车间内吊运钢水和铁水,主要担负着将高炉车间送来的铁水兑入混铁炉或转炉,以及出钢和铸锭等任务,其基本工作部件是钩距固定的龙门吊钩(主钩)。此外,为了完成罐(铁水包、铁水罐、钢水包统称为罐)的倾翻和车间内的辅助吊运工作,还设有1~2个副钩,其结构主要由大车、主小车和副小车等组成。主钩布置在主小车上,副钩布置在副小车上。由于主、副钩平行主梁布置,所以翻罐时只能平行于主梁。为了实现主小车和副小车的相对水平运动,主、副小车需要在各自独立的轨道上运行,且副小车可在主小车下方穿行。常见的四梁双小车形式铸造起重机的优点是主、副小车互不干涉,吊钩的左右极限尺寸小,工作覆盖面积大。缺点是结构复杂,外形尺寸和自重大,成本高。

为了克服四梁双小车铸造起重机存在的不足,满足炼钢车间特定场所的需要,开发设计了双梁单小车垂直主梁倾翻铸造起重机。该起重机结构简单,自重较轻,用以代替四梁双小车吊钩旋转铸造起重机可显著节省设备和厂房投资,优化炼钢工艺平面布置,具有较好的经济效益和推广价值。

1 问题提出

为了节能降耗、减少环境污染、淘汰落后产能,某钢铁公司决定将一、二炼钢车间的电炉全部改为转炉,并新建2座1 080 m3高炉与之配套。为了同时向一、二炼钢车间运送铁水,需要在一、二炼钢之间新建一座铁水分装站。铁水通过铁路运输,铁路垂直穿过铁水分装站厂房。图1为工艺平面布置图,其工艺流程为:高炉铁水用铁水罐车运至铁水分装站,铸造起重机吊起铁水罐旋转90 后将铁水倒入混铁炉。需要向一、二炼钢车间送铁水时,再将混铁炉的铁水倒入铁水罐,铸造起重机将铁水罐吊起并旋转90 后倒入铁水包运输车上的铁水包里,铁水运输车则将铁水包分别运送至一、二炼钢车间的转炉跨间。

图1 铁水分装站平面布置图

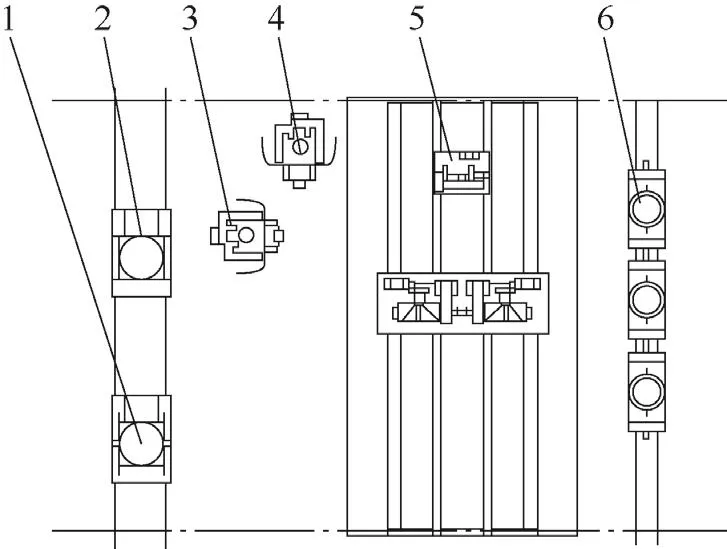

从工艺流程可以看出,铸造起重机的每个工作循环吊钩都要旋转90°,故设计时要求配置2台100/20 t四梁双小车吊钩旋转铸造起重机,其结构形式如图2所示。

图2 吊钩旋转铸造起重机

2 解决方案

设计时提出的配置方案虽能满足工艺要求,但与普通铸造起重机相比的缺点是:增加了龙门钩旋转装置,自重增大;厂房高度增加;需增加电缆供电装置;厂房受力增大,投资增加。

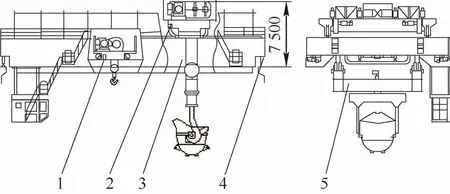

为解决吊钩旋转铸造起重机存在的问题,经过研究发现只要将混铁炉旋转90 布置(见图1),铁水罐的耳轴方向在接卸铁水过程中将保持不变,即可省去旋转操作,但翻罐时需要垂直主梁倾翻。为此,本文设计开发了100/20 t双主梁单小车垂直主梁倾翻铸造起重机,如图3所示。其结构形式为主、副钩布置在1个小车上,且主、副钩的布置方式由通常的平行主梁改为垂直主梁,满足了铁水罐倾翻方向与主梁垂直的要求。由于只有1个小车,所以采用了双主梁结构。设计参数有:跨度为25 m,起重量为100/20 t,起升高度为20/22 m,起升速度(主/副)为7.51/9.3 m/min,运行速度(大/小)为35.8/75.57 m/min,质量为 160 t。

图3 单小车垂直倾翻铸造起重机

3 结构形式

双主梁、单小车铸造起重机主要由桥架、小车、大车运行机构和电气设备等组成。

1)主、副起升机构采用定子调压调速系统,调速比1:10;大、小车运行机构采用变频调速系统;整机按标准要求配置了安全监控管理系统。

2)桥架由2根主梁和2根铰接式端梁等组成。主梁采用偏轨宽翼缘箱形梁,具有较好的垂直和水平刚度。主梁主腹板与上盖板采用T形钢连接,避免了主腹板与上盖板直接用焊缝连接,大大提高了主梁寿命。

3)主起升机构采用双电机双减速器驱动双卷筒形式。2台减速器为双输入双输出结构并布置在小车中间;2套卷筒组布置在减速器外侧,并通过卷筒联轴器与减速器外侧的花键轴相连接;2台减速器之间的输出轴用全齿联轴器连接;每台减速器输入轴的两端各安装了1台制动器。这种传动方式按照相关标准规定可省去安全制动器,既保证了安全,又简化了结构设计。

4)大、小车运行机构与其他铸造起重机基本相同。大车运行机构采用的是4角分别驱动,4套驱动装置分2组控制,当任意1组电动机或控制装置出现故障时,利用另1组电动机和控制装置可进行短时工作。小车运行机构采用2角分别驱动形式,电动机通过制动轮联轴器和传动轴驱动立式减速器,减速器低速轴通过齿轮联轴器与车轮轴相连。当1套驱动装置出现故障时,可利用另1套驱动装置进行短时工作。

4 性能特点

1)与四主梁、双小车吊钩旋转铸造起重机相比,省去了2根副主梁、1台副小车和龙门钩旋转装置,减轻了起重机自重和厂房受力,节省了设备费用和厂房造价。

2)四主梁、主副小车形式的铸造起重机,因为副小车要从主小车下面通行,大大提高了整机高度。另外,龙门吊具的上极限尺寸由于受到副主梁的限制,有效起升高度也受到一定影响。因此,在起升高度相同的条件下,双主梁、单小车铸造起重机的厂房轨道标高和轨道上部厂房高度都大大降低,可显著降低厂房投资。

3)小车基距比四主梁、主副小车形式的小车基距大,故主、副钩的左右极限尺寸也相应增大,工作范围受到一定影响。

4)由于主、副钩垂直主梁布置,如要保证小车的4 个车轮轮压基本相等,则小车轨距需要加大;如小车轨距不宜加大,则主钩侧的轮压会比副钩侧的轮压大,从而引起靠近主钩的主梁受力比另1根主梁受力大。为了保证2根主梁的变形基本一致,2根主梁的惯性矩应与其受力大小相适应,可采取加宽或(和)加厚主梁上、下盖板的方法加以解决。

5 优化改进

铁水分装站投入运行3年后,一炼钢车间进行扩容改造,将原来50 t转炉更换为80 t转炉。新转炉采用先进的一罐到底工艺,即高炉铁水用铁水罐接铁后不再经过混铁炉,而是将铁水罐转运至转炉跨后直接兑入转炉,以降低热量损失、减少环境污染、提高生产效率。为此,在原铁水分装站旁边又新建了1个铁水转运跨,配置了1台140/50 t、26.5 m跨度的垂直主梁倾翻铸造起重机。

借鉴双梁单小车和四梁双小车的优点,对小车结构进行了优化,设计了副钩可调式小车。主起升机构布置在主小车上;副起升机构布置在子小车上。主小车架上铺设供子小车运行的轨道,子小车可在主小车上运行一小段距离(最大移动距离1 m)以调整主副钩间距,大大方便了翻罐操作。

6 结论

1)铁水分装站用2台100/20 t双主梁单小车垂直主梁倾翻铸造起重机代替四梁双小车吊钩旋转铸造起重机,每台起重机减轻自重76 t,厂房钢结构减轻质量95 t,节省设备和厂房投资共计455万多元。设备投入使用后运行安全可靠,满足了工艺要求。

2)研究和实践证明,200 t及以下的铸造起重机,使用双梁单小车结构形式代替四梁双小车结构形式完全可以满足工艺要求。该钢铁公司炼钢厂在用的双梁单小车铸造起重机的最大起重量已达160 t。

3)在相互垂直的厂房跨间转运铁水或钢水时,均可用双梁单小车垂直倾翻铸造起重机代替四梁双小车吊钩旋转铸造起重机,既可节省设备和厂房投资,又能优化炼钢车间的工艺平面布置。因此,该技术具有较好的推广应用价值。