板坯连铸中碳钢50Mn2V的生产实践

2021-03-23吾塔

吾 塔

(新疆八一钢铁股份有限公司制造管理部)

概况

50Mn2V是一种中碳合金工具钢,通常采用转炉-LF精炼-模铸-初轧开坯-热轧工艺模式生产。但模铸钢锭在开坯时切头切位的损耗大,导致轧制过程成材率低,生产成本高。随着连铸技术的发展,板坯连铸技术作为最经济、高效的模式被推广应用。生产实践表明,板坯连铸生产中存在铸坯中心偏析严重、板坯内裂和角裂、钢材偏析带中大颗粒夹杂富集,甚至出现在连铸过程中铸坯翘曲、断坯等质量问题。因此,板坯连铸生产中碳合金钢的质量控制是难点。

八钢二炼钢板坯连铸自投产以来,不断提升工艺技术,最大拉速可以达到1.6m/s,已成功开发了高建钢、桥梁钢、管线钢、高强度汽车大梁钢、耐候钢、低碳冷轧基板等20多个钢种。结合现场工艺状况,通过对板坯连铸生产中碳合金工具钢50Mn2V技术难点分析,确定了生产过程的工艺控制措施,生产的50Mn2V质量达到要求。

1 50Mn2V的生产流程及成分设计

1.1 50Mn2V生产工艺装备及生产流程

八钢二炼钢有KR法铁水脱硫预处理系统2套,120吨顶底复吹转炉3座以及配套的LF精炼炉2座,双工位RH-OB真空循环脱气炉1台,板坯连铸机4台,连铸板坯宽度为900~1600mm,厚度220mm和250mm。连铸机具备保护浇铸、漏钢预报、连铸二冷段气雾冷却、动态轻压下等功能。

板坯生产的工艺路径为铁水脱硫预处理、转炉冶炼、LF精炼处理、RH真空精炼处理、板坯连铸、轧制。

1.2 成分设计

采用碳、锰、钒强化的成分设计方案,为提高材质淬透性、淬硬性添加一量的铬,根据宝钢股份企业标准BZJ309,结合用户需求设计的50Mn2V成分要求见表1。

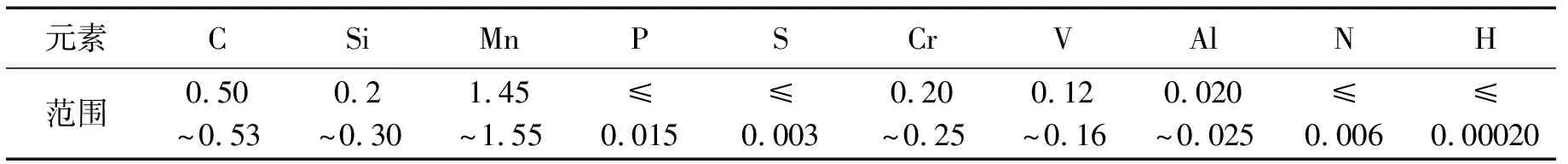

表1 50Mn2V化学成分要求 %

2 50Mn2V生产过程难点

与低合金结构钢、大梁钢、低碳冷轧基料相比,50Mn2V的生产难点主要体现在如下几个方面。

(1)高的纯净度要求。50Mn2V板坯轧制成钢卷后用户制造成金刚石锯片,主要用途是用来切割混凝度、石材、陶瓷等,要求钢材具备高强度,耐热、耐冲击、耐疲劳等特性,还要求钢材热膨胀系数小。因此,对钢的纯净度要求极高。

(2)钢材低的带状组织要求。轧后钢材的带状组织主要是由钢坯的中心偏析导致,要降低钢材的带状组织级别最有效的措施是降低板坯的中心偏析,而碳、磷是最易引起铸坯偏析的元素。50Mn2V 由于碳含量高,控制板坯中心偏析的难度增大,选分结晶严重,连坯凝固过程中由于柱状晶加重,板坯中心造成正偏析。同时由于柱状晶充分生长造成中心搭桥,导致铸坯疏松、夹杂物聚集长大。降低中心偏析采用板坯动态轻压下装备对于50Mn2V 钢并不实用。

(3)板坯裂纹的控制。碳偏析容易导致铸坯局部碳含量高,50Mn2V 碳含量高,铸坯强度高,内应力大,导热性能较差,铸坯的奥氏体晶界易产生网状渗碳体,铸坯在冷却过程中容易发生裂纹。断坯基体的SEM检测显示在其内部存在微裂纹、缩孔等缺陷。

(4)连铸板坯产生断裂。板坯连铸过程极容易出现板坯断裂,板坯断裂在扇形段内或者在板坯切割后吊运过程中出现。因此,钢水过热度和拉速控制是生产该钢的最大难点。

3 生产过程的控制分析

3.1 成分控制

(1)生产过程钢水中硫含量的控制。铁水硫0.045%~0.085%,碳约为4.3%,磷为0.08%~0.09%,铁水经过KR法脱硫预处理,铁水硫含量不大于0.002%。转炉出钢硫含量不大于0.008%经LF和RH精炼精炼处理,熔炼成品硫含量不大于0.005%。

(2) 生产过程钢水中磷含量的去除及控制。由于磷元素对高碳钢的危害极大,主要表现在钢中碳含量高,再加上高的磷含量的双重影响使连铸板坯的中心偏析加重,偏析带内夹杂物聚集,轧后钢板带状组织加重,甚至出现裂纹、分层等缺陷。因此,要求转炉出钢磷含量不大于0.012%,成品磷含量不大于0.015%。

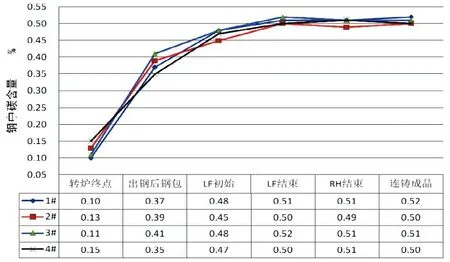

(3) 生产过程钢水中碳含量的去除及控制。由于该钢的磷含量控制要求为不大于0.015%,考虑到转炉出钢合金增磷、LF还原增磷。因此确定转炉出钢磷含量较低,转炉出钢留碳增加了难度,转炉出钢碳含量不大于0.10%~0.15%,要达到成品目标要求,必须在转炉出钢过程增碳,根据氩站钢包钢水碳含量再进一步加增碳剂调整,在增碳过程中钢包底吹氩强搅拌,氩气压力不小于1.5MPa,LF初炼时钢水碳含量控制在0.045%~0.048%,为LF精炼过程电极增碳留有空间。生产过程LF增碳不大于0.03%。生产过程钢中的碳含量变化见图1。RH真空处理有效去除了钢中氢含量,终点温度的精确控制为连铸恒拉速生产创造了有利条件。

图1 炼钢生产过程钢中碳含量的控制

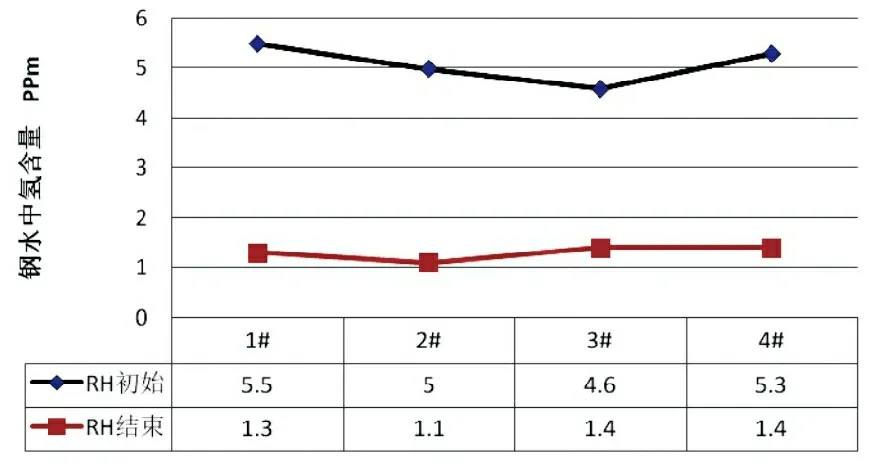

(4)钢中氢含量的控制。在钢凝固后由于钢中的氢的聚集将使钢中的氢分压越来越大,容易导致钢材氢致裂纹和白点,该缺陷扩大将在连铸过程导致板坯出现裂纹,甚至出现断坯现象。氢致裂纹、白点引起钢材的强度、断面收缩率和断后伸长率降低[1]。因此,在生产50Mn2V过程中必须经过真空处理脱氢。采用RH脱氢效果见图2,RH处理后的钢水氢含量不大于1.5×10-6,可有效防止板坯裂纹及断坯现象发生。

图2 钢水中氢含量的变化

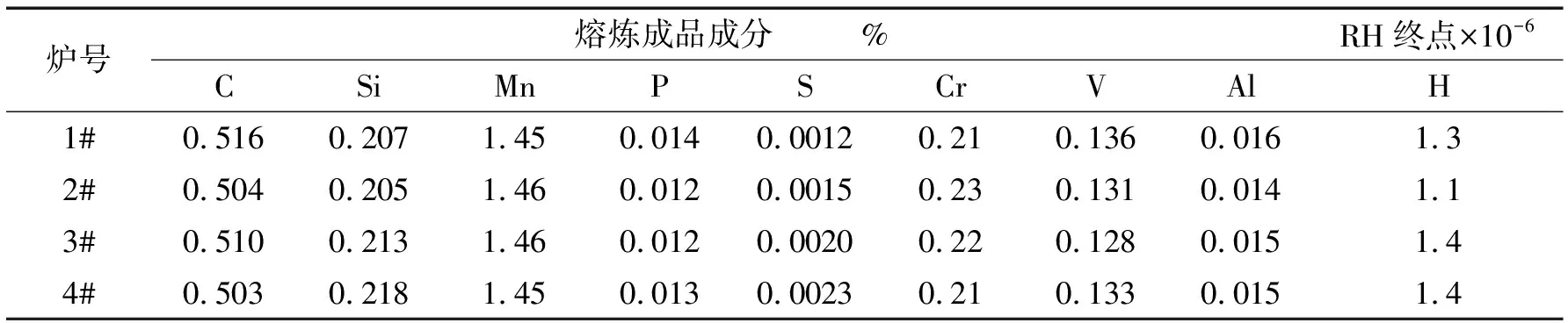

钢中的锰、硅、铝、钒、铬元素的含量控制精度高、波动小,为轧后钢材性能的稳定性创造了条件,成品含量见表2。

表2 50Mn2V熔炼成品成分含量

3.2 板坯偏析及裂纹的控制

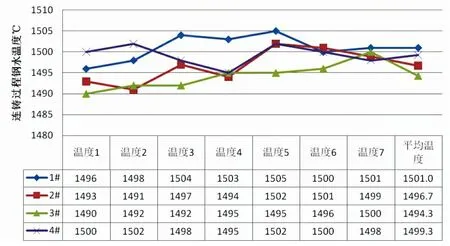

板坯的中心偏析容易导致板坯局部碳、锰含量高,中高碳钢凝固过程在结晶器中生成初生坯壳,经过扇形段二次冷却,铸坯中心经过选分结晶导致局部碳、锰含量高,晶界处容易产生渗碳体,导致连铸坯韧性降低,容易产生裂纹。通过熔炼成品成分的精准控制,精确计算出该成分组合的液相线温度为1480℃,连铸钢水的过热度控制在14~21℃,铸坯宽度110mm,厚度220mm,连铸过程禁止使用轻压下,连铸板坯拉速控制在0.85~1.2m/min,连铸过程拉速恒定在0.90m/min,连铸结晶器液面波动控制在±4mm。连铸过程钢水温度变化见图3。

图3 连铸过程钢水温度的变化

二次冷却采用弱冷。 根据板坯宽度、钢水温度、设定拉速和二次冷却强度,矫直温度。高碳钢的凝固特性与中低碳钢存在着显著的区别[2],当板坯的矫直温度在900℃以上,可有效避免板坯裂纹的产生。板坯翘曲等大变形缺陷消除,表面质量、角部质量得到提升,满足热装轧制要求。连铸出尾坯时,当尾坯拉出结晶器,立即提高拉速至1.1~1.2 m/min ,有效防止了尾坯裂纹的出现。为防止连铸坯冷却过快出现断坯事故,连铸坯产出必须热送至热轧厂,板坯进行了热装轧制,入炉温度大于750℃。

板坯的中心偏析酸洗低倍检测,连铸开浇铸第一炉1.5级别,其它三炉分别为1.3级、1.3级、1级(评级标准采用德国曼内斯曼标准)。

3.3 钢水纯净度控制

钢中的大颗粒夹杂严重影响钢的韧性。50Mn2V钢生产中,首先保证充分脱磷的前提下,转炉出钢碳含量控制在0.10%~0.15%,转炉出钢加入电石基的复合脱氧剂,降低脱氧铝的使用量,减少夹杂物的生成量,出钢结束钢包中加入Al2O3和活性石灰为主的钢包顶渣改质剂,金属Al大于20%,对钢包顶渣脱氧改质,经LF、RH精炼处理后,连铸进行保护浇铸,连铸过程铝损不大于0.003%。钢材取样检测非金属夹杂物小于1级(细系)。

4 结语

生产50Mn2V工艺控制措施:(1)通过对LF成分和RH终点温度的精确控制,为连铸的恒拉速生产创造了条件;(2)通过降低硫磷等元素含量,恒拉速、低过热度连铸,有效降低了板坯的中心偏析级别,偏析最大值控制在1.5级;(3)通过钢水RH处理脱氢,提高板坯矫直温度,下辊道板坯立即采取缓冷措施避免了板坯裂纹的产生。

通过对板坯连铸生产50Mn2V工艺控制,为板坯热装轧制创造了条件,轧后钢材表面、内部质量以及各项性能满足标准用户使用要求,实现了批量生产。