铝源前处理下合成条件对ZSM-35分子筛的影响

2021-03-21任俊杰黄星亮吴晓彤王志东陈延达代小平

任俊杰,黄星亮,吴晓彤,王志东,陈延达,曹 磊,代小平

(中国石油大学(北京)化学工程与环境学院,北京 102249)

ZSM-35分子筛(又称镁碱沸石)是庞大分子筛家族的重要一员。天然镁碱沸石储量丰富且价格低廉,但其结晶度低且含有大量杂质。1977年,Plank C J等[1]首次采用水热晶化法合成出ZSM-35分子筛,其优点在于产物纯度高,硅铝比可调,结构和性质易于调变,具有良好的发展前景。ZSM-35分子筛是一种具有FER型骨架拓扑结构的微孔材料,其二维孔道系统是由五元环、六元环、八元环和十元环巧妙连接构成的,特别是在 [001] 方向上的十元环孔道(0.42 nm×0.54 nm)与在 [010] 方向上的八元环孔道(0.35 nm×0.48 nm),二者垂直交错形成了催化反应的重要场所[2]。独特的孔道结构造就了其特殊的择形催化性能,使ZSM-35分子筛广泛应用于直链烯烃骨架异构化[3-5]、NOx选择性催化还原[6-7]、二甲醚羰基化[8]、芳烃苄基化[9]及石脑油改质等方面。

传统的水热合成法是人工合成ZSM-35分子筛的主要手段,其优点在于操作步骤简单,反应条件温和,且易于工业化,设备要求低[10]。目前ZSM-35分子筛的研究重点主要是合成方法的改进、模板剂的使用及结构性能的优化等。董乐等[11]采用硅源前处理合成方法,通过碱液调变硅溶胶的粒度与分布,调控硅物种的反应活性,合成出高硅铝比和高固收率的镁碱沸石。Lee Y等[12]使用胆碱(C5H14ON+)和钠离子作为模板剂,合成出具有纳米尺寸的针状FER沸石,但其合成周期过长,产物硅铝比低且结构不稳定。胡海强等[13]采用吡咯烷与四甲基氢氧化胺(TMAOH)作为双模板剂合成出层状球形的镁碱沸石,引入TMAOH使得镁碱沸石的衍射峰变宽,延长了晶体的诱导期和生长期。

合成条件是影响分子筛结构特点和理化性能的重要因素。本文在水热合成法的基础上,选取低投料硅铝比(30)的合成体系,以铝溶胶和硅溶胶为原料,采用铝源前处理方法合成ZSM-35分子筛。重点探究前处理碱量和前处理温度对铝溶胶粒度与分布及产物结构与形貌的影响,系统研究水铝比、模铝比、晶化温度与晶化时间等条件对ZSM-35分子筛合成的影响。

1 实验部分

1.1 试剂及原料

实验所用标样ZSM-35分子筛,南开大学催化剂厂,其硅铝比为25,结晶度标记为100%;硅溶胶(质量分数30%),广州穗欣化工有限公司;铝溶胶(质量分数16.5%),杭州智钛净化科技有限公司;氢氧化钠(分析纯),氢氧化钾(分析纯),吡啶(分析纯),天津福晨化学试剂有限公司;浓硝酸(质量分数69%),北京化工厂。

1.2 ZSM-35分子筛的合成

采用铝源前处理方法合成ZSM-35分子筛。将一定配比的NaOH和KOH固体颗粒充分溶解在去离子水中配成碱液,再将一定量的铝溶胶缓慢加入到碱液中,在恒温水浴下搅拌(60~90) min,获得具有高反应活性的铝源母液。

将硅溶胶、吡啶依次加入所得铝源母液中,40 ℃恒温水浴下搅拌3 h制得均匀凝胶。将混合凝胶装入带有聚四氟乙烯内衬的不锈钢反应釜中,在(140~180) ℃下动态晶化(24~72) h。晶化结束后,将固体产物过滤、洗涤、干燥、焙烧,得到Na-ZSM-35分子筛原粉。配制0.7 mol·L-1的稀硝酸对分子筛原粉进行两次酸洗和离子交换,该浓度的硝酸溶液对分子筛骨架结构不造成破坏[14],得到H-ZSM-35分子筛。合成流程如图1所示。

图1 铝源前处理方法合成ZSM-35分子筛的实验流程图

1.3 ZSM-35分子筛的表征

铝源母液的粒度分析在马尔文Mastersizer 2000激光粒度仪上进行。

样品的物相分析在Bruker D8 Advance型X射线衍射仪上进行。测试条件:铜靶,40 kV,30 mA,5°~50°。

样品的形貌特征在德国蔡司Gemini 300型场发射扫描电镜上测定。测试条件:HV,2000 kV;HFW,12.8 μm;MAG,2000-10000 X。

样品的元素含量分析在日本理学电机株氏会社3013型X射线荧光光谱仪上测定。测试条件:钨靶,40 kV,50 mA。

样品相对结晶度是由XRD数据中八个特征衍射峰(2θ=9.3°±0.1°,13.4°±0.1°,22.3°±0.1°,23.5°±0.1°,24.3°±0.1°,25.2°±0.1°,25.7°±0.1°,28.5°±0.1°)峰面积之和与标样相比较而得。固体收率按照固相产物ZSM-35分子筛原粉质量与投料中SiO2和Al2O3质量之和的比值计算。

2 结果与讨论

2.1 前处理条件

采用铝源前处理方法合成ZSM-35分子筛,首先要确定一个最佳的前处理条件,碱量与温度是影响铝源母液特性的两个重要因素。

2.1.1 前处理碱量

ZSM-35分子筛在强碱性环境下合成,体系碱度(通常表示为OH-/SiO2)是影响沸石合成的重要因素,其主要有两个作用,一是控制硅酸根离子的聚合态及分布[11],二是控制体系各组分平衡状态的位置[15]。高碱度条件会提高硅物种的溶解度,加速硅酸根与铝酸根离子的聚合,进而使产物粒径变小,易合成低硅富铝沸石。而本研究将碱液全部投入铝源中对铝溶胶进行前处理,使铝溶胶的性质发生改变,故将体系碱度OH-/SiO2转换为铝源母液碱度(x=OH-/Al2O3)来表示分子筛合成时的碱量,从而更直观地体现出前处理碱量的影响。

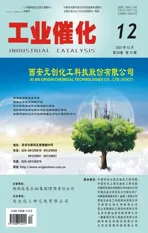

配置不同碱度的铝源母液(x=3、6、9和13.5),在温度40 ℃下进行前处理80 min,图2是经前处理后的铝源母液中粒度分布曲线。由图2可知,碱处理后的铝溶胶粒度曲线多呈正态分布,当x≥6时,母液粒度分布较为均匀,粒径范围在(1~20) μm。而当x=9时,母液的体积平均粒径最小,均一性较好,这说明该条件下母液中具有更多低聚的活性铝物种,有利于参与沸石的成核与生长。

图2 不同铝源母液的粒度分布曲线

图3和图4为不同碱度条件下合成产物的XRD图和SEM照片。由图3可知,铝源母液碱度较低时,产物为无定型物质,说明碱度过低不足以为合成提供具有活性的硅铝物种。当x≥6时,产物均为典型的ZSM-35分子筛特征峰,表明合成沸石需要一定粒度与分布的铝源母液。经计算可知,当x=9时所得产物的形貌结构最好,其相对结晶度高达136%,固收率在80%以上,与粒度表征结果一致。且随着铝源母液碱度的升高,产物相对结晶度和固收率均呈现先增加后下降的变化趋势,这是因为合成体系对碱度的改变较为敏感,提高碱度会加剧沸石晶化的程度,但碱度过高对沸石的结晶和生长不利。

图3 不同碱度条件下所得产物的XRD图

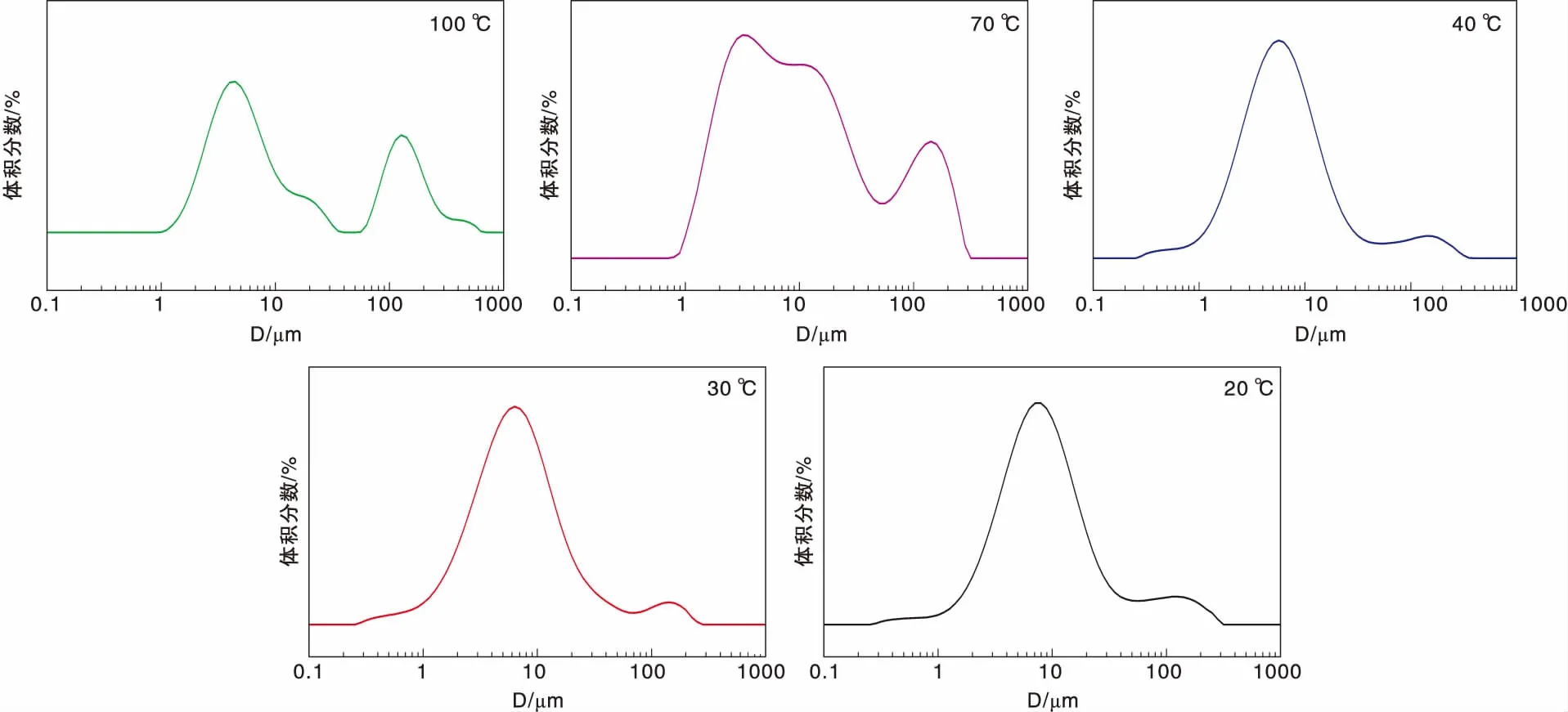

由图4可见,当x=3时,合成产物为无定型物质,这是因为碱度过低不利于硅铝物种的解聚和重排;随着x增大,产物中逐渐出现“类球状”团聚生长的晶体和片状结构的晶体,这可能是沸石尚未完全晶化。而当x=9时,所得产物的晶体尺寸趋于均匀,形貌为六边形片状,尺寸约为3 μm×5 μm,且片层间呈堆叠式生长,这与XRD变化趋势一致。当母液碱度过大时,产物结晶度降低且晶体表面遭受“刻蚀”,碎片化程度加剧,形貌较差。因此,在低投料硅铝比(30)体系下,x=9是最佳的铝源母液碱度。

图4 不同碱度条件下所得产物的SEM照片

2.1.2 前处理温度

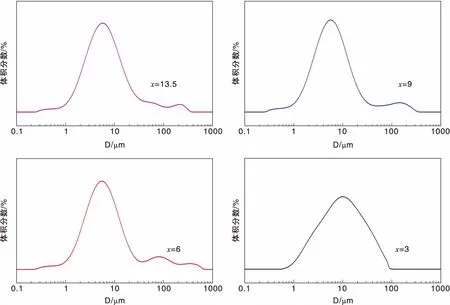

前处理温度是影响铝溶胶初始形态和聚合程度的重要参数。在铝源母液碱度x=9的条件下,将铝溶胶与碱液置于不同水浴温度下进行前处理80 min后,将所得铝源母液进行粒度表征,其粒度分布曲线如图5所示。

图5 不同前处理温度下铝源母液的粒度分布曲线

由图5可见,低温下(20 ℃、30 ℃、40 ℃)铝源母液的粒度变化并不明显,曲线呈现典型的正态分布,粒径范围基本在(1~20) μm以内。40 ℃下铝源母液的体积平均粒径最小,说明其聚合状态稳定,反应活性较高。而当温度升高时(70 ℃、100 ℃),体系内的粒子运动加剧,碰撞几率增大,导致该条件下铝源母液的粒度分布不均匀,粒径范围跨度大,曲线呈多峰分布。且其溶液稳定性较差,常温下静置后会产生沉淀,表明其与硅物种的结合能力较低,不利于沸石的成核与生长。

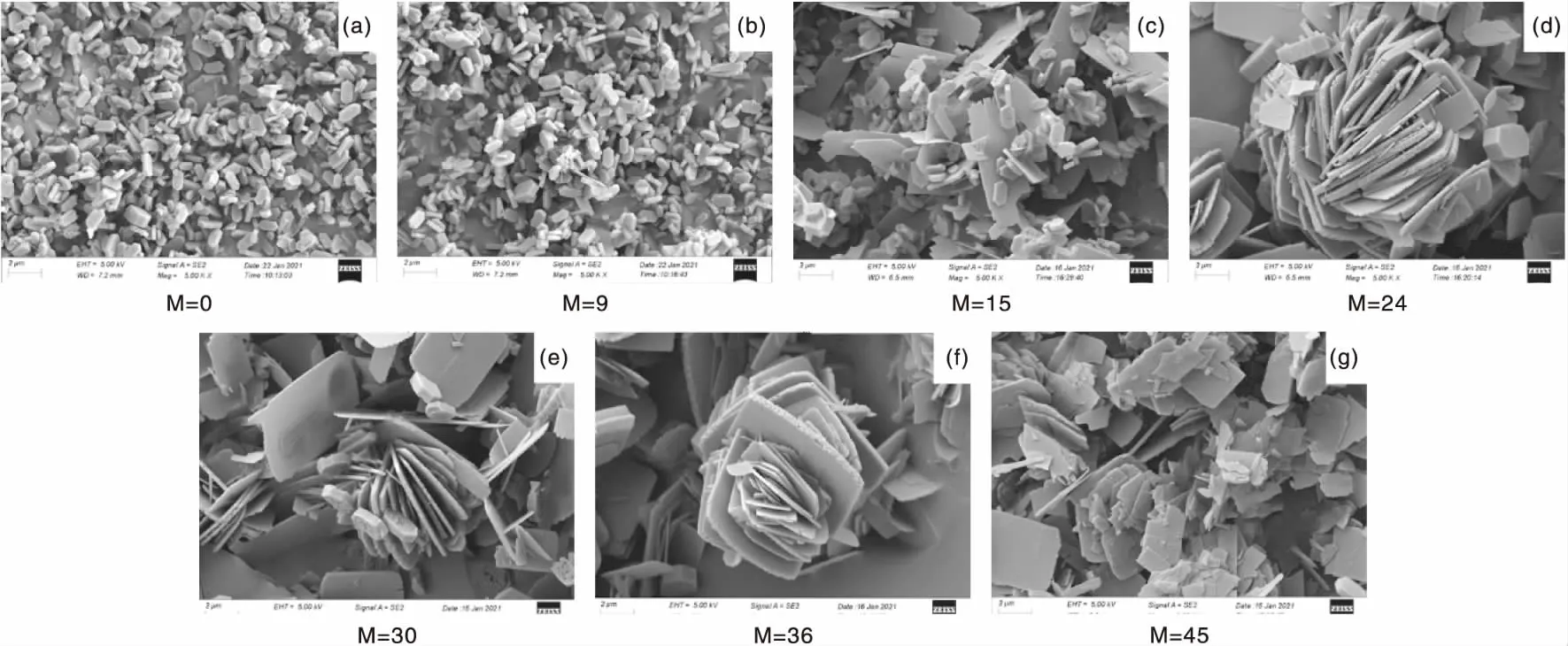

图6和图7是不同前处理温度下所得产物的XRD图、相对结晶度-固收率曲线和SEM照片。不同前处理温度下所得产物均为纯相ZSM-35分子筛。随着温度升高,分子筛相对结晶度呈现先增后减的趋势,较低的前处理温度下所得产物相对结晶度高;产物固体收率变化不大,维持在80%左右。结合SEM照片的对比,前处理温度低于50 ℃时,片状沸石多堆积成“玫瑰花”状或“类球”状,且片层厚度均匀,长度约(3~5) μm,表现出良好的晶体形貌。当前处理温度高于50 ℃时,薄片尺寸明显减小,且团簇堆积的结构数量减少,产物出现更多的细小碎片。尤其当前处理温度为100 ℃时,碎片尺寸在1 μm以下,且密集堆积在一起。因此,40 ℃为适宜的前处理温度,这与粒度的表征结果一致。

图6 不同前处理温度下产物的XRD图(a)和相对结晶度-固收率曲线(b)

图7 不同前处理温度下所得产物的SEM照片

2.2 合成条件

确定了铝源前处理的影响后,以铝物种为基准,进一步讨论水铝比、模铝比、晶化温度与晶化时间等合成条件对ZSM-35分子筛结构与形貌的影响。

2.2.1 水铝比

水在ZSM-35分子筛合成过程中起重要作用,水量的变化直接关系到参与合成的硅铝物种浓度变化,进而影响多聚硅酸根阴离子与铝物种的解聚-聚合的程度与速度,最终导致产物晶体结构和形貌特征的差异[16]。保持其他条件一致,改变不同水量进行实验,以水铝物质的量比Y来计水含量的变化,取Y=600、900、1 200、1 500和1 800。

图8是不同水铝比体系下所得产物的XRD图、相对结晶度和固收率曲线。从图8可以看出,当Y=900~1 500时,所得产物的相对结晶度较高,固收率稳定在80%左右。随着水铝比由600增加至1 200,ZSM-35分子筛在2θ=9.4°和25.2°附近的特征衍射峰强度逐渐增强,峰面积增大,这与其相对结晶度的变化趋势一致。当水铝比过大时,产物的相对结晶度逐渐下降,特征峰强度减弱,且在2θ=8.9° 和22.5°附近出现了少许ZSM-5的杂晶衍射峰。

图8 不同水铝比下所得产物的XRD图(a)及相对结晶度和固收率曲线(b)

这是因为适当的水量可以降低反应体系的粘度,增强液体的流动性和相间传质传热效果,促进硅铝物种的重排和聚合反应;当水量过多时,致使反应体系中单位体积内硅铝物种的浓度较低,沸石的成核与生长速度减慢,甚至出现了杂晶相[17]。表明水在合成体系中具有重要作用,而在实际生产过程中,水量的影响会进一步放大,反应温度、体系压力、能源消耗以及污染控制均与其直接相关,需要慎重考虑。

图9是不同水铝比下所得产物的SEM照片。从图9可以看出,当Y=1 200时,产物表现出最佳的晶体形貌,这与XRD表征结果一致。当水含量较低时,产物多呈现出“球状”碎片堆积生长,很少存在完整的片状结构,这是由于体系浓度过高,液相粘度较大,硅铝物种的分散性很差;随着水含量的增加,片层结构沸石数量增多,分散性更好,且晶体形貌更为完整,晶粒尺寸较为均匀;当水含量超过一定范围时,产物出现了较厚的六边形片状杂晶,尤其在Y=1 800条件下大量六边形结构附着在ZSM-35晶体的外部,呈现出二者“共晶生长”的态势,这可能是低浓度体系更有利于杂晶相的生长。故后续的实验均在Y=1 200条件下进行。

图9 不同水铝比下所得产物的SEM照片

2.2.2 模铝比

模板剂是分子筛合成过程中的一个重要影响因素。吡啶的导向作用是诱导ZSM-35沸石晶核的形成与生长,合理的模板剂用量既能得到理想的沸石产物,抑制杂晶相的生成;又能降低经济成本,减少废水排放与环境污染[18]。在其他条件一致下,改变不同的模板剂用量进行实验,以模铝比M表示,取M=0、9、15、24、30、36和45,探究模板剂用量对产物结构与形貌的影响。

不同模铝比下所得产物XRD图和相对结晶度及固收率曲线如图10所示。从图10可以看出,当体系中的模板剂用量较低时(M<10),产物具有典型的MFI型骨架拓扑结构,在2θ=7.9°、8.9°、23.1°、23.9°和24.5°处具有ZSM-5分子筛的5个明显特征峰。当体系中模板剂用量增大(M>10)时,所得产物具有明显的ZSM-35分子筛特征峰,但有少许的ZSM-5杂晶衍射峰。随着模板剂用量增加,杂晶峰逐渐减弱,且样品的相对结晶度逐渐增大,固收率也随之渐增。这可能是由于构成ZSM-5分子筛与ZSM-35分子筛的基本结构单元相近,二者之间可能存在某种晶相转变与转晶生长的趋势[19]。当模铝比M=36时,ZSM-35分子筛的相对结晶度最高,进一步增大M值时产物的结晶度反而降低。

图10 不同模铝比下所得产物的XRD图(a)和相对结晶度和固收率曲线(b)

图11是不同模铝比下所得产物的SEM照片。由图11可见,当体系中的模板剂用量较低时(M<10)时,产物多为均匀的六边形片状结构,长度约1.5 μm,厚度约300 nm,这与XRD表征结果一致。当M值进一步增大时,片状结构的ZSM-35晶体逐渐增多,团簇生长更为明显,表面附着的六边形结构逐渐减少。当M=36时,产物为纯相ZSM-35分子筛,薄片结构团簇呈现“玫瑰花状”,晶粒尺寸约为(3~4) μm。适宜的模板剂用量为M=36。

图11 不同模铝比下所得产物的SEM照片

2.2.3 晶化温度和晶化时间

晶化条件是决定沸石成核与生长最关键的因素,通常晶化反应是在高温条件下依靠晶化釜内自生压力进行。温度变化会导致釜内压力的变化,改变硅铝物种的聚合状态、聚合程度及聚合速率等,进而影响分子筛的晶核数量及生长速率[20]。不同的晶化温度下均对应一个适合的晶化时间,合理的晶化时间能够有效提高实验和工程效率,获得理想的实验产物。在n(SiO2)∶n(Al2O3)= 30、n(H2O) ∶n(Al2O3)=40、n(Py) ∶n(Al2O3)=36的条件下,不同晶化温度下(140 ℃、160 ℃和180 ℃)动态晶化一段时间,计算产物的相对结晶度,所得三条晶化曲线及每个晶化温度下最佳产物的SEM照片如图12所示。

图12 不同晶化温度下的晶化曲线及a、b、c三点的SEM照片

由晶化曲线可见,在三个温度下的晶化曲线均呈典型的“S”型线,主要差别在于低温下沸石成核与生长的速率较慢,诱导期较长,可见在140 ℃下动态晶化60 h仍无沸石生成,至生成理想产物达132 h,大大增加了实验与工程中的能耗。提高晶化温度,能明显缩短沸石成核的诱导期,生长期也进一步加快。当晶化温度为160 ℃时,(24~60) h是沸石的快速生长期,其相对结晶度由20%增加到120%,动态晶化60 h后得到ZSM-35分子筛的相对结晶度最高,固体收率在80%以上。结合晶化曲线中a、b、c三个点的SEM照片,沸石产物表现出明显的片状堆积结构。而晶化温度为180 ℃时,产物的片状大小不均匀,且较为分散,这可能是因为该条件下硅铝物种的碰撞几率增大,聚合速率加快,导致沸石快速成核,而在各个方向上的生长速率不一致。综上所述,该合成方法下最适宜的晶化温度是160 ℃,晶化时间为60 h。

2.3 不同投料硅铝比ZSM-35分子筛的合成

投料硅铝比[R=n(SiO2)∶n(Al2O3)],即初始硅铝凝胶中硅铝物质的量比,对最终产物的结构组成和理化性质起决定性作用。从键合的难度来看,Si-O-Al比Si-O-Si更容易形成,特别是在R值较高的体系中,铝原子更容易进入分子筛骨架[21]。确定最佳合成条件后,取R=10、30、60、90、120、150、200、250合成了一系列不同投料硅铝比的ZSM-35分子筛,图13和图14分别为不同硅铝比体系下所得产物的XRD图和SEM照片。

图13 不同硅铝比下所得产物的XRD图

图14 不同硅铝比ZSM-35分子筛的SEM照片

由图13可见,在一定的投料硅铝比(R=30~250)范围内,使用铝溶胶作为铝源,通过铝源前处理方法能够合成出纯相ZSM-35分子筛,无其他杂晶相的衍射峰,且产物具有较高的相对结晶度和固体收率。R值较小时,产物的特征衍射峰呈现不完全;R值较大时,产物在2θ=22°~25°间的特征衍射峰较弱。当R=90时ZSM-35分子筛的相对结晶度最高,达到153%。

由图14可见,不同硅铝比的分子筛均呈现片状堆积结构,晶粒尺寸约为(2~4) μm。随着投料硅铝比的增大,晶粒尺寸有增大趋势,且片状大小更为不均匀。当硅铝比在200以上,片状沸石表面附着许多无定型晶体,这说明投料硅铝比越高,实际上的原子利用率越低。在高硅铝比体系中硅物种含量占据主导,体系中硅酸根阴离子处于过饱和状态,少量的铝原子难以插入到复杂的硅网络中,故合成高硅铝比沸石更为困难。

3 结 论

(1)以硅溶胶和铝溶胶作为原料,在适宜的碱性环境和较低的温度条件下进行铝源前处理,能够得到平均粒径较小、均一稳定的铝源母液,且具有更多的活性铝物种,以此母液进行合成可得到高结晶度、高固收率、结构形貌良好的沸石产物。

(2)在水热合成过程中,水含量影响体系中硅铝物种的浓度及硅铝聚合的速率,浓度较高时晶体碎片过度团聚,浓度较低时会产生杂晶相,最佳的水铝比为1 200;模板剂用量会影响沸石的成核数目与成核速率,适宜的模板剂用量能够得到纯相沸石,减少杂晶相的产生,最佳的模铝比为36;不同晶化温度下沸石的生长周期差异较大,低温致使沸石的生长周期过长,高温快速晶化导致沸石结晶度较低,最佳的晶化条件为晶化温度160 ℃、晶化时间60 h。