预应力管桩动测承载力数值分析及参数取值研究

2021-03-17陈荣保张季超陈泽宇顾美湘

陈荣保,张季超,陈泽宇,顾美湘

(1. 广州大学 土木工程学院,广州 510006; 2. 佛山市禅城区建设工程质量安全检测站,广东 佛山 528000)

Bowles[1-2]对基桩锤击时的动力性能进行了分析,采用有限差分式代替描述冲击波沿桩身传播的微分方程,并采用计算机进行运算,从而推进了波动方程在打桩分析中的应用。Liang等[3]研究了一种一维波动方程的算法,通过对大量测试数据的分析,估算了桩端阻力和桩侧阻力,求得了波动方程的封闭形式解,从而推定出桩侧和桩端阻尼系数和静土阻力。陈久照等[4]采用连续杆件模型,基于一维行波理论,建立了研究高应变动力试桩的数值计算模型与算法,根据数值分析的结果定量评价了重锤激发桩侧土阻力及桩端土阻力的能力和高应变动力试桩中各因素对承载力的影响。Svinkin等[5]强调对于基桩动测承载力的计算,应该着重确定工程上的应用领域和研究,才可提高动力试桩的可靠性。杨志琛[6]通过对大量高应变测试结果和静载试验结果对比分析,总结出高应变法和静载法的关系,推定出在各种地质条件下各种桩型的CASE阻尼系数的取值范围。刘士伟[7]对桩侧土最大弹性变形值和桩底土最大弹性变形值两个动力参数的取值问题进行了讨论,通过工程实例中十几支桩的动静对比试验来验证高应变法的测试结果,并验证了确定的桩侧土最大弹性变形值和桩底土最大弹性变形值取值的合理性。贺晓华[8]对基桩动测承载力计算公式进行了分析,并考虑桩侧阻尼的影响和根据桩侧土阻力将使应力波发生指数衰减的规律,对CASE法承载力计算公式进行了改进。李飒等[9]基于可靠性原理,对不同桩径以及不同桩长的混凝土预制桩的高应变测试结果与静载试验数据结果进行了分析,研究了预应力管桩高应变动力测试值与其静载试验值的相关性。Salgado等[10]结合实际工程,采用一种先进的动力沉桩分析模型,以建立精确的打桩计算公式,经与静载试验结果相比,表明该公式计算结果较为合理。熊凯峰等[11]进行了强风化泥质粉砂岩预应力管桩高应变动力测试和动力参数取值的研究,研究成果表明12根试验桩高应变测试和静载试验结果的竖向承载力偏差在±15%范围内。此外,关于桩基的动力特性,王奎华等[12]对三维波动土中带承台单桩的纵向振动特性进行了研究;吴文兵等[13]对任意层地基中黏弹性楔形桩的纵向振动特性进行了研究;郑长杰等[14]对考虑土体三维波动效应的现浇大直径管桩纵向振动频域特性进行了研究。

虽然以上诸多学者对基桩动测承载力理论计算公式进行了研究和分析,但仍存在以下问题:① 桩周土动力参数取值时,未考虑与其埋深的关系;② 所涉及基桩动测承载力理论计算分析时,各桩侧土层动力参数阻尼系数和最大弹性变形值未根据土层性质分别取值进行计算,其动力学计算模型与实际情况不相符合,导致计算结果存在一定的偏差;③ 相关静动对比的试验桩,大多数采用工程桩进行试验,所进行的静载试验不是极限荷载试验,此时土阻力未充分激发,在此情况下以静载试验结果来分析基桩动测承载力的准确性不太合理。

针对以上存在的问题,通过桩周土动三轴室内试验,分析土层埋深对高应变锤击桩时土动力学响应的影响规律;各土层采用不同阻尼系数和最大弹性变形值,以及桩侧阻力采用非线性分布方式,对Bowles方法进行改进,使基桩动测承载力理论计算更适合实际情况;对全部试验桩进行极限荷载试验,以此验证基桩动测承载力计算改进方法。

本文研究成果对预应力管桩动测承载力理论计算具有指导作用和对实际工程高应变测试时具有参考价值。

1 试验场地概况

试验场地桩端持力层为强风化泥质粉砂岩。共布置12根高强混凝土预应力管桩,其中φ500(壁厚125 mm)共10根,φ400(壁厚95 mm)共2根,桩间距为8 m。对每根桩进行地质勘察,钻探孔中心离管桩孔中心为0.8 m,其中10号桩地层勘察情况见表1,其它试验桩地层分布情况与10号桩相接近,但各地层层厚和层底埋深有所不同。其中7、8、9、10、11号桩共五根桩预埋滑动测微计,以测试各级荷载下桩身应变和内力,并计算桩侧阻力、桩端阻力及桩端位移。各试验桩基本情况见表2。

表1 10#桩地质勘察情况

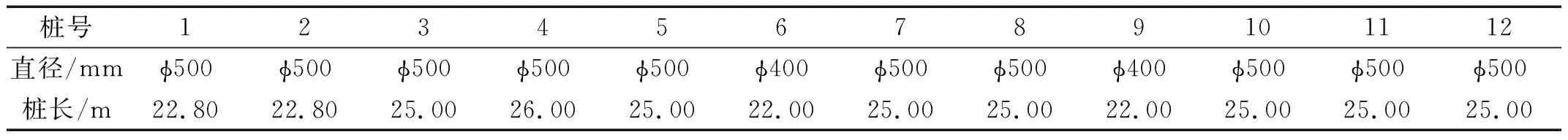

表2 试验桩基本情况

2 桩周土动三轴室内试验及分析

2.1 概况

试验采用美国SPAX-2000(改进型)静动真三轴测试仪,针对该试验场地七种桩周土类,取其中四种典型土类进行不同固结比下的动强度、动模量与阻尼比以及应力应变关系测试。根据预应力管桩高应变试验条件,本次利用单向振动三轴方式进行振动试验,试验工作量统计见表3。

表3 动三轴试验工作量统计

2.2 试验数据整理及分析

在给定试验条件下,对试验数据进行整理及分析,其中动模量和阻尼比计算如下

动模量Ed=动应力增量/相应动应变增量。可分为四种动模量:初始模量、加载平均模量、加载最大模量和卸载模量。

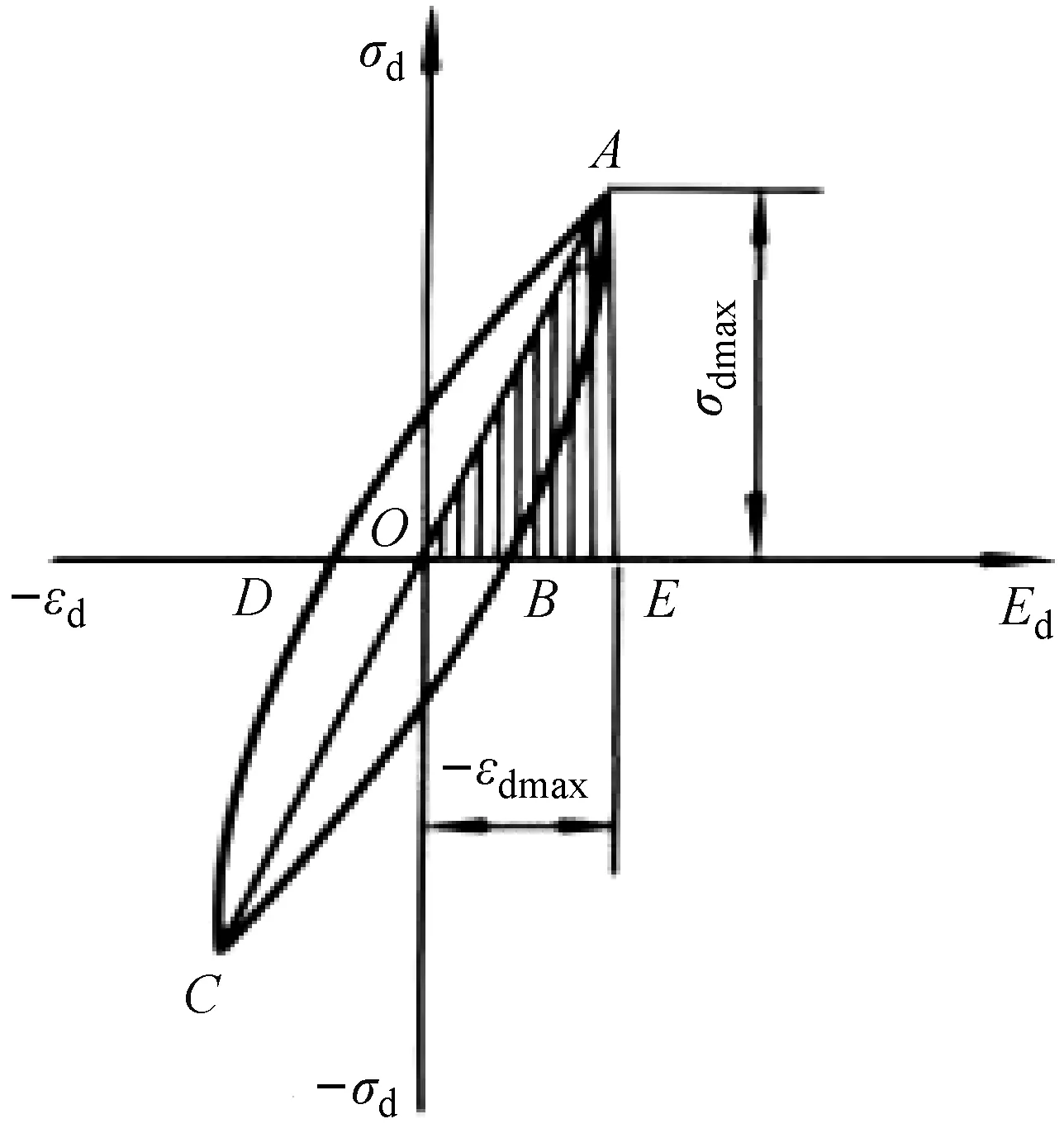

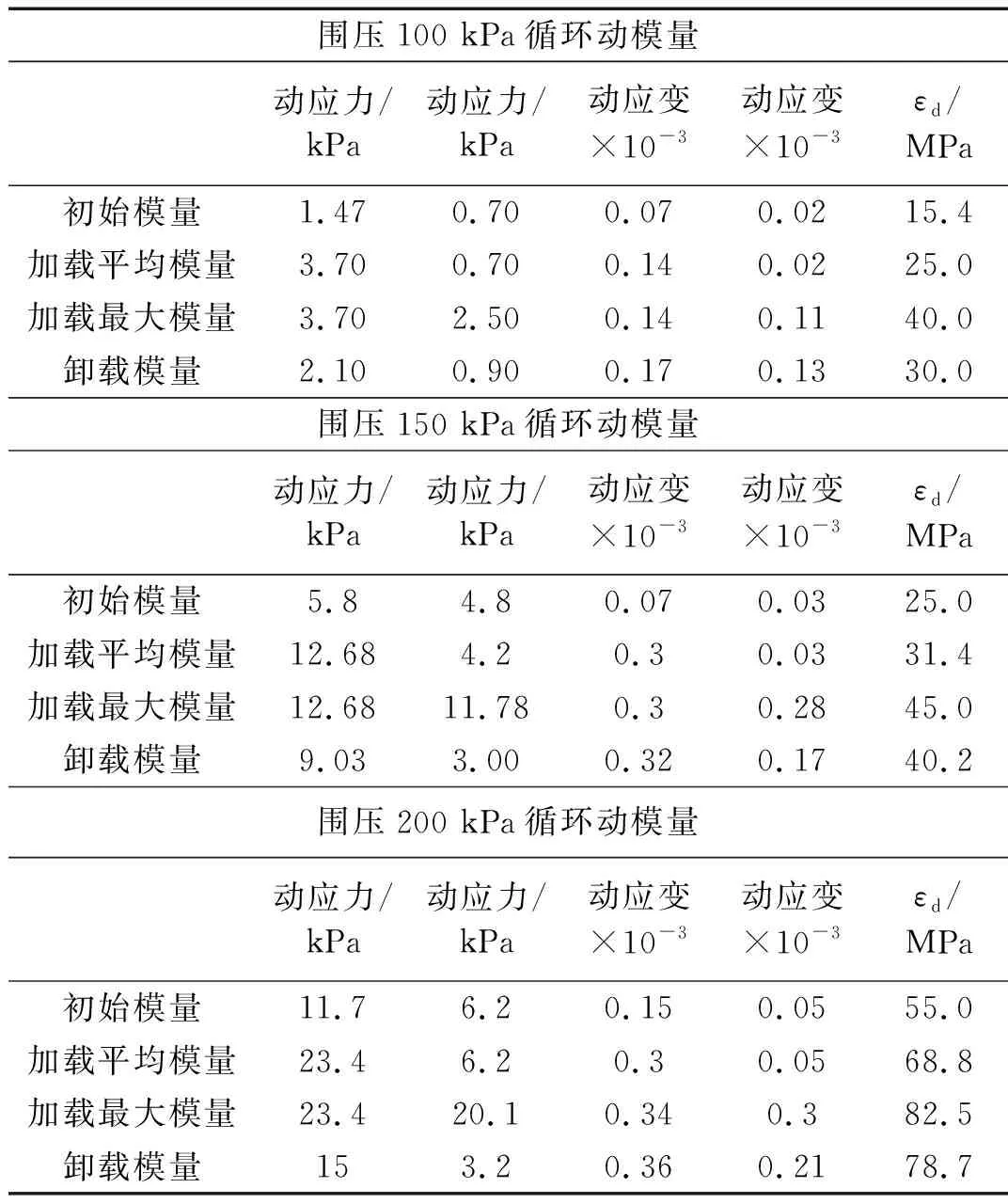

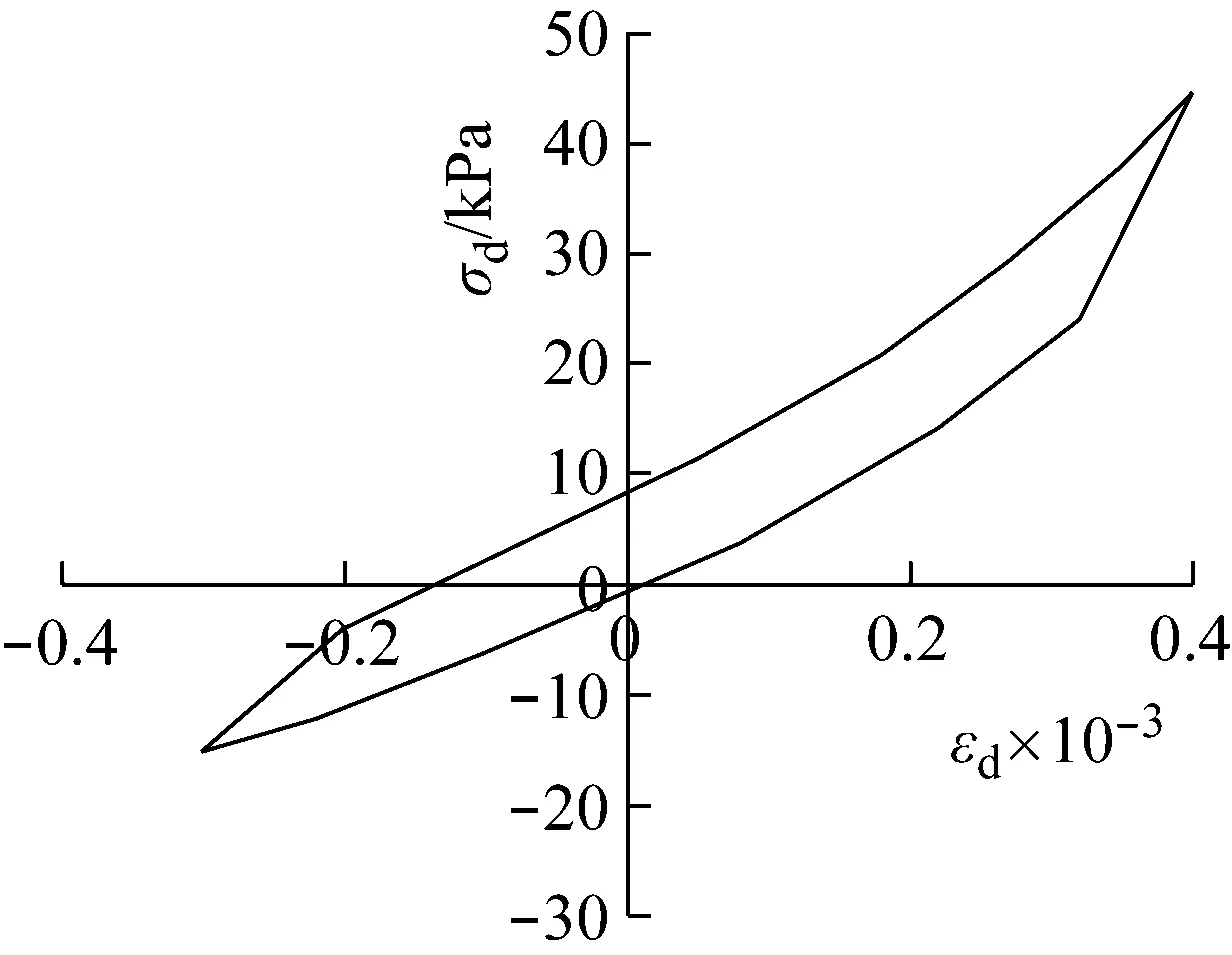

阻尼比λd则由下列所测动态应力应变关系表所示的应力滞回圈,按以下关系式直接计算

λd=A/(4πAS)

(1)

式中:A为滞回圈 ABCDA 的面积,cm2,见图1;AS为三角形 OAE 的面积,cm2。

(1) 粉质黏性土动三轴数据处理及分析

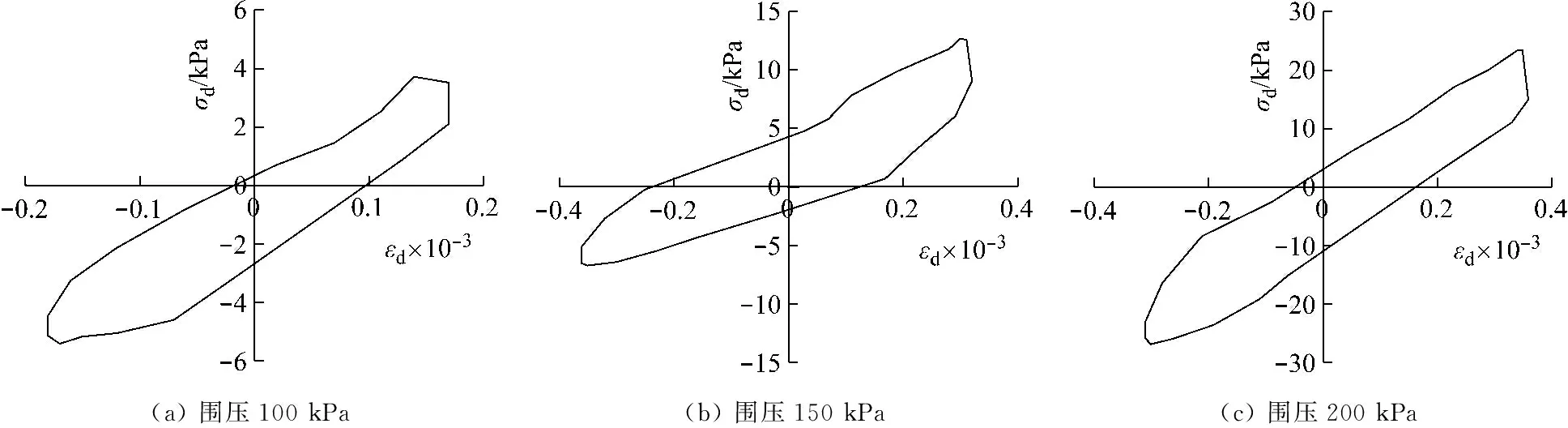

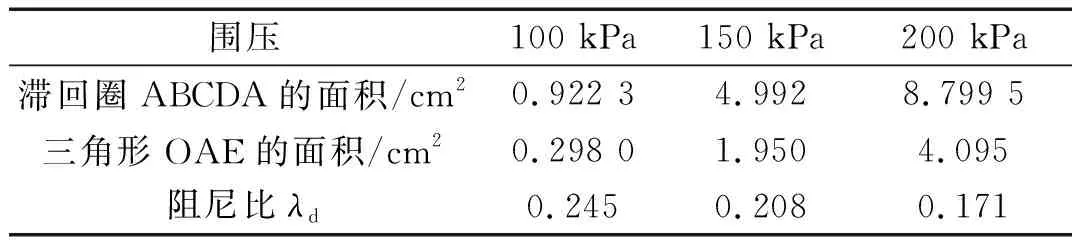

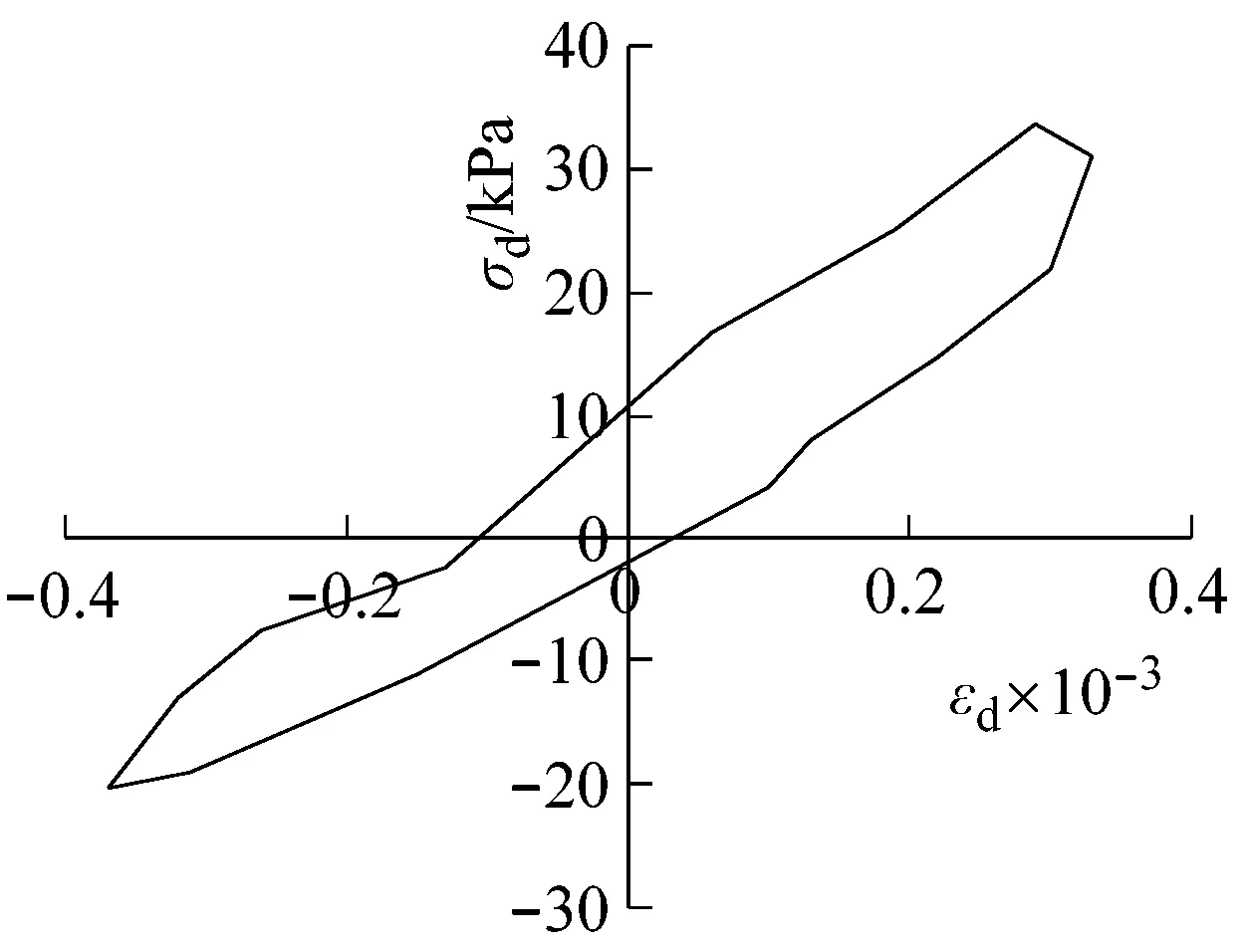

粉质黏性土动三轴试验条件与数据处理及分析如图2~图4和表4~表9所示。

图1 应力-应变滞回曲线Fig.1 Stress-strain hysteresis loop

图2 第一组粉质黏土应力-应变滞回圈

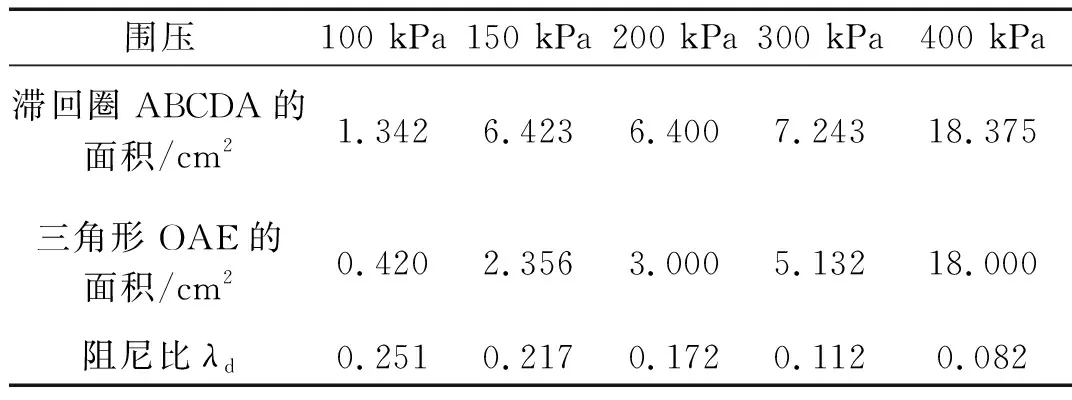

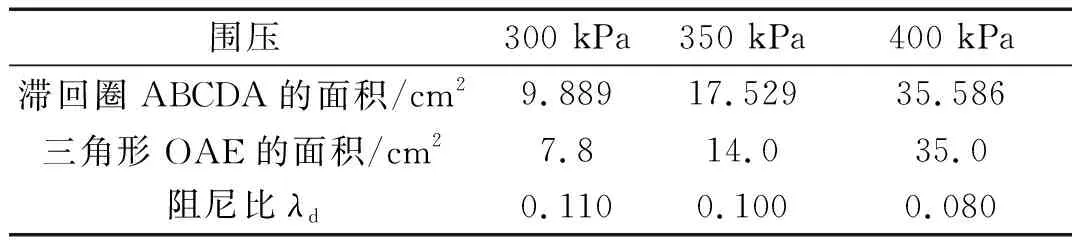

表4 第一组粉质黏土阻尼比

表5 第一组粉质黏土动模量

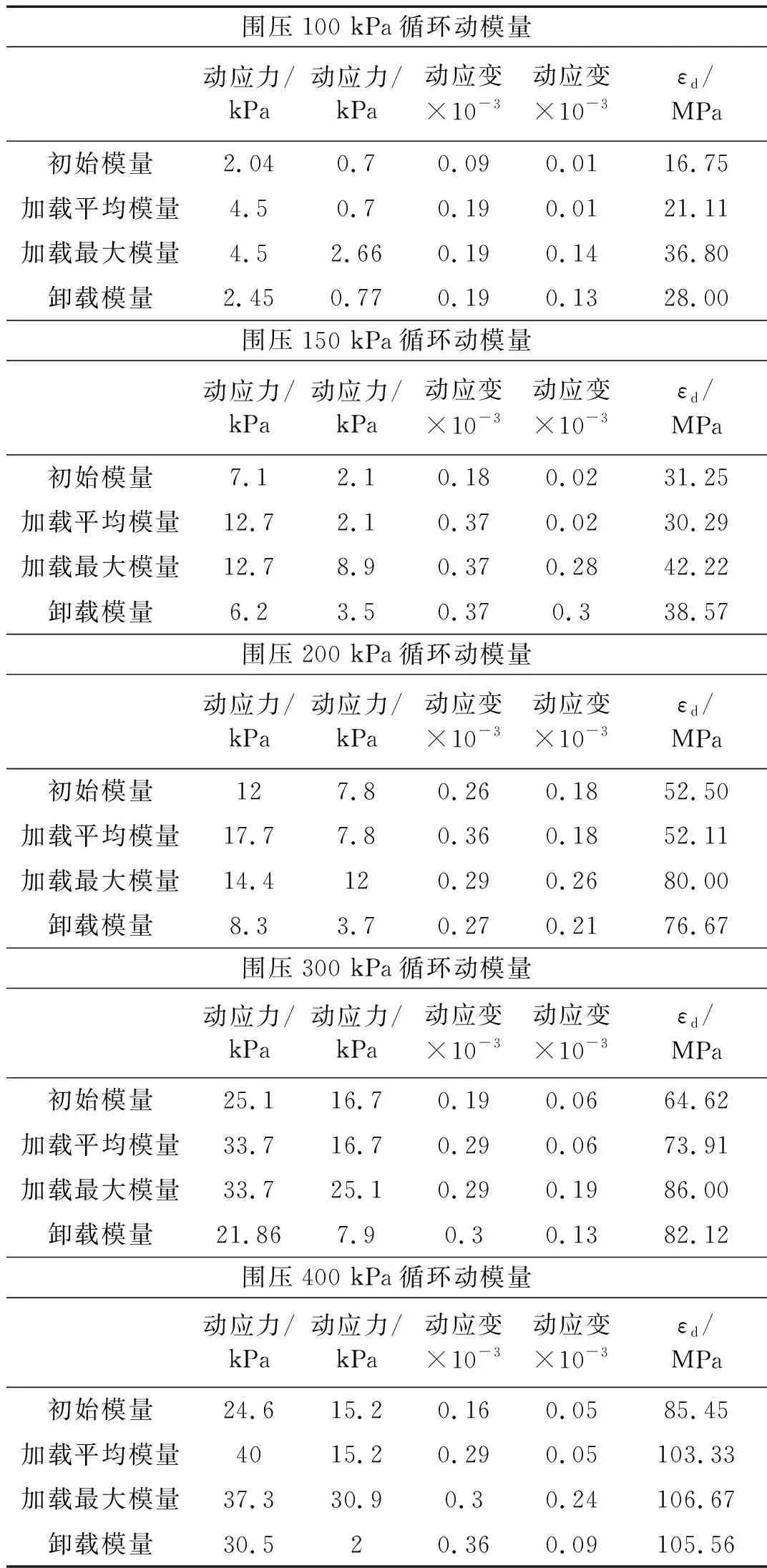

表6 第二组粉质黏土阻尼比

表7 第二组粉质黏土动模量

(a) 围压100 kPa(b) 围压150 kPa(c) 围压200 kPa

(d) 围压300 kPa(e) 围压400 kPa图3 第二组粉质黏土应力-应变滞回圈Fig.3 Stress-strain hysteresis loops of the second group of silty clay

(a) 围压300 kPa(b) 围压350 kPa(c) 围压400 kPa图4 第三组粉质黏土应力-应变滞回圈Fig.4 Stress-strain hysteresis loops of the third group of silty clay

表8 第三组粉质黏土阻尼比

由阻尼比计算表(表4、6、8)可见,在围压100~200 kPa范围内,阻尼比λd则由0.245逐渐变小为0.171;在围压100~400 kPa范围内,阻尼比λd则由0.251逐渐变小为0.082;在围压300~400 kPa范围内,阻尼比λd则由0.110逐渐变小为0.080。此外,同一试验条件下不同滞回圈相应阻尼比比较显示,200 kPa及以下围压下,各次动应力应变循环的阻尼比变化很小,随着围压增大阻尼比则有所下降。由动模量计算表(表5、7、9)可见,各种动变形模量随围压增加均有明显增加。试验结果表明:

① 桩埋深较浅处,土阻尼消耗传递锤击能量较大,故土层分布尤其是较浅部土层分布对高应变锤击桩时土动力学响应影响较大。

② 随着桩埋深增加,同种土的阻尼比会随着下降,即随着桩埋深增加,同种土的桩侧阻尼系数会随着下降,故土层较深时桩侧阻尼系数在取值范围内宜取小值。

(2) 淤泥质土、淤泥和全风化泥质粉砂岩动三轴数据处理及分析

图2、图4和表4~表9显示了粉质黏土试验量具体量值及变化,淤泥质土、泥岩和全风化泥质粉砂岩各试验量具体量值不同于粉质黏土,但相关规律与前述粉质黏土相应规律相同。

3 试验桩数值分析和计算结果

3.1 力学模型建立

3.1.1 桩力学模型和桩顶附属设备

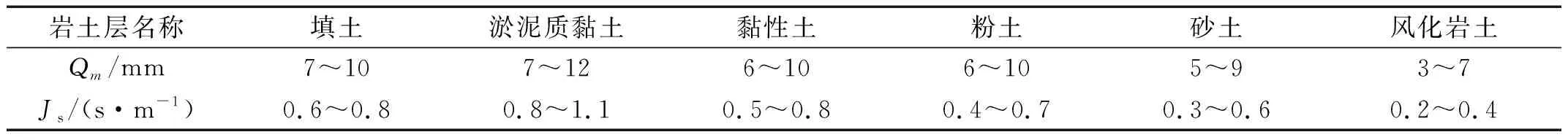

表9 第三组粉质黏土动模量

Bowles对基桩受冲击时的动力性能进行了分析,采用有限差分式代替描述冲击波沿桩身传播的微分方程,桩与桩顶附属设备相应的有限差分力学模型和具体计算方法参见相关文献。

3.1.2 桩侧土力学模型

(1) 桩侧土静阻力模型

桩侧土静阻力模型如式(2)所示。

(2)

(3a)

式中:Km为单元m桩侧土弹簧系数,kN/m;Rum为单元m桩侧阻力极限值,kN;Q为土的最大弹性变形,mm;Dm为单元m桩侧土的变形,mm。

式(3a)假定各桩侧土的最大弹性变形值相同,与实际情况不相符合,本文桩侧土最大弹性变形值根据不同土层而分别取值,式(3a)修改为

(3b)

式中,Qm为单元m桩侧土的最大弹性变形,mm。

(2) 桩侧土动阻力模型

桩侧土动阻力模型如式(4)所示

Rdm=RsJsvm

(4a)

式中:Rs为桩侧土静阻力,kN;Js为桩侧土阻尼系数,s/m;vm为单元m的速度,m/s。

式(4a)假定各单元桩侧阻力和阻尼系数取值相同,与实际情况不相符合,本文桩侧阻尼系数和桩侧阻力根据不同土层而分别取值,式(4a)修改为

Rdm=RsmJsmvm

(4b)

式中:Rsm为单元m桩侧土静阻力,kN;Jsm为单元m桩侧土阻尼系数,s/m。

3.1.3 桩尖土力学模型

(1) 桩尖土静阻力模型

桩尖土静阻力模型如式(5)所示

(5)

(6a)

式中:Kp为桩尖土弹簧系数,kN/mm;Rup为桩尖阻力极限值,kN;Q为土的最大弹性变形,mm;Dp为桩尖土的变形,mm。

式(6a)假定桩端土和桩侧土的最大弹性变形值相同,与实际情况不相符合,本文桩端土与桩侧土采用不同的最大弹性变形值,式(6a)修改为

(6b)

式中,Qp为桩端土的最大弹性变形,mm。

(2) 桩尖土动阻力模型

桩尖土动阻力模型如式(7)所示

Rdp=RspJpvp

(7)

式中:Rsp为桩尖土静阻力,kN;Jp为桩尖土阻尼系数,s/m;vp为桩尖的速度,m/s。

3.1.4 土的特性

Bowles[1]指出最大弹性变形和阻尼系数只要选取恰当的值,在一般情况下,所算得的结果是合理的。

Holeyma[15]通过高应变测试,对桩端位移与桩端阻力关系进行了研究,研究结果表明桩端阻力在桩端位移大于等于2.5%桩径的情况下可以充分激发;Zhang等[16]对静荷载试验桩端阻力充分激发进行了研究,结果表明桩端阻力在桩端极限位移值为0.5~8.3 mm之间可充分激发。

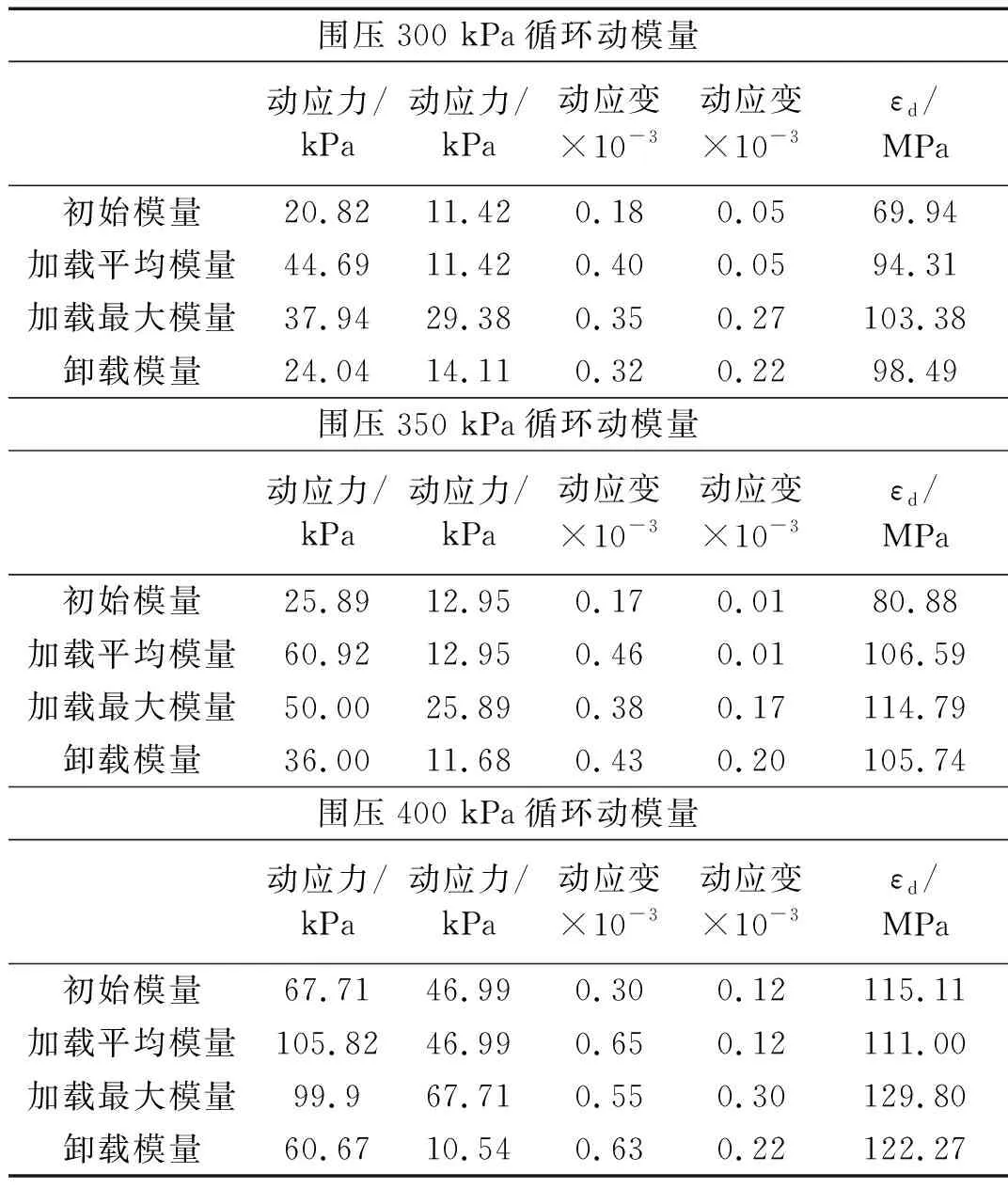

陈荣保等[17-18]根据前期研究成果,提出部分土层动力参数取值的经验值:建议部分土层的桩侧最大弹性变形和桩侧阻尼系数所对应的经验值可根据表10取值;建议强风化泥质粉砂岩最大弹性变形Qp取值范围为5.0~12.0 mm,强风化泥质粉砂岩桩尖阻尼系数取值范围为0.05~0.25 s/m。

3.1.5 程序计算

根据建立的力学模型,采用FORTRAN软件编制计算程序,通过程序计算可绘出Ru对1/s(每厘米的锤击数)的曲线图。在实际工程中,可测得每一锤的贯入度s和计算出锤击数1/s,根据程序计算的Ru~1/s曲线图,可得到锤击管桩的贯入度为s时相对应的极限阻力。

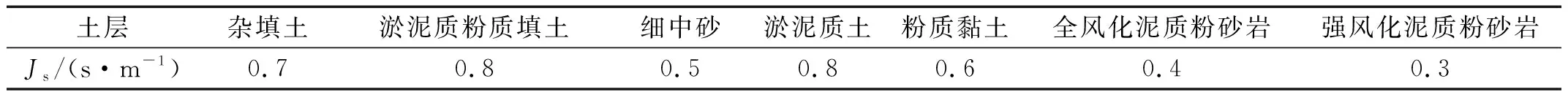

表10 最大弹性变形和阻尼系数

3.2 计算结果

采用改进的方法对试验桩进行计算。根据动三轴室内试验结果:随着桩埋深增加,同种土的阻尼比会随着下降。因此,随着土层埋深增加,同种土的阻尼系数取低值。

试验桩的计算参数为:桩划分单元数为10;桩侧阻力为非线性分布;桩侧土最大弹性变形Qm取值见表11;桩端土最大弹性变形Qp为8 mm;桩侧阻尼系数取值见表12;桩锤效率系数Ef为0.95;桩尖阻尼系数Jp为0.170。

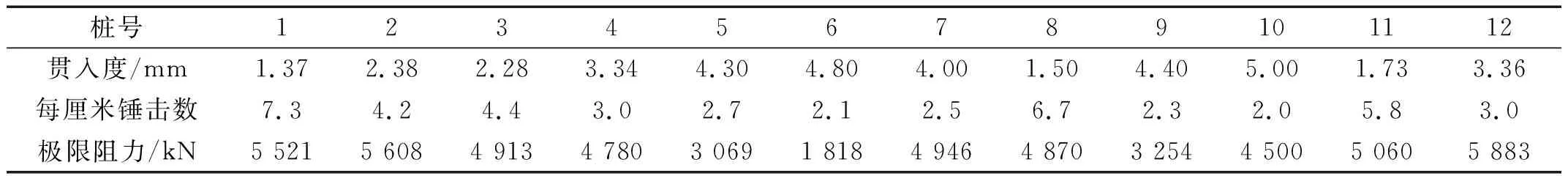

各试验桩计算结果的曲线图见图5(本文仅列出5根埋有滑动测微计的曲线图)。根据曲线图,得出各试验桩的竖向极限阻力见表13。

表11 各土层最大弹性变形

表12 桩侧阻尼系数

(a) 7号桩(b) 8号桩(c) 9号桩

(d) 10号桩(e) 11号桩图5 极限阻力-锤击数/厘米的曲线图Fig.5 Curve of limit resistance to the number of hammers per centimeter

表13 改进数值方法计算结果

4 试验桩现场试验测试结果

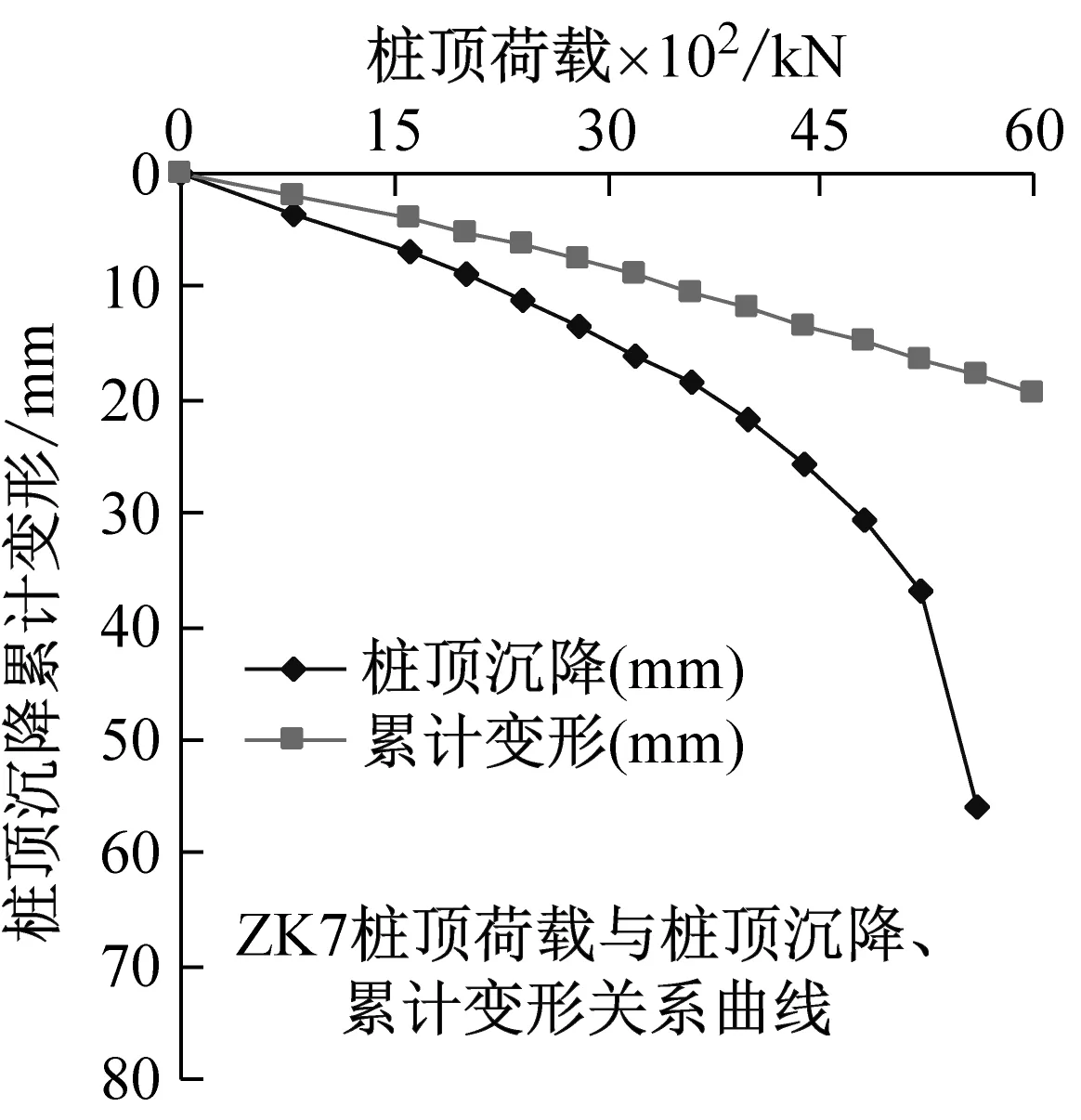

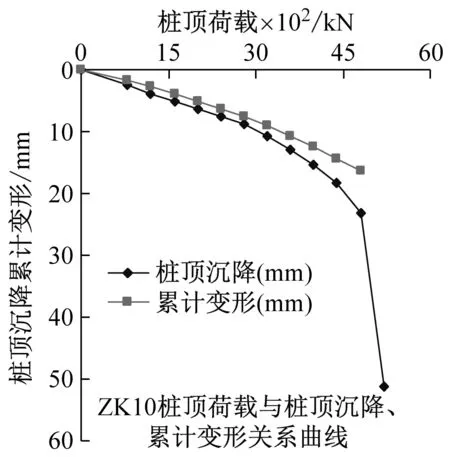

静载试验加卸载方式采用慢速维持荷载法,5根滑动测微计的桩身累计变形曲线图和桩顶Q-s曲线图分别见图6。

(a) 7号桩(b) 8号桩(c) 9号桩

(d) 10号桩(e) 11号桩图6 各级荷载下桩顶沉降和累计变形关系曲线图Fig.6 Curve diagram of pile top settlement and cumulative deformation under various loads

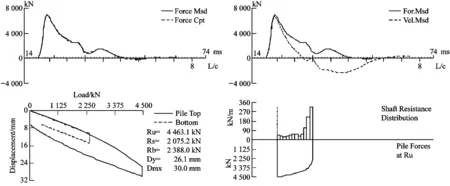

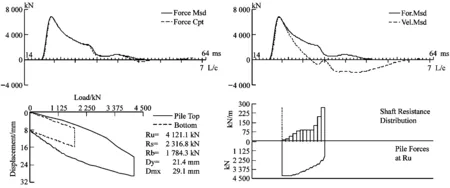

4根埋有滑动测微计的φ500试验桩高应变测试结果图见图7。

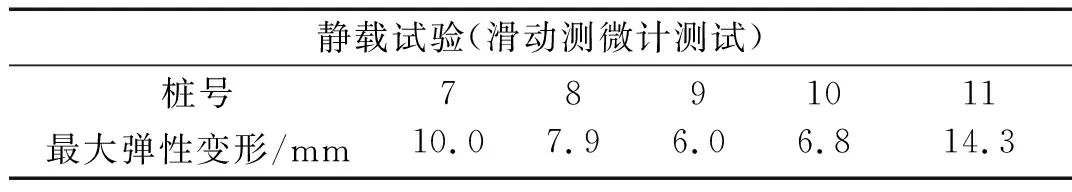

试验桩的桩端土最大弹性变形值为6.0~14.3 mm,测试结果具体情况见表14。测试结果表明采用该方法可以解决高强度混凝土预应力管桩内力测试技术难题。确定的桩端弹限位移取值范围为判断桩端持力层是否达到极限承载力提供依据。

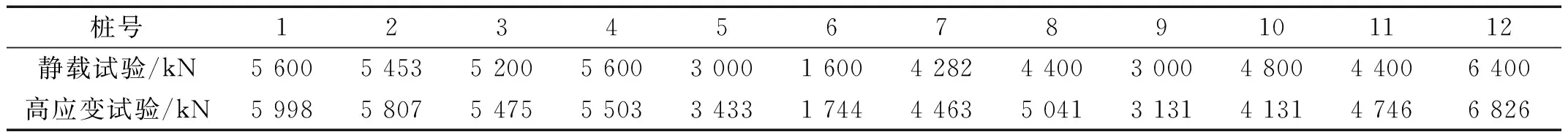

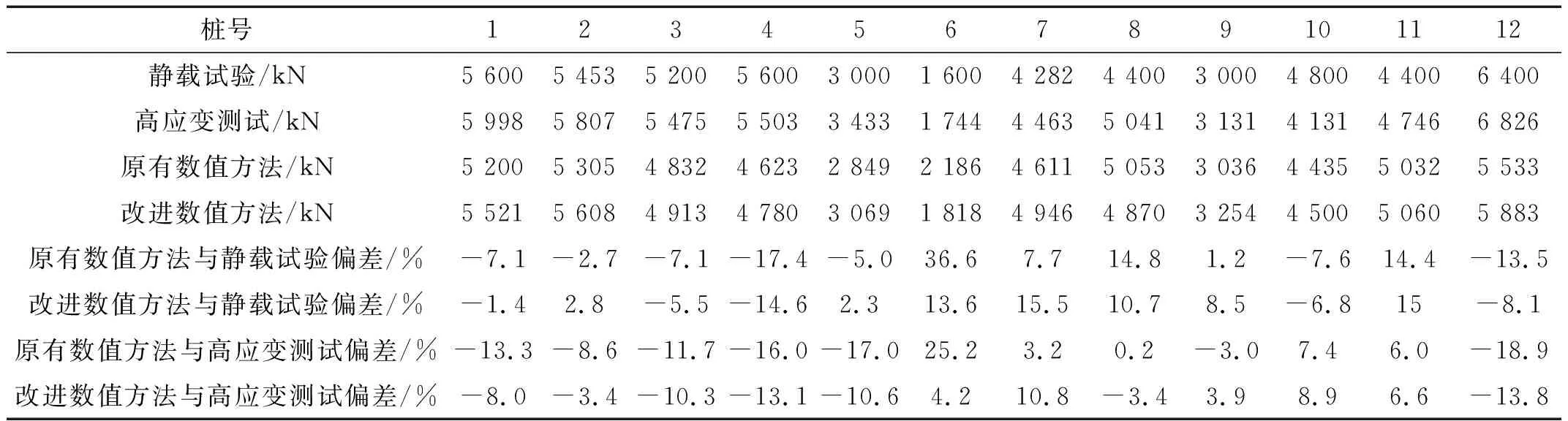

12根试验桩静载试验的承载力、高应变动测承载力结果见表15。

表14 桩端土最大弹性变形

表15 试验结果

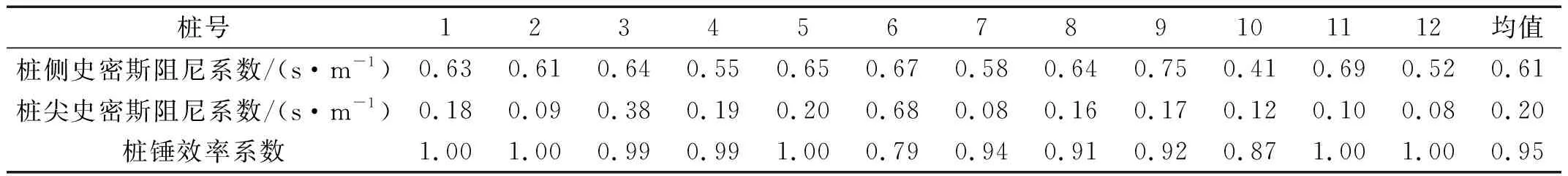

根据高应变测试曲线拟合法提取各动力参数,桩侧阻尼系数为0.41~0.75 s/m,桩锤效率系数为0.91~1.00,12根试验桩中共有10根试验桩桩尖阻尼系数在0.08~0.20 s/m范围内,各系数具体情况见表16。

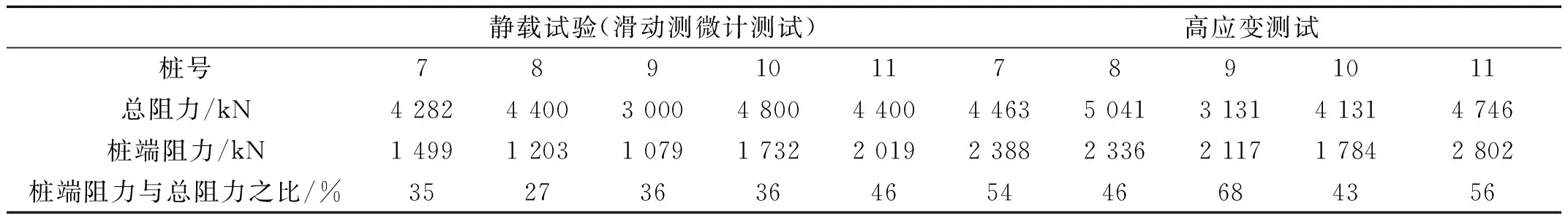

采用静载试验(滑动测微计测试)和高应变测试的5根试验桩桩端阻力比见表17。从表中可知,高应变测试结果桩端阻力比明显偏高。

表16 动力参数

表17 桩端阻力比

(a) 7号桩(b) 8号桩

(c) 10号桩(d) 11号桩图7 高应变曲线拟合法测试结果图Fig.7 Diagram of curve fitting method of high strain test

5 数值计算与现场试验对比分析

通过对试验桩的数值计算和现场试验,可见:

(1) 采用改进数值方法计算结果与试验结果基本吻合,具体情况见表18。12根试验桩的竖向承载力偏差在±15.5%范围内,表明采用该计算方法预测预应力管桩承载力具有一定的合理性。

表18 数值计算结果和试验结果

(2) 改进方法计算结果与静载试验结果偏差绝对值在1.4%~15.5%范围内,原有方法计算结果与静载试验结果偏差绝对值在1.2%~36.6%范围内;改进方法计算结果与高应变测试结果偏差绝对值在3.4%~13.8%范围内,原有方法计算结果与高应变测试结果偏差绝对值在0.2%~25.2%范围内。表明改进方法比原有方法计算结果更接近于试验结果。

(3) 12根试验桩桩侧各土层阻尼系数取值范围为0.30~0.80 s/m,而高应变结果各试验桩桩侧阻尼系数均值为0.41~0.75 s/m,表明计算方法取值与高应变测试结果相一致。

(4) 12根试验桩中,数值计算方法桩尖阻尼系数取值为0.17 s/m,而高应变测试结果共有10根试验桩桩尖阻尼系数在0.08~0.20 s/m范围内,表明计算方法取值与高应变测试结果相一致。

(5) 12根试验桩,数值计算方法桩锤效率系数取值为0.95,而高应变测试结果共有10根试验桩桩锤效率系数在0.91~1.00范围内,表明计算方法取值与测试结果相一致。故建议强风化泥质粉砂岩持力层桩锤效率系数取值范围为0.90~1.00。

6 结 论

本文对桩周土进行动三轴室内试验;采用改进的基桩动测承载力数值计算模型对12根试验桩进行计算分析;对12根试验桩进行极限荷载试验,可得如下结论:

(1) 桩埋深较浅处,土阻尼对于锤击能量传递的消耗较大,故土层分布尤其是较浅部土层分布对高应变锤击桩时土动力学响应影响较大。

(2) 随着桩埋深增加,同种土的阻尼比会随着下降;即随着桩埋深增加,同种土的桩侧阻尼系数会随着下降,故土层较深时桩侧阻尼系数在取值范围内宜取小值。在实际管桩动测承载力计算时,桩侧土埋深小于15 m时,桩侧阻尼系数在取值范围内可取中间值~高值;桩侧土埋深大于15 m时,桩侧阻尼系数在取值范围内可取低值~中间值。

(3) 各桩侧土层根据土层性质采用不同阻尼系数和最大弹性变形值,解决了传统上基桩动测承载力计算模型各土层动力参数无法分层分别取值的难题,使基桩动测承载力计算结果更符合实际。

(4) 采用程序计算结果与竖向抗压静载试验结果基本吻合,12根试验桩的竖向承载力偏差在±15.5%范围内,说明该程序在分析管桩动测承载力时具有一定的合理性。