基于GADF-CNN的滚动轴承故障诊断方法

2021-03-17庞新宇魏子涵

仝 钰,庞新宇,魏子涵

(太原理工大学 机械与运载工程学院,太原 030024)

滚动轴承作为旋转机构的核心部件,其在不同载荷、不同部位的运行状况直接影响着旋转机构的性能、稳定性和寿命。为了保证设备的正常运转,需要对旋转机构运行时所产生的振动信号进行实时监测,以确保维护人员对设备的使用情况做出综合研判。传统的依靠诊断专家手动分析已不能适应当前机械领域大容量、多样性、高速率的数据特点,在面对多工况交替、故障信息耦合严重、模式不明且多变的海量机械设备数据时会导致其监测能力与泛化性能欠佳[1]。因此,将机械设备数据与智能算法结合的智能故障诊断是解决上述问题的重要手段。

传统的智能故障诊断方法包括以下三个步骤:信号采集、特征提取和故障识别。为了从复杂的非平稳噪声信号中提取具有代表性的特征,胥永刚等[2]采用双树复小波包变换对滚动轴承非平稳的振动信号进行分解得到不同频带的分量,之后结合支持向量机(SVM)进行故障诊断。乔美英等[3]利用VMD对每个模态的中心频率进行分解,之后将马氏距离与SVM相结合实现轴承的故障诊断。Lei等[4]利用小波包变换(WPT)和经验模态分解(EMD)进行特征提取,然后选择基于人工神经网络的敏感特征进行故障诊断。此外人工神经网络(ANN)、BP网络、k近邻(k-NN)等机器学习算法在滚动轴承故障诊断中均获得了广泛的应用。

然而传统智能故障诊断方法在应对大数据问题时,常表现出提取的敏感特征泛化能力差,难以适应不同的振动信号,此外人工神经网络与SVM在特征选取时过度依赖于专家先验知识,对于每个特定的故障诊断任务,必须重新设计特征提取器,因此,迫切需要研究一种新的方法来消除对人工特征提取和特征选择的依赖。深度学习是一种新兴的高级抽象建模算法,已在机械故障诊断领域获得广泛应用。Shao等[5]利用粒子群优化设计了用于滚动轴承故障诊断的深度置信网络(DBN)。王奉涛等[6]采用EMD方法分析振动信号,之后将特征值输入堆叠稀疏自动编码器(SSAE)实现轴承故障诊断。Chen等[7]将传感器振动信号中提取15个时域特征和3个频域特征,输入SAE进行特征融合,之后将融合后的特征向量用于DBN,实现轴承故障诊断。

鉴于卷积神经网络(CNN)在图像分类领域取得的巨大成功,将传感器采集到的信号通过特殊编码的方式使其以图像形式呈现出来也成为当下研究的热点问题。Wen等[8]将滚动轴承振动信号进行拆分,并将每组信号转化为2-D灰度图像,之后将其输入CNN最终获得了较高的诊断准确率。Lu等[9]提出了一种利用双谱将信号转换为图像的方法,然后利用概率神经网络对图像进行分类。刘炳集等[10]将振动信号进行傅里叶变换,构造出相应的时频图并输入CNN进行轴承故障分类。Udmale等[11]利用谱峭度图包含的时频能量特性对滚动轴承振动信号进行编码,之后将特征图输入CNN完成故障分类。

本文提出一种新的GADF-CNN模型。首先,在不需要预先设定参数的情况下采用格拉姆角差场(GADF)编码方式将原始数据转换为特征明显的图像,之后将特征图输入CNN进行特征提取与故障识别,并结合凯斯西储大学轴承故障数据库的滚动轴承数据验证所提方法的有效性,最后在不同载荷以及不同噪声环境下对模型的泛化性能进一步验证。结果表明,该模型相比其他2-D图像编码方式,在对滚动轴承故障进行诊断时具有更高的识别精度。

1 GADF时间序列编码

为了充分利用CNN在图像分类中的优势,本文将振动信号转换为一种新的时间序列图像。其主要是通过Gramian矩阵对时域信号编码产生唯一的且包含故障特征的格拉姆角场(GAF)图像。然后将该图像输入CNN进行分类[12-13]。

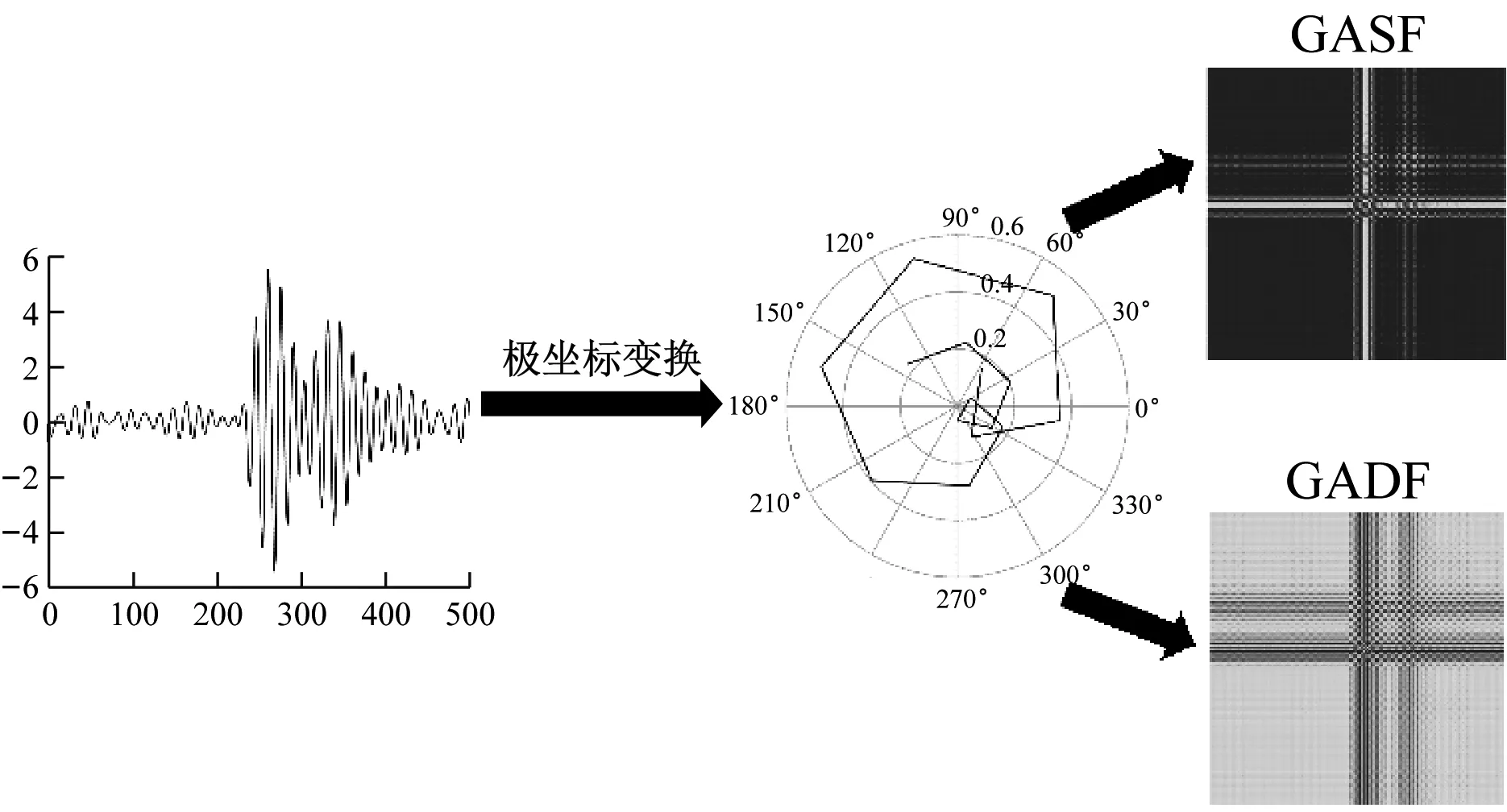

格拉姆角场(GAF),将时间序列在极坐标系统内进行编码。在Gramian矩阵,每个元素实际上是角度的三角函数值。

给定时间序列X={x1,x2,…,xn}的非实值观测值,通过缩放X使所有值落在区间[1,1]或[0,1]之间,计算式如下

(1)

or

(2)

(3)

式中:ti是时间戳;N是正则化极坐标系统生成空间的常数因子。这种基于极坐标的表示法是理解时间序列的一种新方法。随着时间的增加,相应的值会在跨越圆上不同的角点之间产生弯曲。式(3)的编码反映出一个极其重要的性质,即cos(Ø)在[0,π]上单调,当给定一个时间序列,该分布图会生成一个具有唯一逆映射的极坐标系统。

在不同的区间内重新标定的数据所生成的角度界限也有较大差异。[0,1]对应于余弦函数在[0,π/2],而余弦值区间[-1,1]在[0,π]区间内。因此,GAF可为分类任务提供不同的信息粒度。

GAF在编码时通过三角函数和/差的运算生成GASF/GADF编码图,如图1所示。对比两种编码图可见,后者比前者,在图像色彩、交叉边界以及细节刻画方面均具有较好的效果。因此,本文将采用格拉姆角差场(GADF)进行编码计算。

图1 GAF映射说明Fig.1 Illustration of the encoding map of GAF

将调整后的时间序列转化为极坐标系统后,通过考虑各点之间的三角函数差,可以很容易地进行角度透视,从而识别出不同时间间隔内的时间相关性。GADF计算公式如下

GADF=[sin (φi-φj)]

(4)

(5)

GADF有以下几点优势:① 该方法可以保留临时依赖性,因为随着位置从左下角移动到右上角,时间会增加;② 该方法可以保留时间相关性。利用深度学习算法获取到的高维特征可对时间序列近似重构。因此,本文将利用上述特点构建模型。

2 卷积神经网络结构

卷积神经网络(CNN)作为前馈神经网络的主要代表,其在图像分析中具有局部接受域、权值共享和空间域子采样的特点。典型的CNN包括三层:卷积层(CL)、子采样层(SL)和全连接层(FL)。在接下来的部分,将详细介绍CNN各层实现原理及作用[14-16]。

2.1 卷积层

卷积层将输入与其内核按照指定步长进行滑动卷积,提取输入局部区域的特征。卷积运算的结果通过激活函数得到输出。近年来,整流线性单元(ReLU)因其计算量小、训练速度快等优点被广泛用作激活函数。一般来说,卷积层的数学模型可以用式(6)表述

(6)

式中:*表示卷积运算;Mj表示输入映射的选择;l是网络中的第l层;k是S×S大小的核矩阵;f是非线性激活函数。

2.2 子采样层

在每个卷积层后面,应用单个子采样层。其目的是为了减少输入特性的大小以及网络参数的数量。数学模型可以描述为:

(7)

其中down(·)表示子采样函数。通常,此函数对输入图像中每个不同的n×n块求和,这样输出图像在两个空间维度上都要小n倍。每个输出映射都有自己的乘法偏置β和加法偏置b。本文选用的下采样函数为最大采样。其主要原理是将输入图像分割成一组不重叠的矩形,对于每个这样的子区域,输出最大值。

2.3 全连接层

全连接层是一种传统的前馈神经网络,这一层所有神经元都与前一层的所有激活相连接。目的是将所有特征收集并分类。输出层使用Softmax[17]函数作为激活函数。Softmax函数获取任意实值的向量,并将其压缩在0~1之间。Softmax函数定义如下

(8)

使用ADAM优化算法[18]来训练CNN,确定网络参数,即权重和偏差。ADAM能够利用梯度的一阶矩估计(平均值)和二阶矩估计(方差)动态调整每个参数的学习率,在优化CNN的学习速率方面已经取得了成功。

LeNet-5作为经典的CNN模型受到广泛应用。本文选用该算法作为滚动轴承故障诊断的特征提取器和分类器,为防止模型过拟合,在全连接层进行dropout操作。具体的网络结构如表1所示。

表1 LeNet-5结构参数

3 GADF-CNN滚动轴承故障诊断模型

所提出的GADF-CNN滚动轴承故障诊断方法流程如下:首先采用GADF编码方式对原始振动信号进行编码产生2-D图像;之后由CNN自适应的提取图片特征中的相关信息,获取不同类型的滚动轴承故障信息,最后通过Softmax分类器将其与相应故障类型建立映射关系,实现诊断。具体方法流程如图2所示。

图2 方法流程图Fig.2 Method flow chart

4 滚动轴承实验研究与分析

4.1 实验数据

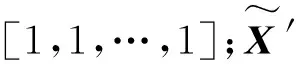

为了评估所提方法的性能,使用了真实的轴承数据。数据来源于凯斯西储大学轴承故障数据库[19]。以SKF的6205-2RS型深沟球轴承为例,选用驱动端轴承数据进行验证,使用电火花加工技术在滚动轴承的内圈、外圈和滚动体上布置单点故障,故障直径为0.18,0.36,0.54 mm三个级别,所有故障深度均为0.28 mm。共九种故障类型。选用16通道采集仪进行振动信号采集,采样频率12 kHz。

将振动信号顺序等分截取为不同的小段,每段的长度根据两个标准选择:① 信号区间足够长以捕获信号的局部特征;② 尽可能缩短以减少计算时间。在该实验中,每个片段的长度确定为300个样本。每类信号特征构造400个样本,之后采用One-hot编码[20]方式分别为十种不同轴承工作状态打上标签,设置随机种子数为20 000,并按照7∶3的比例划分为训练集与测试集。滚动轴承样本构造如表2所示。

表2 滚动轴承样本构造

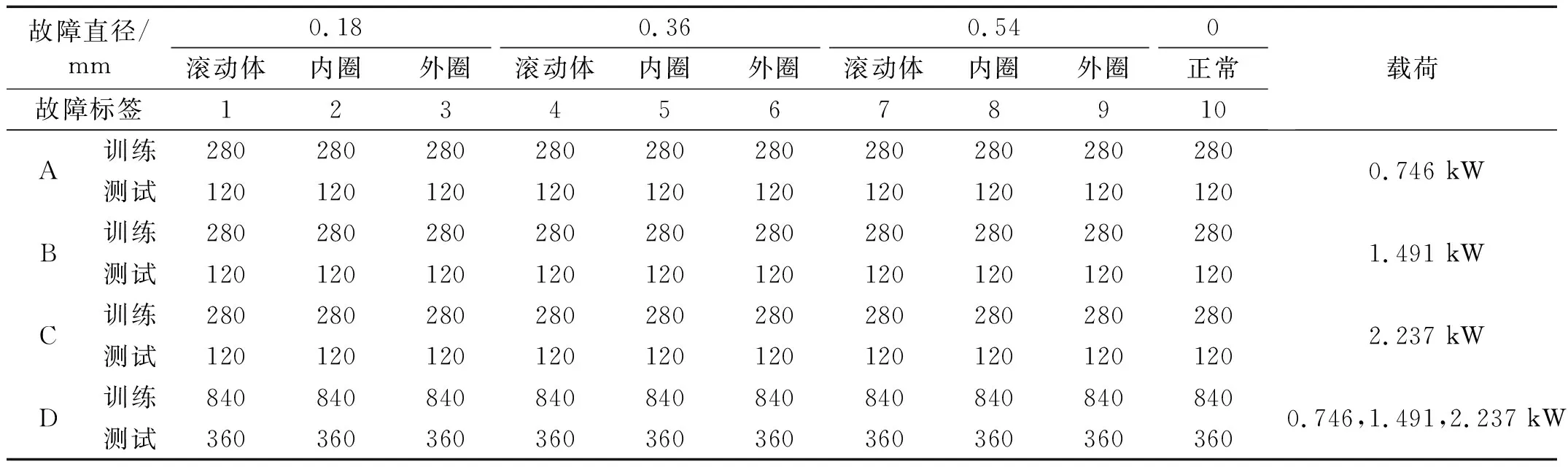

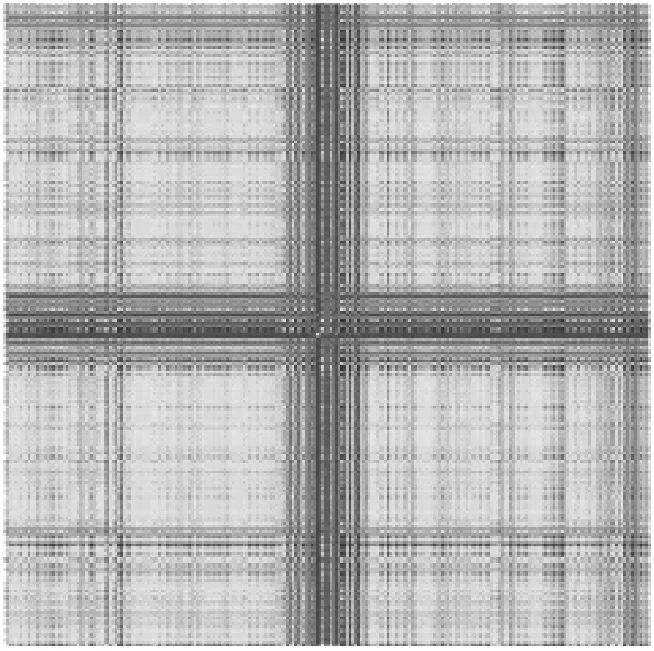

传统的时域分析难以精确的表示滚动轴承的损伤程度和故障类型的特征,因此,利用GADF编码方式在时间序列上映射的唯一性,对原始振动信号进行编码,产生特征明显的故障图,见图3。之后再结合CNN对10种滚动轴承特征图进行分类。

(a) 滚动体故障0.18 mm(b) 内圈故障0.18 mm(c) 外圈故障0.18 mm(d) 滚动体故障0.36 mm(e) 内圈故障0.36 mm

(f) 外圈故障0.36 mm(g) 滚动体故障0.54 mm(h) 内圈故障0.54 mm(i) 外圈故障0.54 mm(j) 正常轴承图3 数据集A的GADF编码轴承故障特征图Fig.3 GADF code bearing fault characteristic map

4.2 试验结果

本文所选用互不重叠的方式进行数据分割,因此在实验前需先确定不同数据长度对GADF-CNN模型效果的影响,实验数据选用表2中数据集A,其中CNN中的参数保持固定不变,仍为表1所示的结构参数,结果如图4所示。可以看出,随着数据长度的增大,模型准确率近似增大,当数据长度为300时,模型识别准确率达到最佳。当数据长度超越500后,GADF编码特征图中的每个像素点均被压缩,并不能很好的反应数据特征,因而在后续分析时候并不能达到较好的诊断效果。

图5为采用本文方法,在CNN迭代了150轮后所获得的准确率与Loss函数曲线图。对图5结果进行分析可知,其在迭代到第60次时,训练集的准确率达到99.38%,测试集准确率达到99.36%,Loss值降低至0.01,模型达到完全收敛,此后准确率与Loss曲线均趋向于稳定,由此证明本文所提出的GADF-CNN模型在对滚动轴承故障诊断时是可行、有效的。

图4 数据长度对模型诊断精度的影响Fig.4 The impact of data length on the accuracy of the model

(a) 识别准确率变化曲线

(b) Loss函数变化曲线图5 模型诊断曲线图Fig.5 Model diagnosis curve

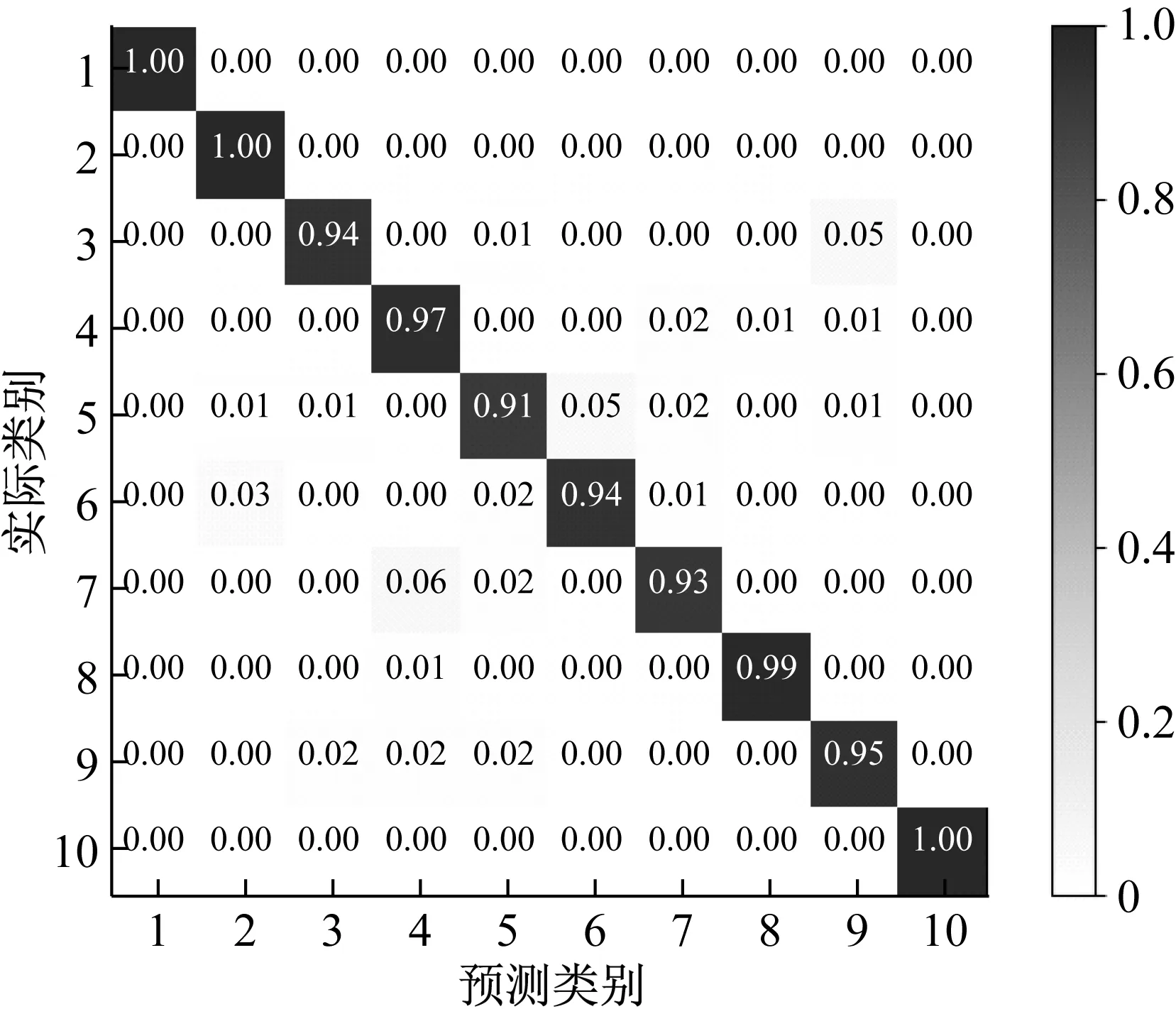

为了进一步分析CNN对GADF编码图的特征学习与故障分类能力,绘制了图6所示的滚动轴承分类混淆矩阵。

图6中,坐标值1~10分别表示滚动轴承的10种状态,对角线上的深色区域为每类故障归一化后所对应的准确率,其余部分的数值为误分类率。例如实际类别3与预测类别9对应位置的数值为0.05,即有6个类别3的故障被误分类为类别9,具体含义为有6个0.18 mm外圈故障被错误的分类为0.54 mm外圈故障,此外还有1个类别为3的故障被误分类为类别5,即有1个0.18 mm外圈故障错误分类为0.36 mm内圈故障。综合图5所有数据可知,在第1、2、3、4、6、8、9、10类的滚动轴承故障分类中均取得了很高的诊断效果,而在第5、7类故障分类中也取得较高的准确率。可以说明,GADF与CNN相结合的方法可以在该诊断试验中取得较为满意的分类效果。

图6 滚动轴承分类混淆矩阵Fig.6 Rolling bearing classification confusion matrix

4.3 模型泛化能力验证

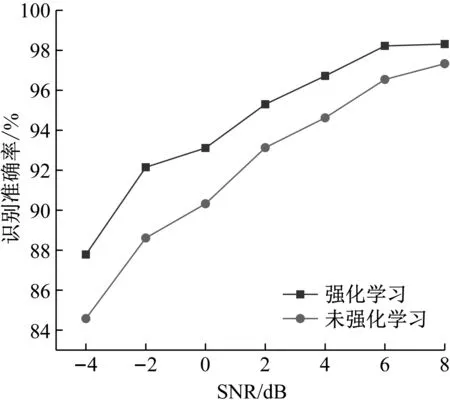

4.3.1 噪声环境下模型性能分析

在实际应用中,传感器所测得的轴承信号不可避免的会受到噪声干扰,因此对模型的噪声适应性分析显得尤为重要。实验训练的数据为不添加噪声的原始数据,而测试数据为添加不同信噪比的高斯白噪声以模拟真实工作条件下噪声对诊断结果的影响。信噪比(SNR)定义为信号功率与噪声功率的比值,通常用分贝表示,定义如下

SNRdB=10lg(Psignal/Pnoise)

(9)

其中Psignal和Pnoise分别表示信号的功率和噪声的功率。在本节中将重点讨论噪声环境下数据集D工作状态变化的模型诊断性能。SNR设置为-4~8 dB,信噪比越小,噪声功率越大。模型在训练时通过对原始数据进行Dropout操作,进一步提升模型的泛化性能。在不同信噪比下测试集的识别准确率如图7所示。分析图7可知,在未经强化学习时,模型在SNR<2 dB时对噪声的分辨能力较弱,当SNR为6 dB时准确率达到96%以上,之后随着信噪比的提高识别准确率逐渐趋近于97%。

为了进一步提升模型的抗噪性能与泛化能力,随机选取SNR=0 dB的150个样本加入原始训练集中构建强化训练集,之后通过微调参数获得图7中的强化学习准确率曲线。分析可见,在添加少量噪声样本后,模型可迅速学习到噪声干扰下的数据分布特征,减小了过拟合的发生,并在-4~8 dB的噪声环境中模型的识别准确率均获得了较为显著的提升。

图7 不同信噪比下测试集的识别准确率Fig.7 Recognition accuracy of the test set under different SNR

4.3.2 载荷改变时的模型性能分析

为了验证模型在载荷变化下的诊断性能,选用不同载荷下的数据分别构建训练集与测试集。例如,选用表2中的数据集A和数据集B作为训练集,数据集C作为测试集来对不同载荷下模型性能进行评估,实验结果见图8。AVG表示三组实验结果的平均值。

图8 载荷改变时的模型识别准确率Fig.8 Model recognition accuracy when the load changes

分析图8可知,DNN在对滚动轴承的故障诊断分析时容易陷入过拟合,且对变化的数据集建模效果较差,三组实验结果平均值仅为55.42%。AC—B组相比其余两组在CNN与GADF-CNN中获得的准确率最高,数据集B所对应的载荷介于A、C之间,可见CNN对变载荷体现了更强的分辨能力。相比未经编码的原始数据作为CNN输入,采用GADF编码与CNN相结合的模型在三组实验中所获得的准确率均高于CNN,证明了该模型拥有更好的泛化性能。

4.4 不同图像编码方式对诊断结果的影响

为进一步验证GADF-CNN模型的效果,将其与以下几种图像编码方式进行对比:文献[8]将一维振动信号转换成灰度图像并输入CNN进行轴承故障分类。文献[10]中通过将振动信号进行短时傅里叶变换构造时频图,之后将其作为特征图输入CNN进行滚动轴承的故障诊断。文献[11]采用谱峭度图对不同频段的滚动轴承的振动数据进行编码,研究不同级别的谱峭度图对诊断结果的影响,使其在对滚动轴承的故障诊断中达到了较高的诊断准确率。综合上述方法在相同数据集上的诊断结果如图9所示,GADF-CNN模型的准确率上限更高。

图9 不同编码方式对准确率的影响Fig.9 The impact of different encoding methods on accuracy

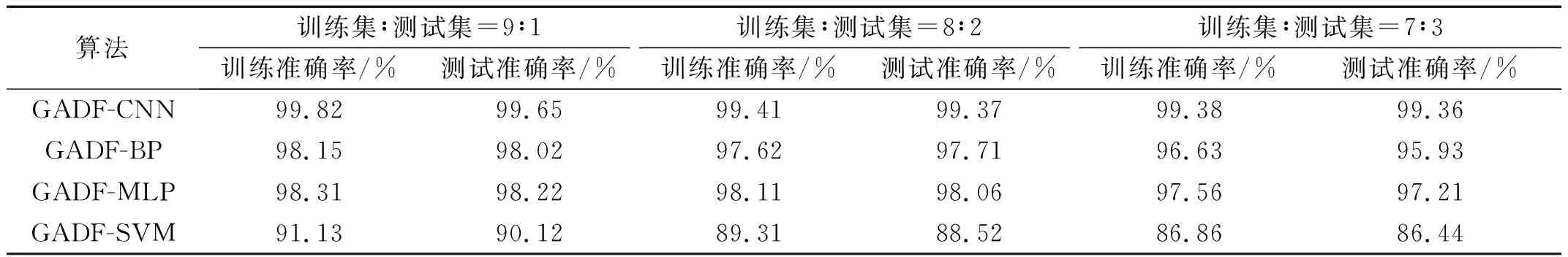

4.5 不同网络算法对诊断结果的影响

为了进一步验证GADF与CNN结合的优势,增加BP网络[21]、多层感知器(MLP)[22]以及支持向量机(SVM)为对比。前两种方法与CNN方法相同,采用以TensorFlow为后端的Keras库实现,而SVM采用Scikit-learn库。所有模型均以表2中数据集A采用GADF编码后的特征图作为输入,并按照9∶1、8∶2和7∶3的比例划分为训练集和测试集。在前三种算法中均采用dropout操作防止过拟合发生。模型运行的软件环境均为PyCharm,硬件环境为Intel Core i5-8300H处理器和GTX 1050Ti显卡。试验结果如表3所示,准确率为5次结果的平均值。

根据表3可知,采用GADF编码的滚动轴承实验数据在不同网络算法下均获得了较高的诊断准确率。SVM在不同比例的数据集上获得的准确率最低,其主要原因是该算法通过核函数将输入空间映射到高维特征空间,因而在对图像多分类任务中的效果较差。BP网络由于其单隐层的结构,在对滚动轴承故障进行诊断时无法对特征图的深层特征进行学习,总体诊断准确率低于MLP模型。CNN在对GADF特征图进行分类时准确率均可保持在99%以上,当训练集:测试集=9:1时测试准确率可达99.65%。综上所述,GADF编码算法与CNN算法相结合,不仅可以对特征图中的深层特征进行更准确的分析达到更高的准确率,而且在数据量较大时也拥有更高的分析效率。

表3 不同网络算法滚动轴承故障诊断试验结果

5 结 论

(1) 提出了GADF-CNN的滚动轴承故障诊断模型。GADF在对滚动轴承信号编码时考虑了不同时间间隔相关性的综合集成,因此在利用CNN自适应地提取信号特征与故障分类时可以更为全面的进行分析,最终达到了99.36%的诊断准确率。

(2) 为了验证模型的泛化能力,在不同噪声环境以及不同载荷下选用不同的训练集与测试集进行训练。结果表明,通过强化学习后该模型的抗噪性能得到明显提升,且在载荷变化时仍保持了较高的诊断精度。

(3) 在不同图像编码方式以及不同网络模型下进行对比分析。结果表明,GADF图像编码方式在滚动轴承故障诊断中的表现均高于其他方法,且与多种网络模型的对比时发现,CNN可对GADF特征图进行更深层次的学习从而获得更高的准确率。