氰酸酯树脂催化反应的研究

2021-03-17吕嘉木

吕嘉木

(扬州天启新材料股份有限公司,江苏 扬州 211400)

氰酸酯树脂(Cyanate Ester Resin,简称CE)是指含有两个及以上-OCN官能团的酚类衍生物,它可以在一定条件下发生固化反应,形成高度交联的三维网络结构聚合物。由于氰酸酯树脂经过一定的加工后,其黏度、粘结性、寿命与印制电路板的工艺相匹配,因此这类聚合物主要应用于电子工业(PCB),航空航天工业占有一小部分份额。但由于氰酸酯树脂自身固化时间长、固化温度高,苛刻的固化条件不但使得树脂结构内部存在较多的残余应力和残余应变[1],造成材料耐久性、稳定性较差,更是制约了氰酸酯树脂的推广与使用。因此,找寻温和的固化条件成为氰酸酯树脂发展的必经之路,而高活性的催化反应正是解决此问题的关键途径。

1 氰酸酯树脂的固化机理

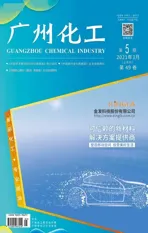

氰酸酯单体在常温下稳定。在受热时,氰酸酯吸收能量,由单体能级逐渐提升至活化态能级,分子内的C≡N键活性增强并断裂重组,在分子间形成三嗪环的稳定结构。

事实上,以上过程是很难发生的。由于纯的氰酸酯分子由单体能级升至活化态能级所需能量极大,以双酚A型氰酸酯为例,在150 ℃下加热48 h,单体转化率不足50%;在200 ℃下加热6 h,单体转化率仅达到70%~80%。鉴于纯氰酸酯的反应温度高、固化时间长等弊端,氰酸酯树脂催化反应的研究得以不断开展并趋于成熟。目前应用较多的催化剂包括:活泼氢催化剂、金属离子催化剂、有机锡催化剂等。

图1 氰酸酯单体自聚

2 氰酸酯树脂的催化反应

2.1 自催化反应

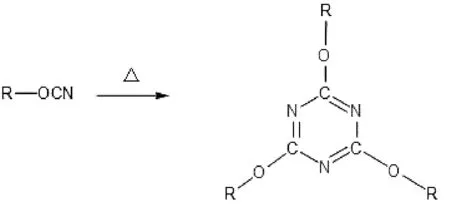

氰酸酯的自催化,是指在不加入其他催化剂的情况下,由氰酸酯单体本身完成催化反应。实际上,促使氰酸酯发生自催化反应的主要原因是,氰酸酯成品中或多或少会残留微量的水分;或在无惰性气体保护的情况下聚合单体时,物料接触了空气中的水分。经实验研究,当环境湿度升高20%~30%时,氰酸酯单体的固化时间可缩短30~60 min。在氰酸酯固化过程中,水分与氰酸酯作用生成氨基甲酸酯。氨基甲酸酯是一种活泼的伯胺化合物,在氰酸酯树脂固化过程中起到催化作用,从而缩短氰酸酯的固化时间。

图2 氨基甲酸酯生成过程

特别的,氨基甲酸酯是一种不稳定的中间产物,受热易分解。当聚合反应温度高于150 ℃时,氨基甲酸酯开始分解生成芳香胺和气体,将使氰酸酯的复合产品中产生空洞,从而对性能产生一定的影响。

虽然氰酸酯单体会发生自催化反应,但毕竟效率有限且不受控。在实际应用氰酸酯的过程中,往往会利用其它的催化剂来改善氰酸酯的反应性。

2.2 活泼氢催化反应

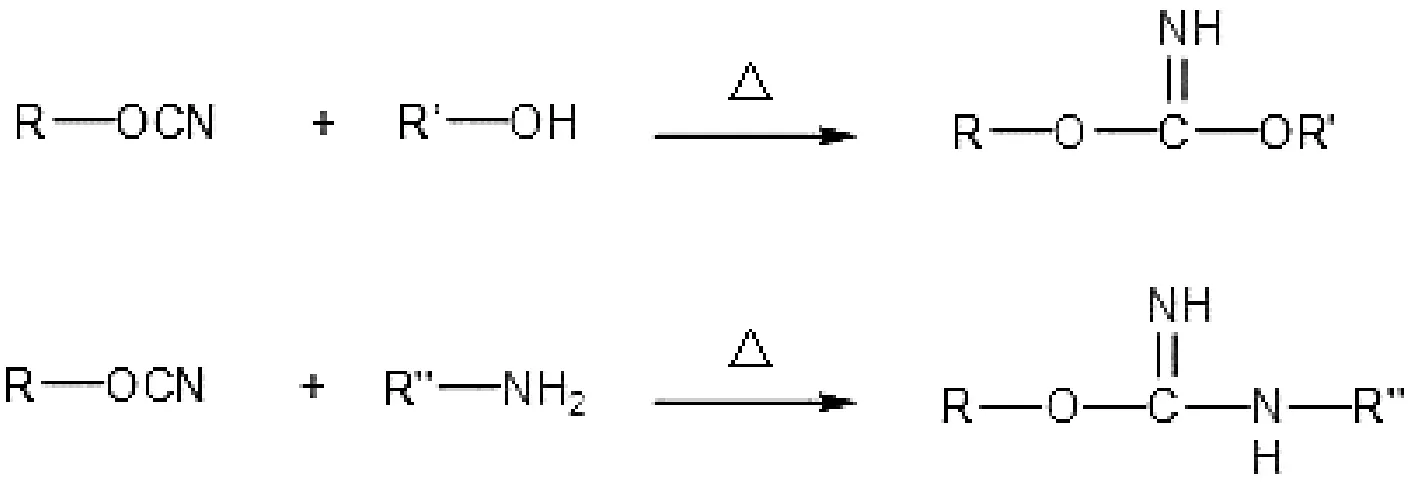

活泼氢催化剂包括:醇、酚等羟基化合物、胺类、咪唑等多种类型。这类化合物中存在不稳定的质子,质子主要进攻-OCN基团上的N原子,降低C原子上的正电荷,促进形成二元活性中间体——亚氨基碳酸酯[2]。与氨基甲酸酯类似,亚氨基碳酸酯也是一种活性中间体,在进一步的加热作用下,可以与0~2个氰酸酯单体反应,继续生成三嗪环结构。

图3 亚氨基碳酸酯生成过程

为了研究苯酚和苯胺对氰酸酯聚合的催化效果,分别对无催化剂氰酸酯、2%苯酚-氰酸酯和2%苯胺-氰酸酯三种体系进行70 ℃等温固化,观察其反应速率。结果表明,在无催化剂存在的情况下,氰酸酯单体完全转变为三嗪环需要100小时以上;2%苯酚-氰酸酯体系的反应过程中,苯酚与氰酸酯生成的亚氨基碳酸酯在生成后数小时内快速分解,再生为氰酸酯与苯酚,如此循环,最终形成三嗪环的效率明显提高;而2%苯胺极大程度地促进了氰酸酯单体环化三聚,在苯胺的存在下,此过程几乎是瞬时的,在不到1 min的时间内即完成了转化。特别的,即使是不存在活泼质子的三乙胺,在高温下与氰酸酯接触后,也会导致大量亚氨基碳酸酯迅速形成,随即使所有氰酸酯环化三聚[3]。

2.3 金属离子催化反应

可作为催化剂的一类金属离子多属于过渡金属。这些金属常见的存在形式主要是金属有机盐配合物,如:乙酰丙酮盐、(环)烷酸盐等。

乙酰丙酮盐是最为常用的金属离子催化剂。常见的乙酰丙酮盐有锌盐、铜盐、锰盐等。乙酰丙酮盐通常与共催化剂(二)壬基酚共同使用。金属离子催化剂的作用是与氰酸酯形成配价络合物,促进氰酸酯的环化三聚反应;而壬基酚的作用,一方面作为有机金属盐的稀释剂,有助于乙酰丙酮盐在氰酸酯中的溶解,另一方面是通过质子转移促进聚合物闭环。研究表明,乙酰丙酮盐催化剂的加入,明显地降低了氰酸酯体系的固化温度,且固化速度与催化剂的浓度成正比。乙酰丙酮盐的催化活性为:Mn(acac)2>Fe(acac)3>Zn(acac)2>Ni(acac)2>Co(acac)2>Cu(acac)2[4];而(二)壬基酚的加入,则在一定程度上改善了氰酸酯树脂的介电性能,对于降低材料的介电损耗有一定的帮助。然而,催化剂的加入,同时使氰酸酯聚合物的热稳定性有所下降,尤其是对于催化活性较高的金属,加入量越大,则氰酸酯的耐热性越差,主要原因是,金属离子催化剂在催化氰酸酯固化的同时,还催化了副产物氨基甲酸酯的产生。

(环)烷酸盐与乙酰丙酮盐的催化效果有着相同的趋势。在聚合反应中,过渡金属阳离子与三个氰酸酯单体形成配位化合物,从而促使化学键断裂,形成三嗪环[5]。以环烷酸钴为例,研究表明,随着催化剂用量由200 mg/kg提升至900 mg/kg,氰酸酯的凝胶时间显著下降;当环烷酸钴的比例为500 mg/kg时,氰酸酯的固化反应温度可下降40 ℃,效果明显。

2.4 有机锡催化反应

有机锡化合物是一种能够与氰酸酯树脂良好相容的催化剂,不需要借助助溶剂即可催化氰酸酯的固化反应。以二月桂酸二丁基锡(DBTDL)为例,在反应过程中,DBTDL与氰酸酯单体反应生成复合结构的中间体,复合物脱去三嗪环后,再次形成催化剂活性组分,如此循环至单体全部完成固化反应。DBTDL对氰酸酯的催化固化反应呈线性变化,即随着催化剂的浓度的增加,氰酸酯单体的转化率也呈线性增加[6],这对于通过改变催化剂用量控制固化反应速度而言是更加易于操作的。

相比于无催化剂体系,有机锡催化体系中,单体向高聚物的转化率提高,氰酸酯树脂的固化更加完全。在固化反应后期,由于交联网络形成的空间位阻效应,材料的热扩散能力下降[7],部分单体不能得到充分的反应,进而导致树脂力学性能较差;而在加入有机锡催化剂后,催化剂有效地提高了单体转化率,加深了单体固化程度,材料的性能也随之得到改善。

聚脲甲醛沉积包覆在DBTDL上可形成一种具有催化活性的微胶囊,在加热的条件下,微胶囊中缓慢释放出DBTDL,在氰酸酯体系中进行催化反应[8]。与未包覆的DBTDL-氰酸酯体系相比,微胶囊-氰酸酯体系具有更强的催化活性和更高的反应速率。通过改变微胶囊催化剂的比例,可线性调整氰酸酯的固化速率,这使二月桂酸二丁基锡的应用效果也进一步得到提升。

2.5 其他类型的催化反应

除了上述氰酸酯树脂的催化类型,对于氰酸酯树脂能够产生催化效果的材料或方法仍有很多,如:紫外光、纳米复合材料、晶须材料等。这些类型的催化机理已有相关研究,但由于其便捷性、材料易得性、稳定性相比于上述方法存在一定的弱势,暂未得到推广与应用。

3 氰酸酯树脂的改性

氰酸酯树脂虽然在耐热性、介电性等方面表现优异,但氰酸酯树脂固化后韧性极差,通常在应用过程中需要对氰酸酯进行一定的增韧改性。氰酸酯树脂活性强,可以与多种材料发生共聚反应,如:环氧树脂(E-44、E-51等)、双马树脂、热塑性树脂(聚砜、聚醚砜等)、不饱和双键化合物(聚苯乙烯、不饱和聚酯等)、橡胶弹性体等。在长期的研究中发现,一些改性材料不但能够改善氰酸酯树脂的韧性短板,同时也能够在一定程度上改善氰酸酯的固化条件。

3.1 橡胶弹性体改性氰酸酯

当氰酸酯中加入15%~30%的端羧基丁腈橡胶(CTBN)后,端羧基丁腈橡胶的颗粒逐渐从氰酸酯中析出。当改性氰酸酯受到一定强度的张应力时,端羧基丁腈橡胶能够在材料薄弱处形成银纹,阻止材料断裂。实验表明,相比于纯氰酸酯,含有25%端羧基丁腈橡胶的氰酸酯体系冲击强度提高2.3倍。此外,随着端羧基丁腈橡胶含量的增加,CE-CTBN共混体系的起始反应温度逐渐降低,但降幅较小,可见端羧基丁腈橡胶在低温时对氰酸酯的固化产生了微弱的催化作用[9]。

3.2 双马来酰亚胺树脂改性氰酸酯

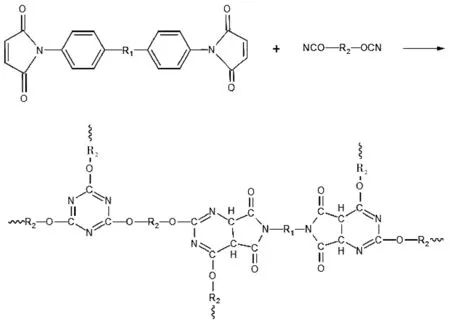

双马来酰亚胺(BMI)与氰酸酯的共混/共聚反应,能够得到近几年非常热门的BT树脂。双马来酰亚胺改性氰酸酯,最直接的方法是将熔融的双马来酰亚胺与氰酸酯均相共混。在此过程中,氰酸酯官能团与双马来酰亚胺双键的活泼氢发生加成反应[10]。

图4 BMI改性氰酸酯

此体系在较低的温度下即可发生共聚。BT树脂同时继承了氰酸酯的高耐热、低介电,以及双马来酰亚胺的高玻璃化转变温度、抗冲击等性能。相比于纯氰酸酯,BT树脂的拉伸、弯曲强度、断裂伸长率均有大幅的增长。

3.3 环氧树脂改性氰酸酯

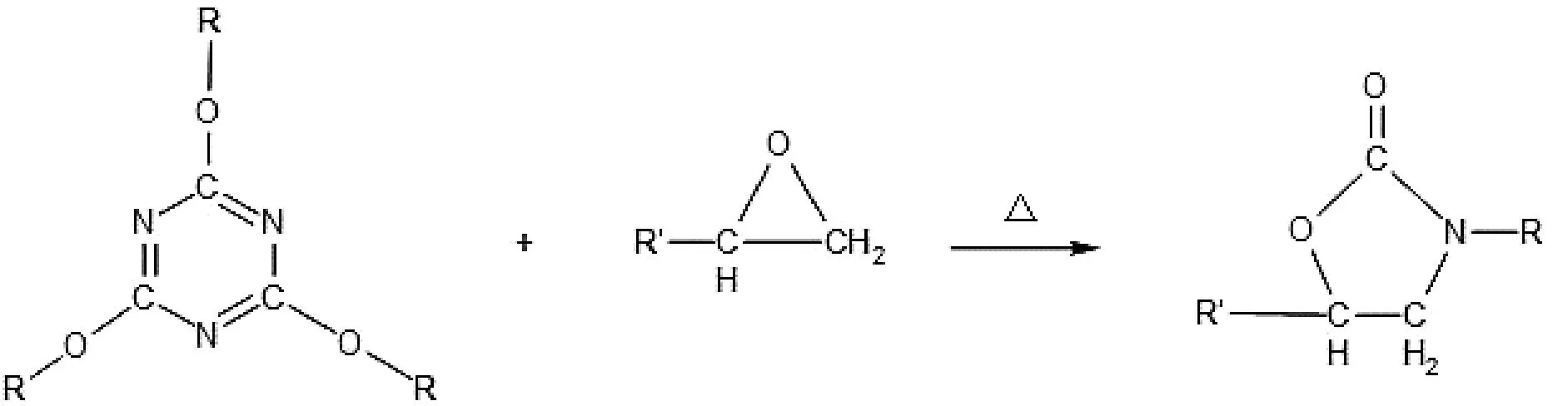

环氧改性氰酸酯是目前研究最多、实际应用最广的氰酸酯改性体系。与异氰酸酯-环氧体系相似,当环氧树脂与氰酸酯共聚时,可生成恶唑烷酮。

图5 环氧改性氰酸酯

与纯氰酸酯相比,含有双酚A型环氧树脂的氰酸酯体系放热峰温度降低了20 ℃以上,说明双酚A型环氧树脂对氰酸酯有较强的催化作用;而不含羟基的环氧树脂-氰酸酯体系,放热峰降低了5~10 ℃[11],催化效果较双酚A型环氧树脂差,主要原因是缺失了具有强催化效果的羟基基团,但仍可证明,环氧树脂对氰酸酯的聚合存在着催化效果,且环氧官能团越多,催化效果越强。

当氰酸酯中引入含有柔性链段的环氧树脂后,极大程度地改善了氰酸酯体系的柔韧性。扫描电镜显示,当环氧改性的氰酸酯断裂后,在断面出现了面积较大、层叠复杂、延伸方向交错的韧涡,材料的韧性明显增加[12]。然而,环氧树脂的加入,不可避免地在一定程度上对氰酸酯的介电性、耐热性造成了负面影响。

总而言之,氰酸酯树脂的催化反应,极大程度上改善了氰酸酯树脂固化温度高、时间长的缺点,同时提高了氰酸酯树脂在聚合过程中的反应安全性。使用不同的催化剂,能够对氰酸酯的性能产生不同的影响,使氰酸酯得到更全面的应用。随着微电子电路的复杂性日益增加,多层电路板已逐渐成为氰酸酯树脂的立足应用点,更加高效、高性能的氰酸酯催化方式仍值得继续研究。