基于区段式冷轧板形评价方法的A S C 系统优化

2021-03-16李宏洲

李宏洲

1.前言

冷轧板形作为一项重要的指标,直接体现产品质量的水平,同时关系到后续连续机组的稳定生产。目前在板形评价方面各冷轧厂标准不尽统一,无法系统的评价带钢的质量。自动板形控制系统(Automatic Shape Control,即ASC)是目前冷轧厂控制板形的重要手段,其控制手段主要有轧辊倾斜、工作辊,中间辊弯辊力控制及乳化液分段冷却控制[1-3]。目前国内学者对于板形评价和ASC系统优化的研究较为关注,专家学者们已经有了一些相关研究。张清东等[4]研究了一种计算板形应力指标和实物纵向波浪度的评价方法。张敬山[5]等较为详细的解析了冷轧ASC的控制流程,提出了具体的控制计算方式。本文采用了区段式的冷轧板形评价方法,较为系统的对带钢质量进行评价,同时根据评价结果,建立了具有针对性的ASC参数优化规则,对提升冷轧产品质量具有重要意义。

2.板形仪配置及控制原理

某酸轧机组采用瑞典ABB公司的分段接触式板形仪辊,通过将板形仪辊分成40个测量通道,每个通道内在圆周方向安装有四个传感器,在辊子转动时连续测量带钢作用在测量区段上的径向压力。在轧机轧制过程中,由于板形的差异,实际作用在各测量通道上的压力不完全一致,压力差异以电磁信号进行输出,通过相应的数学转化得到带钢板形数据。而ASC控制程序是ASC系统的核心,主要功能是通过对实时的板形偏差进行分解,计算出板形控制执行机构的调节量,并且根据板形偏差的不同计算弯辊力及工作辊上对应的乳化液喷嘴的开闭状态[6-9]。

3.板形评价规则

板宽覆盖板形仪辊n个检测通道,对各通道检测结果按照每米一次进行记录,每间隔50米进行一次数据均值计算,各通道均值计算后的数据分别记录为Ni(i=1,2…n),依据对Ni数值分别进行运算处理,可以从对称性、控制幅度以及局部异常点数三个方面对此50米长度带钢进行板形评价。

钢卷轧制完成后,进一步通过对每50米长度判定结果在钢卷全长范围内的分布情况进行统计分级,实现全长带钢的板形评价。三个方面评估结果独立输出,同时关联三个方面的输出结果得出综合板形评级,板形判定结果可以随钢卷二级数据进行传递。板形评价统计计算过程应剔除带钢头尾15米长度数据,防止对整体评价结果造成干扰。

3.1 对称性评价

对称性是板形评价的首要因素,使用最小二乘法对Ni数据进行二次曲线拟合:Ni=ax2+bx+c,提取多项式系数a和b,按照式(1)计算板形对称性系数S。

依据预先设定对称性系数判定标准,给出此段带钢的对称性分级评价。对称性标准按照ABCD四挡设定:A:S≤100%±5%;B:S≤100%±10%;C:S≤100%±20%;D:S>100%±20%。

通过模拟计算,分别对对称性评价为90%、100%、110%的钢卷实际板形进行比对,可以发现对称性为90%和110%情况下,带钢浪形中值分别偏向带钢两侧,100%时,带钢浪形保持完全对称状态。

3.2 控制幅度评价

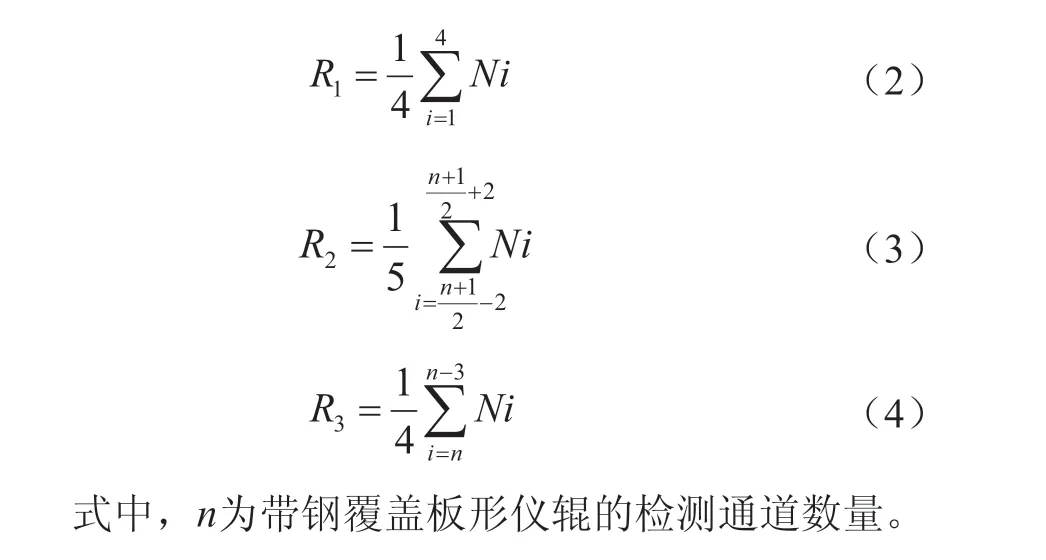

板形控制幅度的大小直接影响实物板形的宏观观测。通过对带钢中部及边部区域检测数值进行数据处理,客观描述带钢浪形控制幅度。按照式(2)、式(3)、式(4)计算浪形幅度系数R=Ri(i=1,2,3),依据工艺板形控制要求,给出此段带钢的浪形幅度评价。评价标准按照ABCD四挡设定:A:控制幅度100%以内;B:控制幅度120%以内;C:控制幅度140%以内;D:控制幅度超过140%。

3.3 局部异常点评价

局部异常点为板形偏离正常曲线趋势的位置,通过计数方式进行统计计算。在宏观板形上表现为局部浪形。偏离正常曲线计算采用相邻通道检测数据的差值表示,按照式(5)计算得出局部异常点评价P。

依据异常点判定标准,给出此段带钢的浪形局部异常点评价。评价标准按照ABCD四挡设定:A:异常点数≤2;B:异常点数≤3;C:异常点数≤4;D:异常点数>4。

3.4 评价结果输出

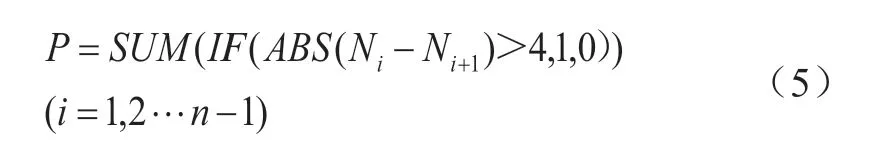

钢卷轧制完成后,板形对称性、控制幅度、局部异常点评价数据在带钢全长范围内形成各自对应ABCD分级的占比数值,并独立输出。同时按照表1设定规则,三项独立评估中的最低级别作为判定结果,输出为该钢卷综合板形评价结果。

表1 板形综合评价规则

3.5 评价规则动态调整

在该板形评价方法中,对称性评价标准、控制幅度评价标准、局部异常点评价标准、工艺板形控制要求以及板形综合评价规则均是作为初始设定的判定依据进行计算输出,各个规则可依据生产质量控制的需要进行修正优化修正。同时亦可以通过缩短板形均值采集周期的方式实现更加精细的板形结果评价输出。在实际使用过程中具有较高的灵活性。

4.基于评价规则的ASC系统优化应用

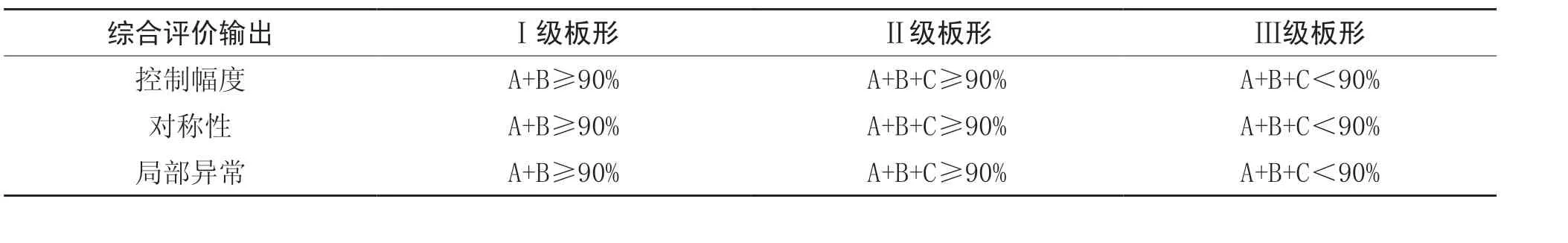

目前该评价规则已在酸轧线初步投入使用,板形评价输出及板形判定规则均可以进行系统查询和修正。评价规则上线之初,并未采用针对问题进行ASC系统优化。从判定结果的统计数据来看(见图2),板形对称性A级合格率不到23%,异常点A级合格率仅4.96%,浪形幅度A级合格率达到80.93%,综合板形判定评级较低,需要进一步的优化。

图2 优化前板形判定结果统计

4.1 对称性优化方法

对称性主要反映在轧辊倾斜控制上,在ASC轧辊倾斜控制模块中,计算过程如式(6)所示。

式中:tilt-倾斜控制量,a1-板形误差拟合曲线一次系数,Ctilt-轧辊倾斜作用系数。

根据查询程序控制地址,轧辊倾斜作用系数Ctilt为0.1,并据此建立优化规则如表2所示。

表2 轧辊倾斜作用系数优化规则

根据建立的规则,将轧辊倾斜作用系数Ctilt0.1改为0.12。

4.2 控制幅度优化方法

控制幅度A级较高,在目前的实际应用中并不需要对ASC控制逻辑进行优化。根据已有规则,末机架ASC弯辊力控制计算过程如式(7)所示。

式中:WB、IB-为工作辊和中间辊的弯辊控制量;fw、fI-为弯辊控制的计算参考量;gw、gI-为工弯辊控制有效性增益标志;

若控制幅度效果不佳,则依据表3规则,对弯辊增益值进行调整。但目前板形控制幅度效果较好,并不需要进行额外修正。

表3 轧辊倾斜作用系数优化规则

4.3 局部高点优化方法

局部高点产生无法通过调整弯辊力或轧辊倾斜的方法进行控制,只能使用乳化液分段冷却方法。在ASC系统中,乳化液分段冷却控制采用的是模糊控制原理。

根据评价规则,修改模糊控制规则,改善局部高点情况。目前设定的板形偏差范围:-aa_lev~+ aa_lev[-7~7I],将其修正为-aa_lev~+ aa_lev [-6~6I],即降低其乳化液开嘴条件,提高乳化液开嘴时间。

4.4 优化结果

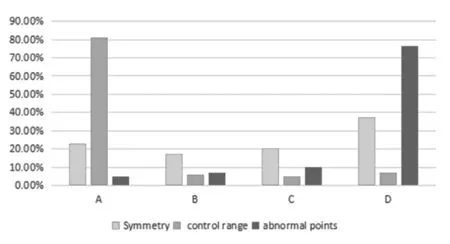

从判定结果的统计数据来看(见图3),板形对称性A级合格率从不到23%提升到52%左右,异常点A级合格率从4.96%提升至25.65%,浪形幅度A级合格率基本维持在80%左右。可以明显的看出,板形对称性有了明显的提高,异常点问题也得到了初步的解决。

图3 优化后板形判定结果统计

5.结论

本文根据实际生产中发生的板形问题,同时基于ASC的控制手段,建立了基于区段式的冷轧板形评价方法,可以将人工模糊判断的过程以数字化的形式展现,实现板形质量的量化判定,促进冷轧板形质量的持续改善。同时解析冷轧自动板形控制系统,根据实际生产的带钢评价结果,对ASC系统进行优化。通过建立的评价规则和ASC优化规则结合的方式,不仅可以准确系统地表征带钢的板形质量,还可以针对已有问题进行优化。该方法较好地提升了板形质量,可满足现场生产要求。