不锈钢复合板的生产研发

2021-03-16宋广龙李文斌隋松岩王明林

韩 鹏 宋广龙 李文斌 陈 华 隋松岩 黄 松 王明林

近年来,伴随着国家铁路高铁战略实施,特大型钢结构桥梁建设项目逐年增多。为了保证钢结构桥梁的使用寿命达到100年的设计目标,须提高钢材耐腐蚀能力。目前,业界普遍采取定期涂漆的方式解决材料的腐蚀问题。由于桥梁桥面系结构的特殊性,桥面板与沥青、混凝土等接触的部分无法实现定期涂漆养护,易发生酸性介质造成的桥面板表面腐蚀、氧化铁皮剥落现象,直接影响了整体桥梁结构安全。开发Q370qE+S31603不锈钢复合桥面板可有效解决此问题。该材料既具有不锈钢的耐腐蚀能力,又有桥梁钢的强度,可全生命周期保证结构安全。

金属复合材料是利用复合技术使同种或者不同种类的金属,在界面上实现牢固结合而制成的一种新型复合材料。金属复合材料在保持母材金属特性的同时与复层材料形成“相补效应”,而弥补各自的不足,经过恰当的组合获得优异的综合性能,被广泛地应用于汽车、桥梁、飞机、环保设备和化工设备、制造等方面。尽管组元金属仍保持各自原有的特性,但复合金属材料的物理、化学、力学性能比单一金属优越得多。制备金属复合材料的主要方法有:铸造复合法、爆炸复合法、轧制复合法、挤压复合法和扩散焊接法等。本文主要研究采用轧制法生产Q370qE+S31603不锈钢复合板,并对相关性能和组织展开综合研究、评价。

1.实验材料与方法

1.1 实验材料

实验材料为桥梁用钢Q370qE和奥氏体不锈钢S31603,其化学成分见表1。

表1 Q370qE和S31603的化学成分 wt,%

1.2 复合组坯方案

轧制法不锈钢复合板的生产流程主要包含以下步骤:表面处理、组坯、焊接、真空处理、轧制复合、机械性能检验。在组坯时首先要对加工后的坯料进行表面处理以去除表面氧化层,在此基础上采取桥梁钢-不锈钢-隔离剂-不锈钢-桥梁钢的顺序将坯料待复合面重叠组合,然后进行埋弧焊接,焊接后对腔体内侧抽真空处理。需要注意的是,采用埋弧焊焊接封边的技术制备不锈钢复合板,需在埋弧焊焊接前用边条将中间不锈钢围起来,一是可防止复合坯料在吊装时中间不锈钢错位,影响后续的埋弧焊接;二是可防止埋弧焊时焊剂进入复合界面,影响复合效果。

1.3 复合坯轧制

将Q370qE+S31603不锈钢复合坯在连续式加热炉内加热,加热段控制在 1200℃±15℃,均热段控制在1150℃±15℃,在炉时间3~5小时,出炉温度在1135℃以上。在轧制之前用高压水充分除鳞,除鳞水压力≥18MPa,板坯开轧温度控制在1100℃±15℃,粗轧阶段轧辊采用低转速,各道次压下率控制在20%以上,精轧阶段累计压下率不小于75%;二阶段开轧温度880℃±20℃,终轧温度820℃±20℃,入水温度720℃±20℃,返红温度≤300℃。轧制后进行回火处理,回火温度550℃±10℃,回火速度为2.5min/mm。

2.实验结果与讨论

采用上述桥梁用钢Q370qE和奥氏体不锈钢S31603做不锈钢复合板的基材和覆材,利用上述复合坯组坯工艺和不锈钢复合板轧制工艺,成功制备了厚度规格为16+3mm的Q370qE+S31603不锈钢复合板。产品板形平直,按照GB/T 2970进行超声波探伤,判定结果显示I级合格;按照GB/T 8165的规定进行超声波探伤及判定,结果显示界面结合率达到100%。

2.1 复合板力学性能

为验证轧制后的不锈钢复合板力学性能,按照复合钢板力学及工艺性能试验方法(GB/T 6396)进行取样,并检验拉伸、冷弯和冲击性能,典型规格性能见表2。可以看出,复合板的常规拉伸检验结果为屈服强度494MPa,抗拉强度600MPa,延伸率27%,完全满足基材Q370qE的标准指标要求,符合GB/T 8165-2008《不锈钢复合钢板和钢带》标准中复合板强度不小于基层对应厚度钢板标准值的规定,并由于屈强比为0.82,小于0.85的标准值要求,保证了桥梁结构的服役安全性。冷弯性能检验进行180度内弯和外弯检验,从弯后试样上看,基材和覆材的界面结合良好,未见肉眼可见明显裂纹及分层,冷弯结果合格,同时按照10×10×55mm的试样尺寸取样进行-40℃夏比冲击性能检验,冲击值分别为208J、222J和219J,完全满足铁路桥梁项目要求的冲击功大于等于120J的规定,表明复合板具有良好的低温韧性。

表2 Q370qE+S31603的机械性能

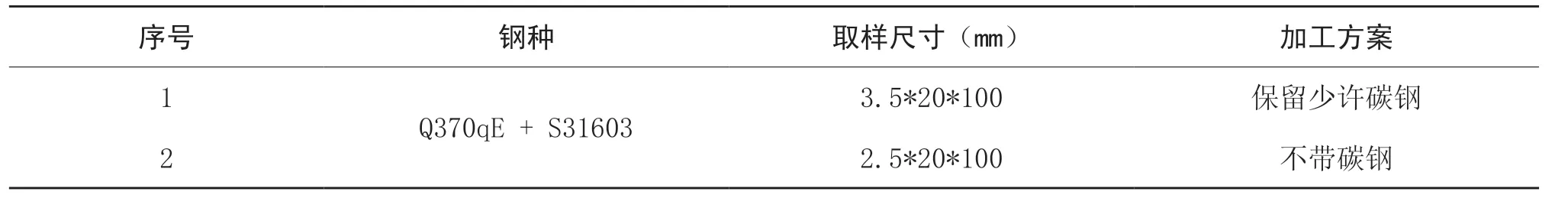

2.2 晶间腐蚀性能检验分析

根据不锈钢S31603通常使用环境,本试验采用硫酸-硫酸铜试验方法进行Q370qE+S31603不锈钢复合板的晶间腐蚀性能评价。按照标准GB/T 4334-2008《金属和合金的腐蚀-不锈钢晶间腐蚀试验方法》中,方法E-不锈钢硫酸-硫酸铜腐蚀试验方法的规定:取不锈钢复合板试样400×400mm,并加工成h×20×100mm的腐蚀片,对比试样方案见表3。

表3 晶间腐蚀试验方案

GB/T 4334标准规定加工后的试样表面粗糙度Ra值不大于0.8um,本试验的晶间腐蚀试样经检测,粗糙度Ra均在0.60um以下。

将100g复合标准要求的分析纯硫酸铜溶于700mL去离子水,再加入100mL纯硫酸,用去离子水稀释至1000mL,最终配置成硫酸-硫酸铜溶液;在烧瓶底部铺上一层纯铜粒,将加工好的晶间腐蚀试样放置在铜粒上,并保证每个试样与铜粒接触但每个试样之间不相互接触,然后在试样装置上加热并保持16小时微沸。试验完成后将试样洗净、擦干,在WB-1000弯曲试验机上进行弯曲。

晶间腐蚀试样在10X放大镜下进行观察,结果发现1#、2#试样没有任何裂纹,将试样旋转180度后观察1#、2#试样也没有任何裂纹,晶间腐蚀结果合格。

2.3 316L/Q370qE 不锈钢复合板的剪切性能

界面结合质量是评价不锈钢复合板综合性能的核心指标。评价界面结合质量的力学测试方法主要有弯曲试验、剪切试验等,其中弯曲试验无法定量评价性能结果,而剪切试验因试样加工简单,测试便捷,已经成为常用的可定量测量不锈钢复合板界面结合强度的试验方法。

按GB/T 6396-2008《复合钢板力学及工艺性能试验方法》取两个剪切试样,剪切面宽度为1.5mm。在剪切试样加工制备过程中,需将复合界面与加工平台一齐或低于加工平台的方法加工剪切试样,便于得到稳定并趋于真实的剪切强度。在油压压下设备上检测剪切强度分别为336MPa和350MPa,完全满足桥梁用不锈钢复合板剪切强度大于等于300MPa的规定,也远高于国家标准规定的大于等于210MPa的标准规定,说明复合界面结合良好,已实现完全冶金结合。

2.4 组坯过程控制不当对不锈钢复合板界面性能的影响

2.4.1表面处理不当对复合板界面组织性能的影响

不锈钢复合板的碳钢基材需先经表面铣削,去除表面较厚的氧化铁皮,不锈钢复板则使用手推式砂带机将表面清理干净,同时使用丙酮或酒精将表面残留的油迹去除干净。但是,基材的表面在铣削处理后的储存过程中会产生较薄的氧化膜,局部位置会产生较为严重的锈层。

通过对界面含有颗粒状夹杂物的不锈钢复合板剪切性能分析,平均剪切强度大于300MPa,且不同测试位置存在较大的波动,这是由于界面夹杂物分布不均匀引起的剪切性能差异。当复合坯料的表面残留部分氧化薄膜时,复合板的性能可以达到项目指标要求,但是当界面聚集较多的夹杂物时会严重恶化界面结合强度,导致复合板界面探伤不合格。

2.4.2涂覆不当对复合板界面组织性能的影响

本方案采用对称组坯的方式可保证不锈钢与碳钢基材在轧制过程协调变形。为使不锈钢之间只能在热轧后顺利分离,且不影响不锈钢的表面质量,不锈钢之间要涂覆合适的隔离剂。涂覆隔离剂时需添加一定量的水,使其均匀喷涂在不锈钢表面,之后要充分烘干。由于复合板坯料较大,若烘干时间不足会导致隔离剂中含有水分,在后续的加热过程,水蒸气会进入待复合界面,导致界面氧化,产生明显的界面夹杂物,降低了结合强度;由于本方案所采用的特殊组坯方式,内部不锈钢并未进行封焊,在吊装翻转过程隔离剂会发生相对运动,易导致脱落,细小的隔离剂会沿边部缝隙进入到待复合界面,导致边部复合界面严重分离,降低复合板成材率,严重时将导致整个复合板报废。

3.结论

(1)采用真空焊接组坯-控轧控冷+回火工艺路线可生产桥梁用不锈钢复合板Q370qE+S31603,复合板的结合界面未发现孔洞、裂纹等未结合区域,同时也没有发现大颗粒的析出物及氧化物夹杂等,复合板界面实现了良好的冶金结合。

(2)桥梁用不锈钢复合板Q370qE+S31603的屈服强度为494MPa,抗拉强度为600MPa,伸长率为27.0%,-40℃纵向冲击吸收能量平均值为216J,剪切强度平均值为343MPa,180度内弯曲和外弯曲合格,复材S31603的晶间腐蚀合格,复合板各项力学性能均满足GB/T 8165标准要求。

(3)严格组坯过程质量管理,做好界面处理、隔离剂涂覆工作,可以有效减少氧化物、夹杂物等对复合界面的污染,提高界面结合力。

参考文献略