动车组齿轮箱运用状态检测技术探讨

2021-03-15马聘天

马聘天

摘 要:本文详细叙述了动车组齿轮箱运用状态检测监测装置的基本构造,并结合试验过程对相关分析方法的实用性和准确性进行验证,结合试验中采用的齿轮箱振动数据分析算法和诊断流程,对动车组运行状态的数据进行采集,以初步总结出动车组齿轮箱运用状态的评判建议,结合试验的检测监测结果,作为日后对动车组齿轮箱检修工作的参考。

关键词:动车组;齿轮箱;运用状态;检测监测装置

引言:

在动车组运行过程中,齿轮箱是重要的组成部分,在牵引传动系统中占据重要地位。结合相关参考资料以及近些年动车组齿轮箱的故障统计数据发现,对于齿轮箱故障确认存在不足,几乎都是在故障完全爆发产生较大事故后才能准确的确认故障。结合相关内容发现,现阶段各种型号的动车组齿轮箱几乎都没有设置振动监控系统,对于齿轮箱运行状态的检测方式仅靠定期抽样送检结果进行判断,由于此方式送检周期间隔较长,检测花费时间也较长,同时油液温度监控存在滞后性,很难提前发现潜在隐患或者及时对早期故障准确确认,这对于齿轮箱的正常运行有严重的影响。本文通过对齿轮箱采用旋转设备振动测试的方法,对动车组齿轮箱的运行状态检测监测技术进行深入研究,并结合试验数据,总结形成检测监测系统,进而对动车组齿轮箱检修进行科学合理的指导。

1齿轮箱运用状态检测监测装置

动车组齿轮箱开展运用状态检测监测技术研究时需要用到专业设备,通常会运用车载式电子设备检测监测装置进行研究。其中信号采集处理单元内部包含数据采集、基本处理和硬件驱动等程序,同时还可以借助相关需要设计嵌入相关数据分析程序[1]。在此主要应用温度传感器和信号采集处理单元收集处理数据。其中应用率6个温度传感器,将其分别安放在齿轮箱的不同位置,测试油温和环境温度。温度传感器按照测量方式不同可以分为两种类别,分别是接触式传感器和非接触式传感器,按照传感器的不同材质和电子元件的性质可分为热电阻和热电偶两种类别。本此试验主要采用的是接触类的温度传感器。

信号采集处理单元主要由5个部分组成,通过这5个部分的协同合作对动车组齿轮箱运用状态数据信息进行采集、处理分析等步骤,这5部分主要是压电集成电路(IEPE)信号调理模块、数据模数(AD)转换模块、CompactRIO控制器、GPS定位测速模块和WiFi/4G路由模块[3]。其中信号采集处理单元的核心器件是CompactRIO控制器,此部分可以通过GPS定位测速模块获得动车的位置和行驶速度等信息,同时也具备信息采集处理功能,然后借助WiFi/4G路由模块映射无线网络检测监测终端,最后借助网络连接信号采集处理单元[1]。实现采集任务从上到下、处理结果从下到上的传输。IEPE信号调理模块的主要功能是提供电力支持,振动加速度传感器便是由其提供电力的。数据AD转换模块的作用是通过IEPE信号调理模块,使用低噪声同轴电缆对传感器进行连接,然后对齿轮箱的振动波形进行采集和预处理,将频率设置在20 000 Hz进行采集,使其尽可能完全充分的捕捉信号中所有的时频信息。信号采集处理单元的电源设计主要分为两种模式,分别是内部DC 12 V锂电池组供电和外接动车组DC 110 V车载电源通过转换模式进行供电。同时为了提升电源模式切换的速率以及延长电池的使用时间,在这两种供电模式上安装一套双装无线遥控开关[2]。

2齿轮箱检测监测技术验证过程

为了更好的验证齿轮箱的运行状态监测技术的效果,在此进行了以下几个试验,本次探究主要通过对温度进行分析,从而探知齿轮箱的运行状态,。为了使试验数据更具有说服力,选择了6个测温点,其中四个测温点分布在四个轴承的各自对应轴承座上,来反映不同轴承的温度,在齿轮箱的放油螺堵处也设置了一个测温点,此测温点可以测试齿轮组在运行时内部润滑油的温度,但需要注意次个测温点在布置时需要将放油螺堵卸下用油温传感器进行替代,最后一个温度传感器放置在外部环境中,主要测试环境温度,通过进行分析,最大限度排出环境温度的影响。在进行试验时详细记录数据[3]。

2.1常规跑合试验

2.1.1主要过程

在常规跑合试验过程中需要确认的是:有无漏油、温升特性以及回转时的声响状况等。常规跑合试验后要确认润滑油的清洁度,磁性螺堵上的吸附物以及齿面的状况。通过常规跑合试验的测试,对正常的装配作业进行整体确认。在如下各部位通过温度传感器或手持测温仪对其进行温度测定,并记录各轴承座部位、油温和室温[4]。

2.1.2试验要领

本次试验需要在驱动装置处于空车状态下进行驱动,此时油箱内油量按照空车时油位在右面计上限,通过温度传感器测试结果可知,此时处于室温状态,另外此时处于空载负荷。

在进行试验过程中,小齿轮转速 N1:等同电机 1900r/min

小齿轮转速 N2:等同车辆最高运行速度时电机转速4162r/min(100km/h)

2.2低温模拟回送试验

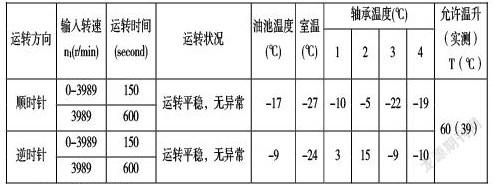

本次试验主要是试验当齿轮箱的驱动装置处于最恶劣的条件时的运行情况。本次试验处于空车状态下进行,此时油量处于空車时油面计中央。试验时正转、反转各实施 1 次[5]。此时试验的环境温度为-25℃~+40℃,回送时的速度为最高时速 100km本次试验需要测定以下几方面内容,第一是各轴承座部位温度,第二是油温,第三是室温。

2.3高温特性、漏油确认试验

由于驱动装置的迷宫密封采用旋转密封结构。因此在齿轮箱内的润滑油通过齿轮的搅拌,随着温度的上升粘度会变低(变稀),各迷宫部位处容易漏油。因此,进行本试验目的有两个:其一是确认其温度特性;其二是确认迷宫部位及各部件的结合面有没有漏油现象。本次试验的驱动装置处于满载负重×1.3G状态,此时油量为空车时油位在油面计上限。为了保证试验效果的客观性,正转、反转各进行一次[6]

T 存在两种情形:一种是油温在 90℃以内就达到平衡,热平衡状态按照标准TB/T 3134《动车组用驱动齿轮箱》,是指齿轮箱油温在20分钟内变化不超过3℃,T 表示油温达到平衡的过程,另一种是油温在 90℃以内不能平衡,T 表示油温到达 90℃的过程,N1之前的加速,不作特别要求,逐渐加速至 N1。本次试验需要测试以下几部分内容的温度,各轴承座部位、油温和室温。

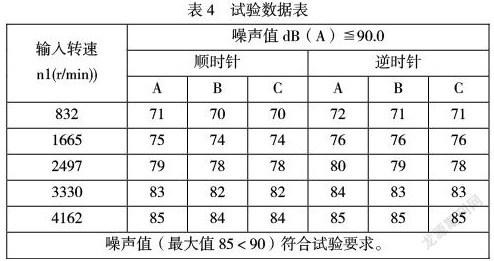

2.4噪音试验

确定噪声测试方法,把驱动装置的噪音指标定量化。其中噪音计位置在离驱动装置 1.5m 远的 A~C 3 个点,而噪音计的高度和小齿轮轴中心高度一致。根据机理的不同,可将齿轮组的噪声分成加速度噪声和自鸣噪声两种。在齿轮轮齿啮合时,由于冲击而使齿轮产生很大的加速度并会引起周围介质扰动,由这种扰动产生的声辐射称为齿轮的加速度噪声,在齿轮动态啮合力作用下,系统的各零部件会产生振动,这些振动所产生的声辐射称为自鸣噪声。自鸣噪声则由齿轮体的振动通过传动轴引起支座振动,从而通过齿轮箱箱壁的振动而辐射出来。噪声强度不仅与轮齿啮合的动态激励力有关,而且还与轮体、传动轴.轴承及箱体等的结构形式、动态特性以及动态啮合力在它们之间的传递特性有关[7]。

驱动装置的状态为空车状态,空车时油位在油面计上限,回转方向:正转和反转小齿轮转数:车速每增加 20km/h 时进行一次测量,到最高速为止。每次噪声持续测定时间:30s。

3试验结果

3.1跑台试验结果

3.1.1试验结果的评价方法

根据跑台试验的结果评价内容进行分析,想要确保符合标准需要齿轮箱在试验过程中表现以下几方面内容,其一便是常规跑合试验中各迷宫密封部位及各零件结合处不存在漏油现象,且在运转时没有异常响动。另外整个试验过程各测温点温差要求:T Tz t 80c。其中:Tz —试验结束时各测温点的温度, t —初始环境温度。常规跑合试验后试验停止后迷宫部位及各部件结合面不存在漏油现象,磁性螺堵上的没有异常物吸附,润滑油中没有产生污垢。满足了以上条件即可判定为合格。

3.1.2试验结果

试验过程中,被试样品运转正常,各密封处、结合处无渗漏油现象;各连接件、紧固件无松动;齿轮箱运行无异常声音;油温和轴承温升符合要求。

3.2低温模拟回送试验

3.2.1低温模拟回送试验的评价方法

各轴承部位的温度缓慢上升,不存在温度急剧上升的现象。各部位温升

3.2.2试验结果

3.3高温特性、漏油确认试验

3.3.1本次试验结果的评价方法

①迷宫部位及各部件结合面不存在漏油现象。

②温度特性方面,不存在短时间内温度急剧上升的现象。满足①,②项,即可判定为合格。

3.3.2试验结果

试验过程中,被试样品运转正常,各密封处、结合处无渗漏油现象;各连接件、紧固件无松动;齿轮箱运行无异常声音;油温和轴承温升符合试验大纲要求。

3.4噪音试验

3.4.1试验结果的评价方法

正常情况下噪音指标按 90 dB(A) 以下进行控制。

3.4.2试验结果

测试点距离被试箱1.5m。最后检测结果如下。

4检测技术探究

本次测试试验通过温度的数据变化以及噪声值对齿轮箱的运行状态进行判定。通过试验数据可知,跑台试验的正常温度是各测温点测得的温升T不能超过80℃,最后试验结果显示各轴承温升T均在80℃以下,表明符合要求;低温模拟回送试验时,各轴承测温点的温度不能超过60℃,结合最后结果来看,进行试验时,各测温点温升T 均低于60℃;在进行高温特性、漏油确认试验时,各测温点温升T应低于80℃,试验结果符合要求;而噪音试验主要测试齿轮箱在工作时是否存在噪音,噪音指标应按 90 dB(A) 以下进行控制,试验结果也满足要求。综合这几个试验来看,并非依靠温度一个指标进行判定,在以温度为主要因素时,齿轮箱是否漏油,是否存在异动、异响也是辅助最后判定结果的因素,噪音试验主要是更加详细全面的判定齿轮箱是否存在异常噪音,进而辅助前几个试验的判定结论[8]。

基于试验数据,在此初步总结出几点动车组齿轮箱运行状态的评定建议,也就是当齿轮箱的轴承温度高于一定数值时,便说明此时齿轮箱运行存在隐患,需要进行详细检查。但此种判定结果较为笼统,得出的结论可能存在误差,在条件允许的情况下,还需要进行其它测试对试验结果给予验证。需要通过预制故障实车检验运行才能更准确的对数据进行分析。因此结合实际情况可知,运用轴承温度来判定齿轮运行状态需要继续优化相关技术,当前可作为在线监测模式为动车组的稳定运行提供参考,且监测数据和结果可作为动车组运维部门对齿轮箱进行检修的判定依据,以及处理故障时的参考。

5结语

根据相关结果数据可知,动车组齿轮箱运用状态评估方法还需要进行相关优化才能更好地发挥作用,此种方式可以作为齿轮箱的在线检测监测平台,得出的相关结论可以作为动车组运行维护管理部门制定齿轮箱检修计划的参考,为尽最大限度处理齿轮箱故障提供依据,尽量减少由于意外情况而造成的积极损失。

参考文献

[1] 王恒亮. 动车组齿轮箱运用状态检测监测技术探讨[J]. 电力机车与城轨车辆, 2020, v.43;No.231(06):95-98+106.

[2] 董婷, 馬善民, 林新海,等. 动车组齿轮箱在线监测系统的研究与设计[J]. 机车车辆工艺, 2019, 000(001):4-6.

[3] 王远霏, 孙海荣, 王东星. 基于Lasso回归的高速动车组齿轮箱性能检测方法[J]. 城市轨道交通研究, 2020, v.23(03):134-137+142.

[4] 刘漫. 基于振动信号的风机发电机组齿轮箱状态检测和故障诊断技术的研究[D]. 2019.

[5] 徐启圣, 白琨, 徐厚昌,等. 风电齿轮箱状态监测和故障诊断的研究现状及发展趋势[J]. 润滑与密封, 2019(8):138-147.

2815501705396