乘用车顶部抗压性仿真

2021-03-04谈欣

谈欣

摘 要:模型数据的质量和工况模拟的精度关系到产品优化效果,从而决定着产品性能。在本文所研究的乘用车顶压工况模拟过程中,将充分考虑到车辆在实际使用中可能发生情况,并兼顾车型的特征,以切实提高仿真的有效性,真正提升车辆安全性能。

关键词:模型 仿真 性能

Simulation Modeling of the Compressive Resistance of Passenger Vehicle Roof

Tan Xin

Abstract:The quality of the model data and the accuracy of the condition simulation are related to the product optimization effect and thus determine the product performance. In the simulation process of passenger vehicle roof pressure condition studied in this paper, the possible situations of the vehicle in actual use will be fully considered, and the characteristics of the vehicle models will be considered, so as to effectively improve the effectiveness of the simulation and the safety performance of the vehicle.

Key words:model, simulation, performance

1 引言

《乘用车顶部抗压强度》规定,车身顶部在承受1.5倍整车整备质量的载荷(若该载荷超过22240N,则取22240N)时,顶部变形不得超过127mm[1]。我国乘用车顶部静强度大多能满足其要求。然而,想要提高车辆翻滚时的防护性能,还需进行优化设计,在车辆发生翻滚时,顶部抗压强度仅仅满足静强度要求是不够的,在仿真的工况模拟中还需改变其他加载指标,才能充分模拟实际情况[2]。国内部分车型研发公司在优化时仅仅通过简单的“打补丁”来提高车身某局部的力学性能,这种缺乏精度的优化方式是片面的。所以,不能单纯依据《乘用车顶部抗压强度》要求,还需综合经济成本、整车质量、车身美观性等方面的考虑,才能真正在提升车辆的安全性能的同时,获得综合性能较高的数据[3][4]。

2 车身有限元模型的建立

2.1 车身顶部接触分析

本节利用Ansa19.0软件,建立车身有限元模型,在正常载荷情况下,对车身顶部的受压情况进行有限元分析。 先將包括白车身、开闭件等数据。在Catia v5r20中整合并保存成*.CATProduct格式,再导入Ansa19.0中。在仿真分析求解中需要注意以下几项。

2.1.1 模型几何清理

将Catia数据导入到Ansa后,会存在缺陷。这些缺陷会在网格划分中产生较低质量的单元,进而影响求解精度。因此质量不太高的Catia数据,需要将边界缝隙进行缝合,重叠面和错位面进行投影删除等前处理操作。在实际生产中考虑制造工艺和装配工艺会设计出大量倒圆、倒角、小孔、凸台等结构,这些结构可能会产生不规则的网格[5][6],在后期的分析中,会增加不必要的运算负担。本文中的网格平均尺寸为8mm,因此在前处理中删除了尺寸小于5mm的空洞、凸台、凹槽和加强筋,也将小于5mm的倒圆、倒棱重新锐化。

本文中有限元模型包含白车身、前后门、前舱盖及后背门,模型共有单元954337个,节点993743个,质量345.3Kg。其中,钣金件采用SHELL单元模拟,点焊采用ACM模拟,胶采用ADHESIVE进行模拟。

2.1.2 有限元模型网格划分

网格的划分对有限元分析至关重要,网格划分的越精细,则求解精度也就越高,本文采用Ansa19.0软件对乘用车车身进行有限元网格划分。为了保证车身顶部抗压仿真的精度,且兼顾运算效率,在主观测位置采用 5mm的网格,而对于接触点远端和次要观测点则使用8mm左右网格,其网格平均尺寸为8mm。尽可能消除三角形了网格,正方形网格更有利于工况模拟时进行观测,也后期优化时进行测量和调整方案的制定[7]。

2.1.3 约束位置和加载装置

约束位置:车身下部边前端约束6个方向的由度,两边侧围下沿全约束。

加载装置规格:长1829mm,宽762mm,刚性面。

加载装置位置:其纵轴前倾角为水平面向下5°,纵轴平行于穿过车辆纵向中心线的垂直面,横轴外倾角为水平面向下25°。

2.1.4 有限元分析过程

依据顶压分析规范,加载装置沿垂直于自身平面向车身下移。下移速2.23m/s,位移不超过127mm,位移过程保证在120s内。

2.1.5 有限元仿真结果

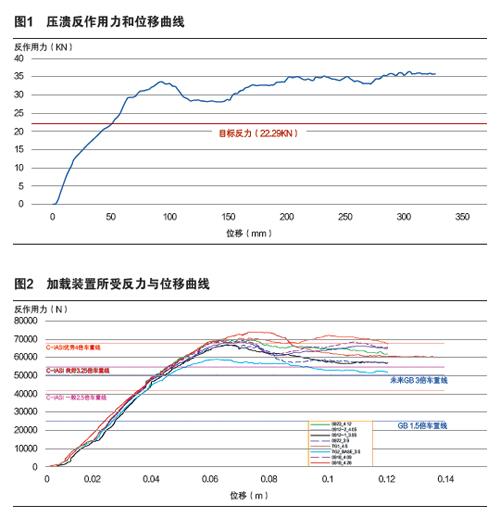

该车型整备质量为1515Kg,目标反力为1.5倍的车重即22.29KN,从压溃反作用力和位移曲线图1可以得到,当车身受到的挤压反力达到22.29KN时位移为51.3mm,小于目标值127mm,满足法规要求。

同理,改变某项加载指标,得到关系图2,进行对比。

3 结语

通过dyna求解器求解顶部变形历程,生成车顶变形情况以及相应的接触力-形变量的关系和规律图,对数据曲线图和车顶变形情况的分析是对车身进行优化的重要基础[9],通过对压溃反作用力和位移曲线和不同指标下加载装置所受反力与位移曲线比较,可以得出加载过程中板件发生何种变化,进而找到损伤发生概率较高的点,确定需要增强的位置(如图3)。

由于正应力的最大值发生在横截面的上下边缘,该处的切应力为零;切应力的最大值发生在中性轴上。对于横截面上其余各点,同时存在正应力、切应力。因此,板件中整个折弯段强度需要加强,再参考上述时刻的两张板件变形图可以看出,由B柱和上边梁所组成的支撑位置在承受不同方向施加来的载荷过程中发生了弯曲变形[8][9]。应进行优化,将B柱内板波浪形做平缓,并且将顶盖前横梁材料由HC250/450改为HC340/590或在B柱中部折弯位置增加加强板,1.2mm、HC340/590DP(如图4)[10]。经该方案优化反作用力达到67.4KN,满足国标要求,且加载反力峰值与整备质量之比(保险指数)SWR为4.26,属于优等(SWR≥4为优,4>SWR≥3.25为良,3.25>SWR≥2.5 为一般,SWR<2.5为差)。

参考文献:

[1]赵鹏飞.运动型多功能汽车的翻滚有限元仿真分析[R].南昌大学硕士论文.2014;

[2]朱其文,王坤,张洪涛.乘用车顶部抗压强度试验及发展趋势[J].汽车工程师,2012.

[3]王威,禹慧丽,王文利,等.乘用車顶部抗压强度研究[C].中国汽车工程学会.2011第十四届汽车安全技术学术会议论文集.2011:24-27.

[4]潘锋.朱平.章斯亮.轿车车顶压溃仿真与结构耐撞性研究[J].中国公路学报,2010(3):108.

[5]刘荣军,吴新跃,郑建华.有限元建模中的几何清理问题[J].机械设计与制造,2005,(9):145-147.

[6]魏敏,肖庆华,袁静,冯虎印,基于HyperMesh乘用车顶部抗压性仿真建模[C]. Altair 2012 HyperMeshs技术大会.2012.

[7]李海峰,吴冀川,刘建波,梁宇冰.有限元网格剖分与网格质量判定指标[J].中国机械工程23(3):367-377.

[8]吴祥清.基于侧面碰撞仿真的汽车车身结构优化研究[D].南昌,南昌大学,2012.

[9]杨志添.基于轿车B柱轻量化设计的耐撞性优化设计.[R]湖南大学硕士论文.2012.

[10]潘峰,朱平,章斯亮.轿车车顶压溃仿真与结构耐撞性研究[J].中国公路学报,2010,239(3):108-114.