复合相变换热器在锅炉烟气余热回收中的应用

2021-03-03何彦鹏

何彦鹏

国电电力邯郸热电厂

0 引言

锅炉排烟损失是锅炉运行中各项热损失中最大的一项,200 MW级火电机组一般排烟温度每升高15℃,影响机组供电煤耗约3.45 g/kWh,锅炉效率下降约1%[1]。国电电力邯郸热电厂#11锅炉的原设计排烟温度为141℃,随着机组投运时间的延长,实际排烟温度因燃煤的煤种改变,低氮燃烧器的改造等多种因素,实际运行中始终远高于原设计值,严重影响锅炉的经济性和安全性。因此,开展锅炉烟气余热回收,降低排烟温度,对加强机组节能与环境保护具有重要意义。

在利用锅炉低温烟气余热过程中,由于温差较小,余热利用效果较弱。在锅炉负荷变化时管道金属壁温有可能低于烟气露点而形成低温腐蚀,影响设备的安全运行[2]。邯郸热电厂#11锅炉烟气余热利用的改造在充分考虑防止低温腐蚀的基础上,通过方案对比和经济性分析,最终采用了复合相变换热器加热回热系统冷凝水代替传统的低温省煤器技术和热管技术。

1 工程概况

邯郸热电厂11号锅炉型号为B&WB-670/13.7-M型,由北京锅炉厂引进美国B&W(巴布科克·威尔科克斯)公司技术制造。11号炉于1998年12月投产。锅炉为超高压参数、一次中间再热、单汽包、自然循环、半露天、单炉膛、Π形布置、平衡通风、固态排渣煤粉锅炉。炉膛为全悬吊结构,尾部烟道为倒L形布置。炉膛由膜式水冷壁构成,炉膛上部布置屏式过热器,炉膛折焰角上方布置二级高温过热器,水平烟道处布置高温再热器,尾部竖井由隔墙分成前后两个烟道,前部布置低温再热器,后部为一级过热器和省煤器,在尾部烟道设置上、中、下三组管式空气预热器。锅炉尾部烟气经电除尘器、引风机、脱硫系统和湿式除尘器后由烟囱排入大气。锅炉主要参数见表1。

为了降低锅炉排烟温度,回收锅炉尾部烟气热量,提高机组效率,降低机组发电煤耗,确保电除尘、引风机安全运行,2017年邯郸热电厂在#11锅炉空预器与电除尘器入口烟道之间加装了复合相变换热装置,吸收锅炉尾部烟气余热,用于加热同机组的凝结水,从而达到减少汽轮机的抽汽量,增加机组发电能力的目的。

表1 锅炉主要参数

2 复合相变换热器工作原理

复合相变换热器工作原理如图1所示,换热器分为两个部分,烟气侧换热器和蒸汽-水换热器(汽包)。烟气侧换热器的换热介质(水)在吸收烟气热量后蒸发变为水蒸气,蒸汽通过上升管进入安装在上部的汽包,与低温凝结水在汽包中换热,换热后的高温凝结水进入下一级低温加热器,中间介质换热后冷凝成液体通过下降管返回烟气侧换热器,与烟气继续换热,如此形成循环利用[3]。

复合相变换热器余热回收过程包括内循环和外循环。蒸发换热器与相变换热汽包的壳程相连接,即为内循环,它以水为换热媒介,水在蒸发换热器内吸收烟气余热后发生相变形成水蒸气,水蒸气由上升管汇集到相变换热汽包内,对凝结水进行加热后,水蒸气发生相变凝结成水。相变换热汽包的管程与外循环水凝结水管道并联,称为外循环,其吸收汽包壳程内水蒸气的凝结潜热,被加热后返回到电厂热力循环中。

图1 复合相变换热器工作原理

3 复合相变换热器与传统换热器比较

传统换热器的壁温设计是基于换热器两侧介质温度的平均温度作为壁温,为防止低温腐蚀和堵灰现象发生,保证换热器最低壁温始终高于酸露点,排烟温度往往设计较高。其次传统换热器壁温是随着进出口工质温度变化而变化,因此无法利用高于锅炉正常燃料酸露点以上部分的低温热源[4]。传统换热器温度曲线如图2所示。

图2 传统换热器温度曲线

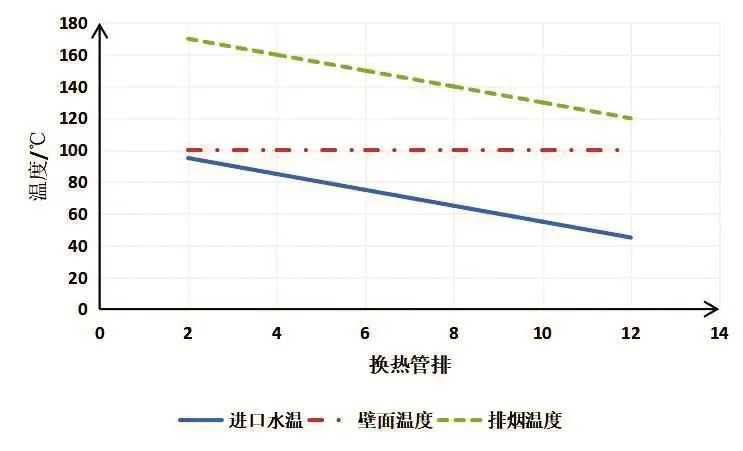

复合相变换热器与传统换热器设计理念不同,该技术巧妙地借鉴了物质不同形态相变换热原理,在换热器内部管中使导热介质处于相变状态。它的创新之处及核心价值为:换热器热管表面温度均为可调节及控制,在完全体现相变介质热交换的优势中,有序地调节换热器的各个部位,可满足表面最低温度大于酸露点的条件,且不随进出口工质的温度变化而变化,表面温度与排烟温度的温度差距维持在合理的范围内。在减少排烟温度的同时维持管道表面不结露,能最有效地降低温度、节省能源、增强效果及防腐蚀能力。复合相变换热器温度曲线如图3所示。

图3 复合相变换热器温度曲线

4 复合相变换热器方案设计

4.1 设计参数

复合相变换热器设计参数见表2。

表2 复合相变换热器技术参数

4.2 复合相变换热器方案布置

4.2.1 烟气系统

在机组空预器出口至电除尘器入口甲、乙、丙、丁四个垂直烟道中部,分别布置1套相变下段和1台汽包,每台炉4套。改造时,拆除一段烟道,并增加一段与相变下段接口相匹配的烟道,将相变下段嵌入改造烟道中,本项目无需额外增加其他附属设备。为防止相变下段积灰,每台相变下段设置1台声波吹灰器,声波吹灰器装置由DCS控制,采用手动或自动定时吹灰。

4.2.2 凝结水系统

安装在烟道内的相变换热器与主凝结水成并联布置,主机凝结水管道引自2号低压加热器出口电动闸阀前,经过一台布置在汽机房0米层的管道升压泵升压,通往相变换热器处,在相变换热器前分成2根DN200的支管,每根凝结水供水支管上设独立的隔离阀、调节阀,通过调节阀后进入相变换热器本体与汽包内水蒸气进行换热,相变换热器出口各支管通过隔离阀后合并成两根DN250母管,返回3号低压加热器的入口凝结水管道。

复合相变换热器余热回收方案布置见图4。

图4 复合相变换热器余热回收方案布置

运行中复合相变换热器内循环吸收烟气余热后将排烟温度从141℃降低至115℃,外循环吸收汽包壳程内水蒸气的凝结潜热,将汽机#2低加出口76.7℃凝结水提升至93℃后回到#3低加入口,达到烟气余热再利用,减少汽轮机抽汽量,增加机组发电能力的目的。

4.3 复合相变换热器壁温控制方案

为了避免复合相变换热器运行中出现低温腐蚀,需要使壁面的最低温度高于烟气的露点温度。结合邯郸热电厂实际燃煤情况,通过经验公式计算所得烟气酸露点为95℃,因此设计时为了避免设备酸露腐蚀,将复合相变换热器的最低壁面温度设定在100℃。

为确保相变换热器最低壁温始终高于设定的100℃,运行中通过凝结水量调节,可以对受热面最低壁温实现闭环控制。壁温控制分为手动/自动两种控制方式,手动情况下可手动增减调节阀开度。实时监测PV(当前壁温),PV与SV(目标壁温)进入PID运算器,输出0~100%阀门开度信号,控制电子式调节阀,从而调节进水流量,改变壁面温度(PV),建立一个PID闭环控制回路。PID控制策略为正作用,当壁面温度升高(即PV高于SV时),阀门开度应调大一些,通过换热器的水流量加大,带走换热器的热量增多,致使壁面温度下降,从而达到稳定壁温在设定值(SV)附近的目的,反之亦然。复合相变换热器壁面温度控制策略如图5所示。

图5 复合相变换热器壁面温度控制策略

5 经济效益分析

5.1 运行状态

目前邯郸热电厂#11炉复合相变投入自动控制系统,控制调整相变下段上升管蒸汽温度和出口烟温在100(±5)℃和115(±5)℃。当锅炉运行工况有较大变化时,及时调整控制参数,以达到相变下段上升管蒸汽温度偏离设定值最小,出口烟温稳定于最小值,即回收热量最大化。

#11机组在锅炉过热蒸汽流量为640 t/h时锅炉实际参数如下:

甲复合相变换热器烟气换热器入口/出口烟气温度(℃):146.3/118.3

乙复合相变换热器烟气换热器入口/出口烟气温度(℃):145.8/120.8

丙复合相变换热器烟气换热器入口/出口烟气温度(℃):132.3/117.1

丁复合相变换热器烟气换热器入口/出口烟气温度(℃):153.3/120.5

复合相变凝结水入口温度:57.9℃

复合相变凝结水出口温度:91.5℃

复合相变凝结水流量:205.3 t/h

复合相变阻力:220 Pa

升压泵出口压力:1.04 kPa

升压泵电流:45.7 A

5.2 经济性计算

1)邯郸热电厂#11机组相变换热器回收热量(水侧计算方法)

相变换热器进水总管流量为205.3 t/h,进水温度为57.9℃,经相变换热器加热后水温上升为91.5℃,相变换热器实际回收热量为:

式中:

Mw=205.3 t/h,为相变换热器入口水流量;

H1=384.08 kJ/kg,相变换热器出水焓值;

HO=243.32 kJ/kg相变换热器进水焓值。

2)JD2抽汽减少量G6

式中:

H6s=2 868.9 kJ/kg,为进入JD2的抽汽焓值;

H6w=458.27 kJ/kg,为JD2疏水焓值。

3)JD2抽汽继续做功量Q6

式中:Hs0=2 424.2 kJ/kg,为汽机排汽焓值。

4)烟道增加阻力消耗功率(两侧烟道合计)

烟气阻力增加220 Pa,引风机增加的能耗Py为:

式中:

5)增压泵增加能耗:

6)年增加发电能力

HR—年利用小时数,取5 500 h;

7)相变换热器年效益

a—税前电价,取0.42 元/kWh。

根据以上实际运行参数与设计参数进行比对,投用复合相变换热器系统后烟气温降、凝结水温升及回收热量均达到了设计所要求的性能指标。需要说明的是,烟气在流经换热器后,其温度降低,所以其体积流量也会变小。引风机最终的出力应该为增设换热器设备本身所增加的阻力,与烟气体积流量变小后所减小的阻力,相抵消后的结果,实际运行中也证实了引风机电流出力并没有明显增大,本次计算并未计入因烟气体积流量变小后所减小的阻力部分。

6 结论

复合相变换热器烟气余热回收系统在邯郸热电厂#11锅炉投入运行以来,锅炉排烟温度可由目前的平均 144.43 ℃降至 119.18 ℃,以年运行5 500 h、税前电价为0.42元/kWh为例,每年锅炉节约的经济效益可达313.27万元,获得了较好的经济效益;同时通过调整凝结水量,保持受热面金属壁面温度处于较高的温度水平,从根本上避免了露点腐蚀和由此发生的堵灰,有效提升了设备的运行安全性。