溶剂萃取槽内流体混合特性的计算模拟

2021-03-01周利黔

周利黔,刘 艺,杜 忠

(1.贵阳职业技术学院,贵州 贵阳 550081; 2.上海理工大学 材料科学与工程学院,上海 200093)

溶剂萃取法是分离高纯度稀土元素的常用方法。该方法基于不同稀土元素在特定萃取体系中具有不同分配比的原理,经过“萃取—洗涤—反萃取”工艺最终得到高纯度稀土。稀土萃取工艺具有分离效果好、产品纯度高、生产能力大、生产过程连续高效、易于自动控制等优点[1]。

萃取分离设备根据结构不同可分为混合澄清萃取器、塔式萃取器及离心式萃取器等[2],其中混合澄清萃取器因稳定性强、相间接触好、级效率高、易于连续生产、可操作性强、结构简单等优点应用十分广泛。混合澄清萃取器属于典型的逐级接触式萃取器,主要由混合室和澄清室组成。混合室内设有搅拌器,利用旋转式搅拌器进行搅拌,将两相充分混合。澄清室主要用于两相静置分相。常见的混合澄清萃取器一般为多级结构,整套设备含有若干个混合室和澄清室。

混合澄清萃取器内部流场属于复杂的强湍流流动,混合室内的流动混合状况对萃取槽的萃取性能有十分重要的影响。目前,不同结构的混合 澄清萃取器已有大量仿真研究[3-6],主要涉及不同结构混合室内流速分布、压力分布、湍动能分布、混匀时间等内容,而对于萃取槽内死区体积分数等方面的研究较为缺乏。运用计算流体力学Fluent软件,对自行设计的萃取槽内三维流场进行数值模拟,研究了搅拌器安装高度对萃取槽内流场、混匀时间及死区体积的影响,以期为稀土萃取分离设备的研发提供参考。

1 试验部分

1.1 稀土萃取槽的几何模型

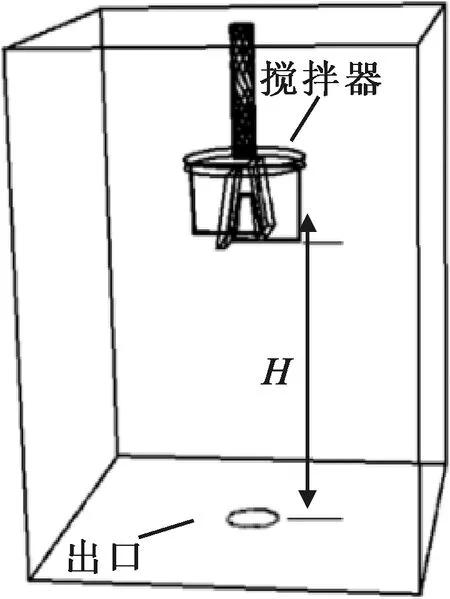

用GAMBIT软件建立萃取槽(计算区域只含混合室)的三维几何模型如图1所示。

图1 萃取槽的几何模型

混合室尺寸为500 mm ×500 mm×600 mm,底部设有φ=70 mm 的出口,内装自行设计的倾斜式四叶片搅拌器;搅拌器叶片焊接到其顶部圆盘上,圆盘厚度10 mm,有效外径160 mm;叶片与z轴正向夹角10°,叶片高度100 mm、厚度10 mm、宽度75 mm;搅拌器以顺时针方向转动,转速180 r/min。

1.2 流场计算主要控制方程

模拟计算求解的主要控制方程有质量守恒方程、动量守恒方程(Navier-Stokes equations),质量传输方程,k-ε湍流方程等[7]。

1.3 试验方案

试验主要考察萃取槽内搅拌器安装高度对萃取槽萃取性能的影响,1#~5#方案分别取搅拌器高度(搅拌器底端距混合室底部的高度,见图1)h=50、 150、250、350、450 mm。

1.4 模拟过程及主要参数

1)网格划分

在三维几何模型基础上对计算区域进行网格划分。考虑到模拟计算需要采用多重参考系模型,所以将整个计算区域划分为旋转流动桨叶区和静止桨外区。指定Elements(网格类型)为Tet/Hybrid,划分网格方案为TGrid(四面体混合网格),桨叶动区和桨外静区的网格尺寸(interval size)均为10 mm,体网格数约100万。

2)流体属性

水相密度998 kg/m3,黏度为1.0×10-3Pa·s;有机相为酸性磷型萃取剂P507,20 ℃时的密度为930~960 kg/m3(本模拟取950 kg/m3),黏度3.3×10-3Pa·s。

3)边界条件及操作条件

搅拌器和混合室各壁面设为固壁边界(wall),桨叶动区与桨外静区交界处设置3对Interface 面,设定底部出口速度v=0 m/s。桨叶动区设置转速ω=180 r/min,流体在z轴正向所受重力加速度gz=9.81 m/s2。

4)求解器设置

采用simple算法求解流场及压力场,收敛标准为各控制方程的残差均小于10-3。

2 模拟结果与讨论

2.1 萃取槽内流态分析

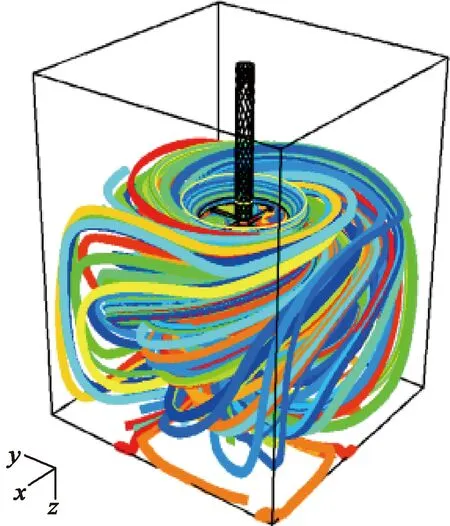

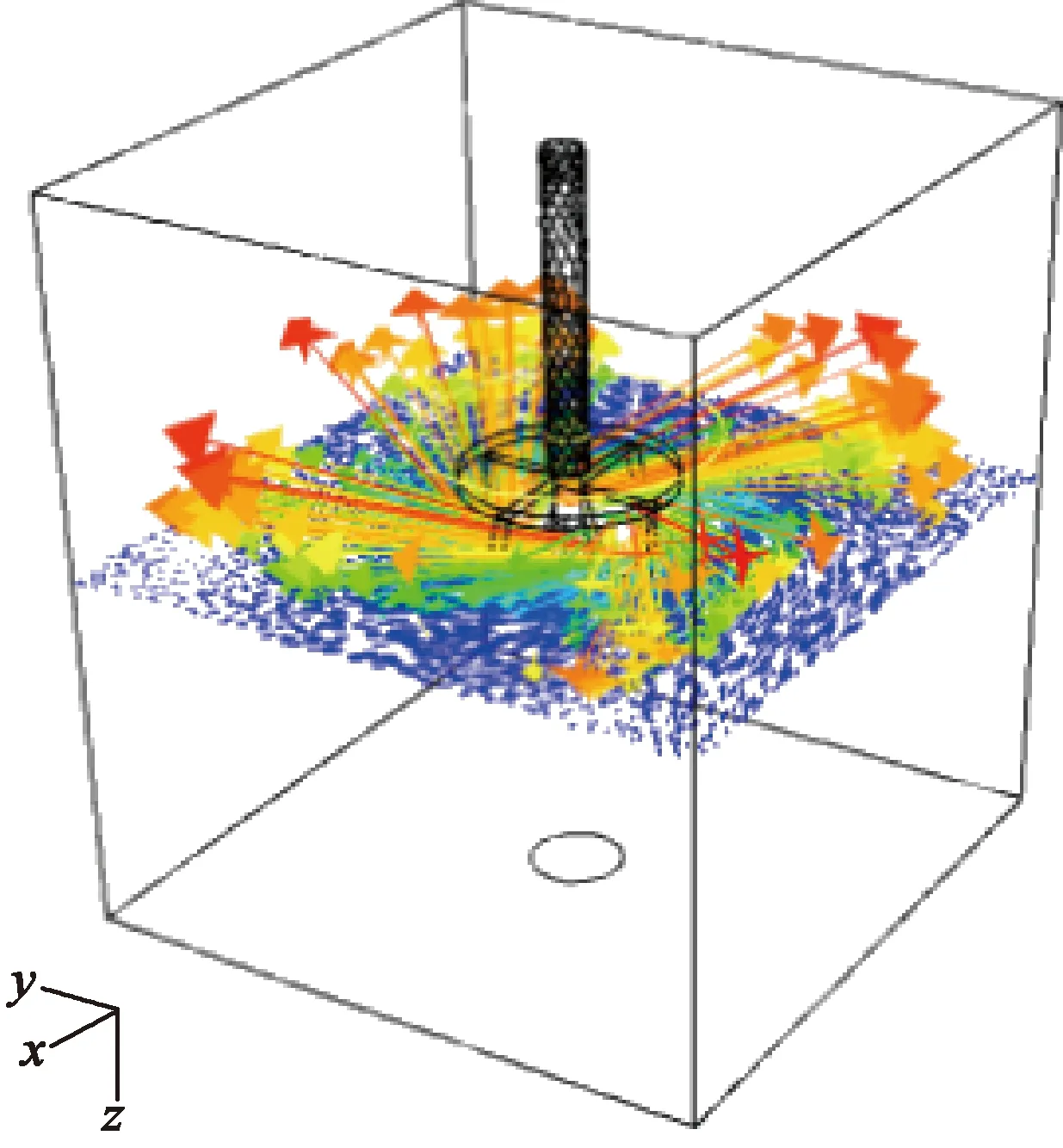

3#方案萃取槽内流线如图2所示。可以看出:流体在搅拌叶片作用下沿搅拌叶片剪切力方向作旋转运动;而由于搅拌叶片与竖直方向有一定夹角,所以可同时使流体产生沿z轴方向的分速度(见图3),从而使流体在水平方向旋转的同时也沿z轴方向流动。这有利于促进两相的充分混合。

图2 3#方案萃取槽内流线

图3 z=-0.3 m处的截面速度矢量(3#方案)

2.2 萃取槽内速度场分析

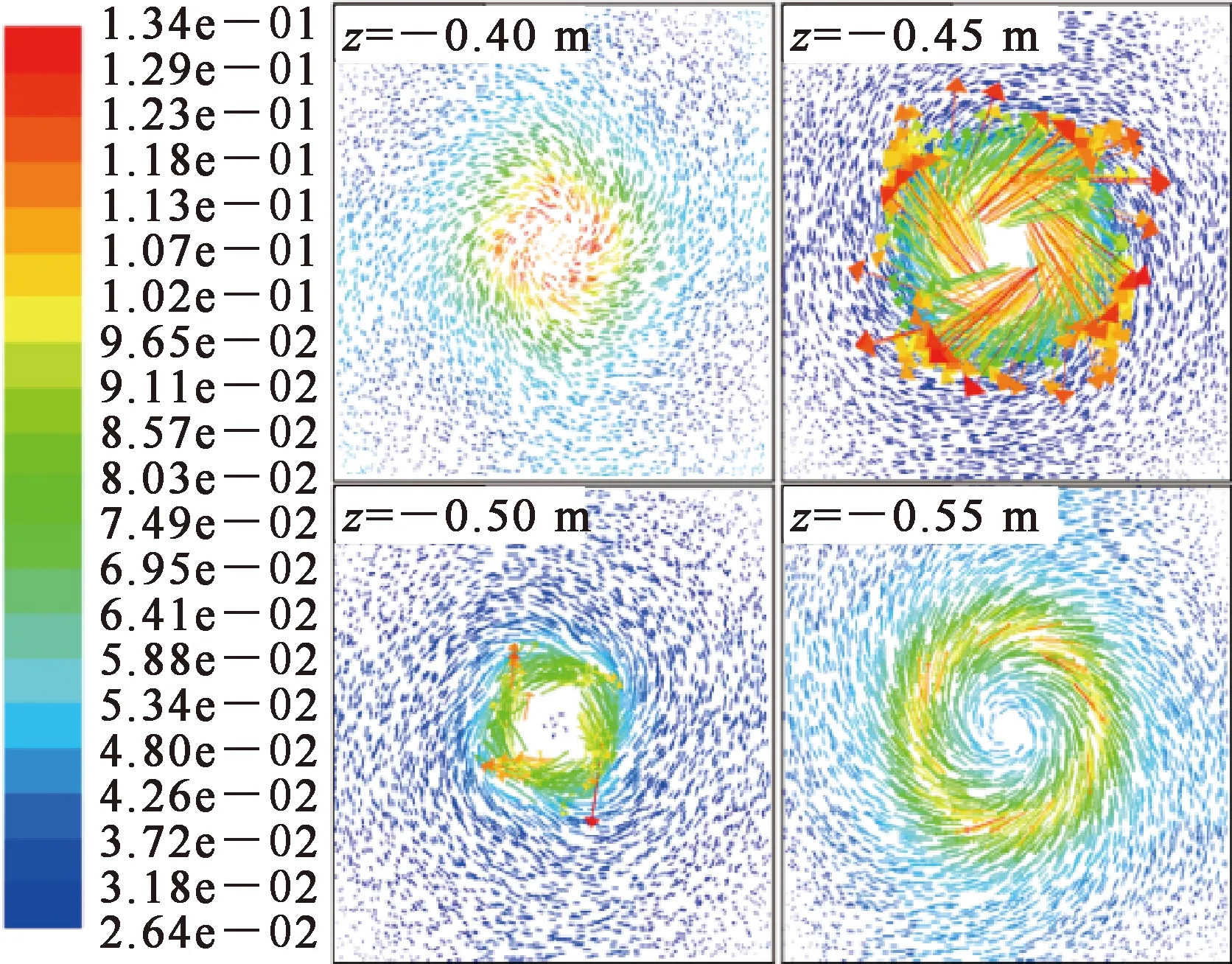

模拟得到的萃取槽内不同高度水平截面的典型速度矢量分布如图4所示。可以看出:萃取槽内不同高度截面上均能观察到由搅拌叶片旋转引起的旋流流动特征;其中,z=-0.45 m截面上,由于靠近搅拌叶片所在高度,流体流速明显较高,特别是靠近搅拌叶片附近流体流速明显高于其他区域,并有逐渐向四周递减趋势;其他各截面上流速分布规律与z=-0.45 m截面类似,但由于远离搅拌叶片所在高度,所以流速大小均有不同程度衰减。可见,在萃取槽内不同高度截面上流速分布是不同的。

图4 各截面上的速度矢量分布(5#方案)

2.3 萃取槽内死区体积分数

死区体积分数是指萃取槽内流动缓慢的区域占整个萃取槽体积的比例,对萃取槽混合过程有重要影响,死区体积分数越大,传质及混合过程越差。为比较各方案下的死区体积分数,取各方案下流体区域中最大平均速度的0.2%作为临界速度,萃取槽内流速低于临界速度的区域归结为死区。据此计算得到的各方案下死区体积分数,见表1。

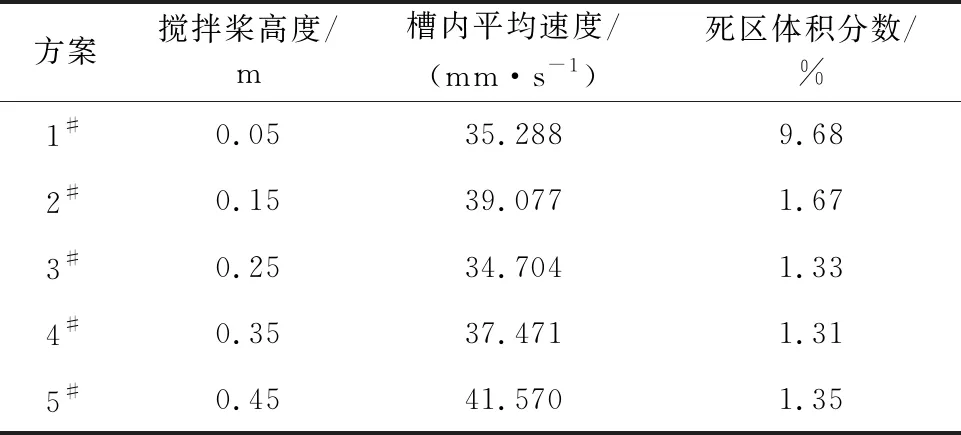

表1 各方案死区体积分数

由表1看出,各方案下死区体积分数介于1.31% ~9.68%范围内:其中,1#方案死区体积分数最大,为9.68%,混合效果最差;4#方案死区体积分数最小,仅1.31%,混合效果最好。

2.4 萃取槽内流体混匀时间

为获得不同方案下萃取槽内流体混匀时间(tm),在萃取槽内瞬间释放示踪剂,启动非稳态模型,激活物质传递模型(species model),模拟示踪剂的非稳态扩散,同时监测和记录位于不同高度的监测点处示踪剂浓度随时间的变化。示踪剂的加入位置是以(0.15,0,-0.02)为球心、0.15 m为半径的球形区域。设定5个监测点Pa~Pe,监测点坐标为(-0.2,0,z),其中z分别取d/12、3d/12、5d/12、7d/12、9d/12(d为萃取槽总高度)。

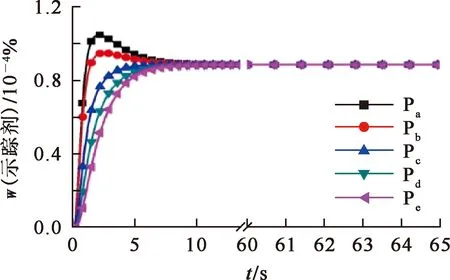

由于模拟计算中只考虑物理混合过程,所以不激活反应项。时间步长一般应小于转速倒数的1/10[8], 本模拟转速为180 r/min,故时间步长取0.1 s, 每个时间步最大迭代步数设为500步,迭代计算收敛残差设置为10-3。计算得到的典型的示踪剂质量分数随时间变化曲线(w-t曲线)如图7所示。

图5 3#方案各监测点的w-t曲线

由图5看出:不同监测点处获得的w-t曲线形状大致相同,但质量分数变化趋势有差别;其中,Pa和Pb监测点高度接近搅拌叶片高度,其示踪剂质量分数由0迅速增大到峰值,之后缓慢降低,最终趋于稳定;而Pc、Pd及Pe点处示踪剂质量分数一直上升,直至趋于稳定,不存在明显的浓度峰值,可见萃取槽内不同高度上流动混合状况不尽相同。这与2.2节中的分析相吻合,模拟结果符合客观实际。

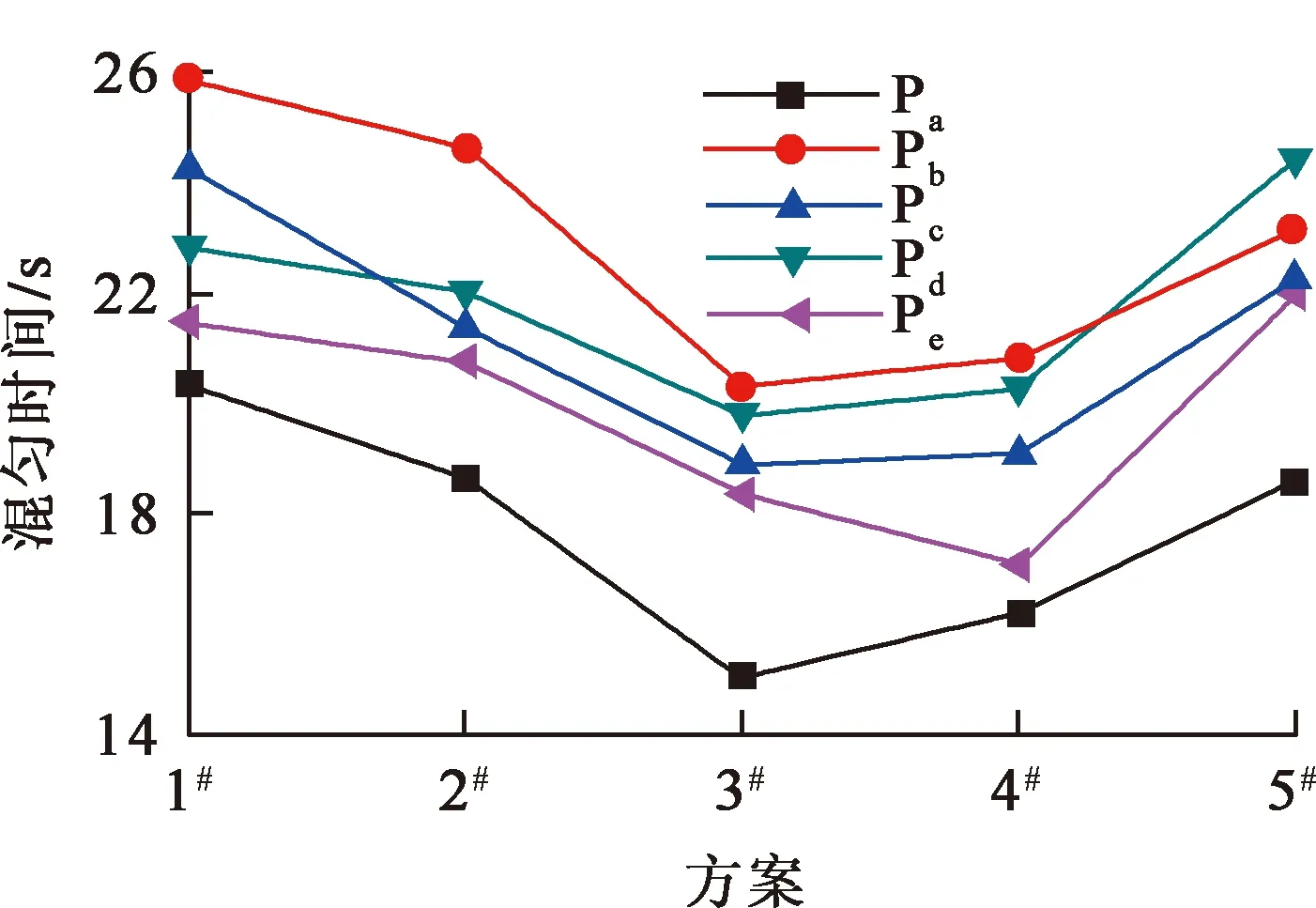

为了计算各监测点处的混匀时间,将不同方案下各监测点处所得到的w-t曲线对t求导数,其导数接近于0的点所对应的时间即为其混匀时间。计算结果如图6所示。

图6 各方案不同监测点处的混匀时间

由图6看出,不同方案下各监测点处混匀时间介于15.1~25.9 s之间:同一方案下不同监测点处混匀时间存在明显差别,其中,Pa监测点处混匀时间明显低于其他监测点,而Pb监测点处混匀时间总体上高于其他监测点。对比不同方案下同一监测点处的混匀时间可以发现,3#和4#方案各监测点处混匀时间均较短。总体上讲,3#方案混匀时间最短,混合效果最好。

2.5 萃取槽内混合状况综合分析

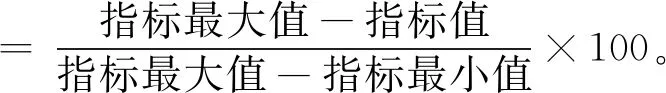

为全面客观评价不同方案下萃取槽的综合性能,将模拟得到的各方案的单指标转化为对应评分,然后将同一方案各指标评分取加权平均得到总评分。具体算法如式(1)所示。

(1)

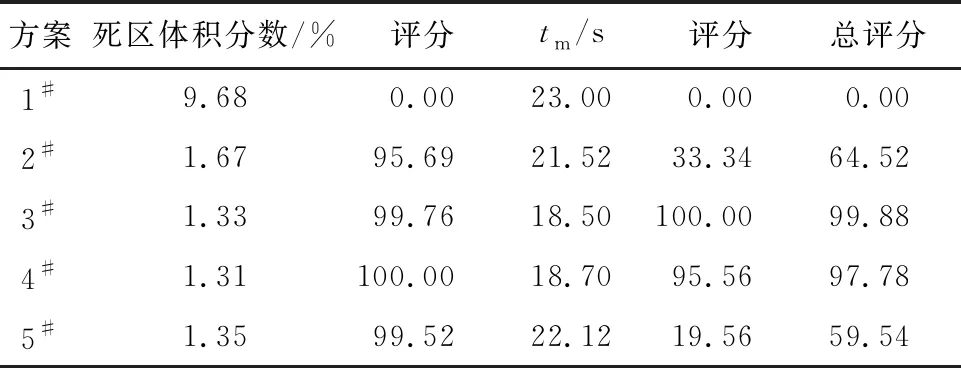

按上述评分算法得到各指标评分和总评分,结果见表2。

表2 各指标评分及总评分

由表2看出:1#方案总评分最低,综合性能最差;2#和5#方案总评分高于1#方案,但明显低于3#和4#方案,特别是3#方案总评分最高。因此,3#方案综合性能最好。综合考虑,模拟条件下,3#方案的萃取槽综合性能最优。

3 结论

采用倾斜式四叶片搅拌器,萃取槽内流体存在明显的z轴方向分速度,有利于促进萃取槽内两相的充分混合。

搅拌器底端距混合室底部的高度不同,萃取槽内死区体积分数不同,试验条件下,死区体积分数介于1.31%~9.68%之间,其中,搅拌器底端距混合室底部的高度为350 mm条件下,死区体积分数最低,为1.31%。

不同高度下各监测点处混匀时间在15.1~25.9 s之间,其中搅拌器底端距混合室底部的高度为250 mm条件下,各监测点处混匀时间最短,效果最好。