铸造砂粉尘焙烧回收设备

2021-03-01李培亮杜海平

李培亮,李 军,杜海平

(共享装备股份有限公司,宁夏 银川 750021)

关键字:焙烧回收设备;铸造砂粉尘;涂料骨料

铸造砂灰即在铸造砂使用过程中由于磨损产生的粉尘,这种粉尘会影响铸造砂的含泥量,铸造砂含泥量过高影响砂芯的型砂强度,导致铸件在浇注过程中非常容易报废。目前使用除尘器将铸造砂灰分离出来,降低铸造砂的含泥量,而且铸造砂灰中含有树脂、固化剂,铸造砂灰的灼减量较高,无法再次使用,只能将铸造砂灰外排填埋处理。目前随着我国制造业的发展,每年铸造行业产生的铸造砂灰量巨大,对环境影响较大,浪费资源。

本文介绍一种以铸造砂粉尘为原料焙烧成水基涂料骨料的制作设备。该设备以铸造过程中产生的铸造砂灰为原料,通过高温焙烧将铸造砂灰中的灼减量焙烧合格[1],再使用超声波振动筛将铸造砂灰进行筛分,筛分出合格的大于200 目数的铸造砂灰[2],涂料对灼减量标准要求为<0.5%,对砂灰200目要求为过筛通过率达到95%以上。该设备生产出的砂灰灼减量平均值为0.32%,200 目过筛通过率为97.14%.以此作为涂料制作的骨料,利用这种骨料制作出的水基涂料密度、悬浮性、流平性均符合要求。对铸造砂灰实现了二次循环使用,降低了对环境的影响,而且提高了经济效益。

1 焙烧设备结构

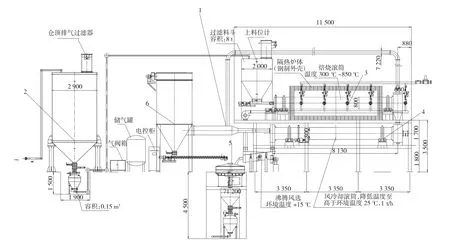

该设备由原料储存料库、焙烧滚筒、冷却装置、出料筛分装置、集尘装置组成。其中原料存储库为圆筒形状,直径2 900 mm,高6 150 mm,储料能力达到35 t;焙烧滚筒内直径为800 mm、长度为8 400 mm,焙烧能力为1 t/h;拥有5 个燃烧喷嘴,温度可以控制在300 ℃~850 ℃之间;冷却装置滚筒直径为800 mm、长度8 960 mm,能力为1 t/h,温度可降低至高于环境温度25 ℃;出料筛分装置直径为1 870 mm,安装有标准100 目、200 目筛网两层,将砂灰筛分成不同粒度,集尘装置风量最高可达到27 000 m3/h,满足设备运行过程中所需要风量。铸造砂粉尘焙烧回收设备如图1 所示[3]。

图1 铸造砂粉尘焙烧回收设备[4]

2 工作过程及控制原理

本设备采用西门子1500PLC 进行自动控制,控制过程及原理如下:

第一步:将产生的铸造砂灰通过发送罐发送到原料存储料库,进行存储,此原料存储料库可以存储35 t 原料,通过料库上/中/下料位计控制铸造砂灰的发送,当下料位亮时,从各除尘器储灰斗给原料存储料库进行自动发料,当上料位亮时自动停止发料。原料存储料库通过下方发送罐发到过渡料库,由过渡库给焙烧滚筒进行供料。过渡库上通过料库料位计控制铸造砂灰的发送,当下料位亮时,从原料存储料库给过渡库进行自动发料,当上料位亮时自动停止发料。

第二步:确认铸造砂粉尘焙烧回收设备的电气连接正常,开启设备总电源开关使得设备上电,并通过总控制台检查各功能模块是否正常。确定设备各类工艺控制参数。开启助燃气体、可燃气体控制阀和点火装置进行点火,待燃烧室温度达到设定工作温度时,给过渡库进料信号,滚筒开始转动。焙烧滚筒中安装有温度传感器,当温度达到设定温度时,过渡库自动开始给焙烧滚筒进行供料加热。在焙烧过程中温度传感器将实时采集的温度反馈给控制器,控制器控制喷嘴温度,从而实现焙烧设备温度的闭环控制。

第三步:焙烧滚筒出料端安装有物料检测传感器,当物料焙烧结束进入冷却滚筒时,物料检测传感器将信号反馈给控制器,控制器控制冷却滚筒和冷却风机开始工作,开始对物料进行冷却,冷却滚筒中安装有温度传感器,检测物料温度,当物料冷却温度达到出料设定温度时,物料出冷却滚筒。

第四步:当物料达到冷却温度后进入超声波振动筛中,将铸造砂灰进行筛分,分离成小于100 目、100 目~200 目、大于200 目三种[5],其中小于100 目砂粒和100 目~200 目砂灰因数量少使用斗子进行收集运回砂芯制作工部重新使用,大于200 目为最终合格的骨料,使用发送罐发到制涂料的设备中进行涂料制作。

第五步:当设备开启后,整个除尘系统开启,对原料存储库、过渡库、焙烧滚筒、冷却滚筒和超声波振动筛进行除尘,避免焙烧设备工作中产生的扬尘污染空气。

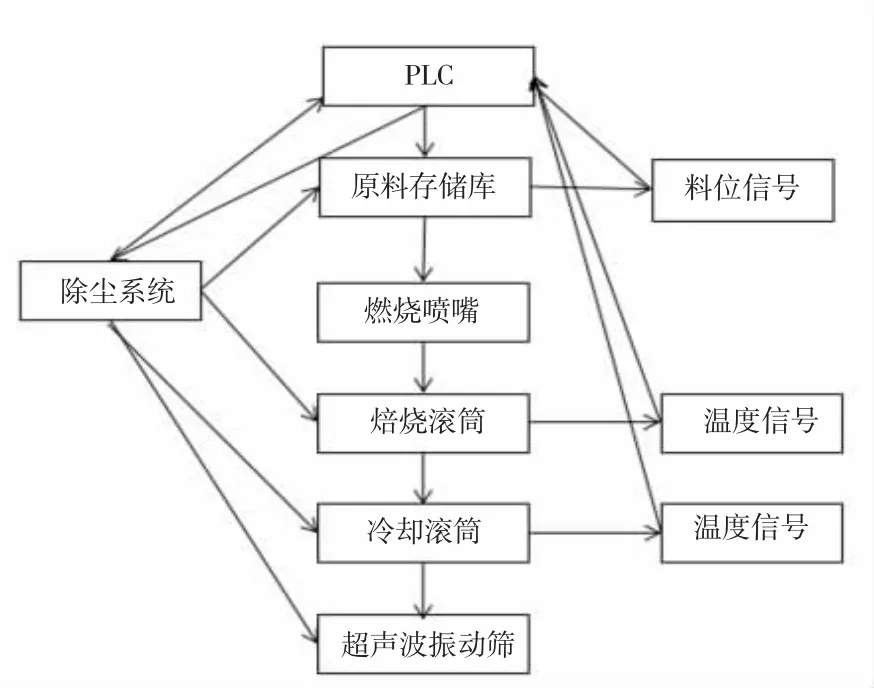

铸造砂灰焙烧设备的控制过程如图2 所示。

图2 设备控制流程图

3 效果

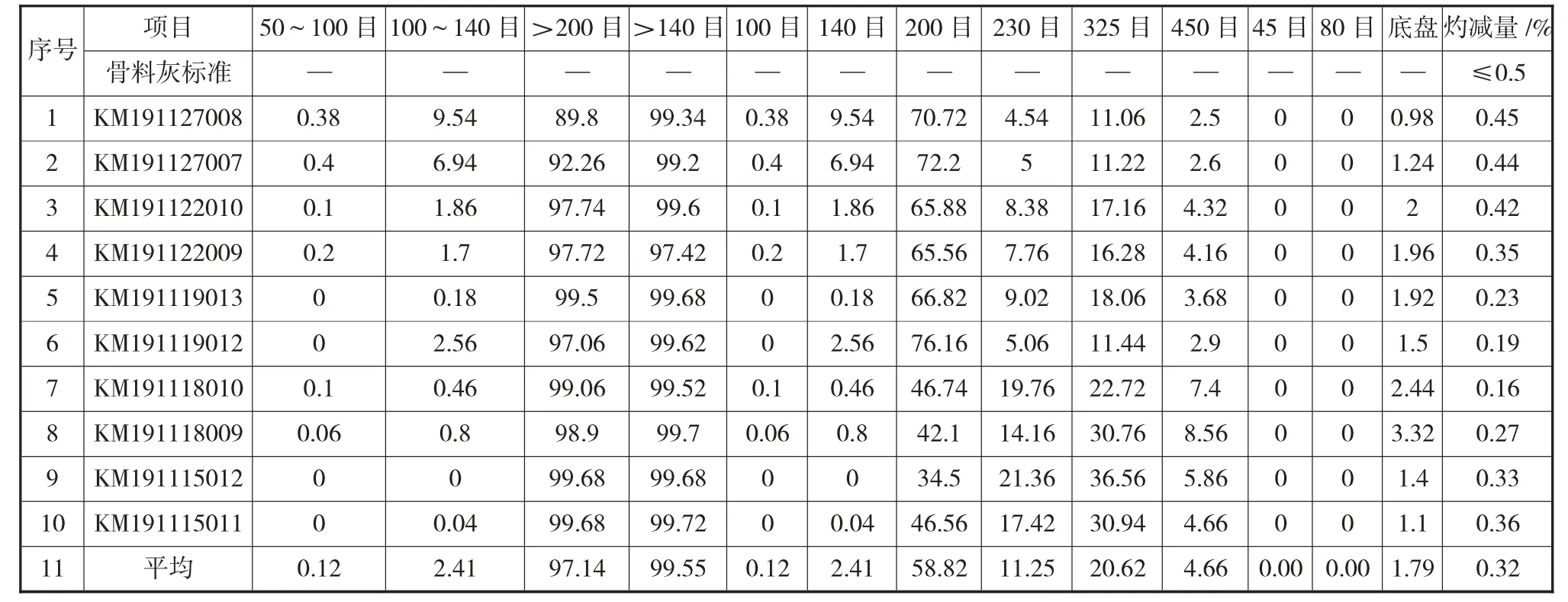

表1 为焙烧灰检测结果。结果表明,铸造砂灰经过焙烧设备处理后200 目过筛率达到97.14%,高于涂料骨料要求的200 目以上粒度≥95%,灼减量平均0.32%,小于要求的0.5%.筛分的合格铸造砂粉粒作为水基涂料的骨料,这种骨料制作出的水基涂料密度、悬浮性、流平性等均符合要求[6]。

表1 焙烧灰检测结果

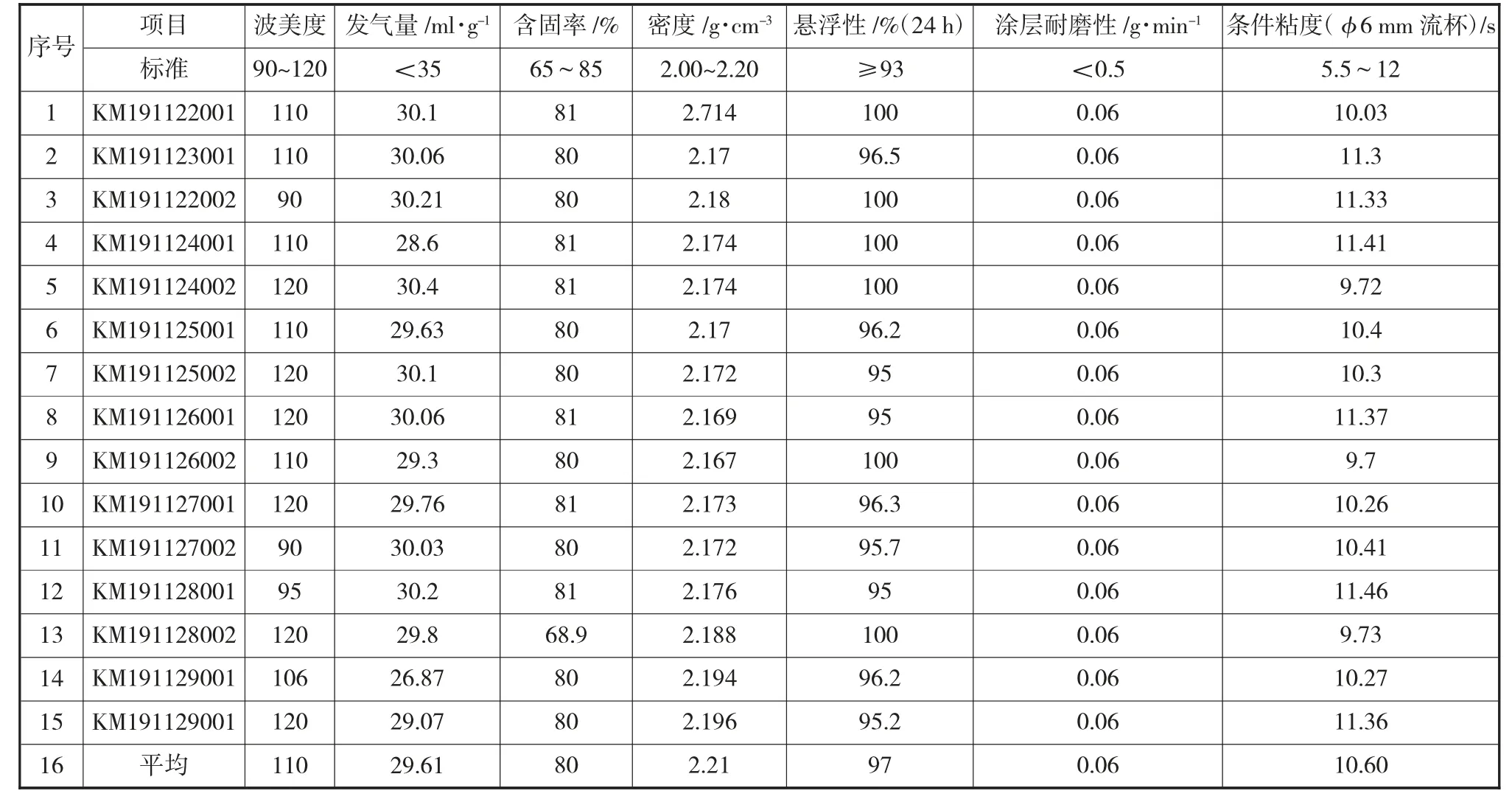

表2 为涂料检测料检测结果。结果表明,其中波美度平均值为110,符合要求90~120;发气量平均值为29.61 ml/g,符合要求<35 ml/g;含固率平均值为80%,符合要求65%~85%;密度平均值为2.21 g/cm3,符合要求2.00 g/cm3~2.20 g/cm3;悬浮性平均值为97%,符合要求≥93%;涂层耐磨性平均值为0.06 g/min,符合要求<0.5 g/min;条件黏度(φ6 mm 流杯)平均值为10.06 s,符合要求5.5 s~12 s.图3 为砂芯流涂烘干情况,可看出使用该涂料的砂芯表面光滑、无流痕,烘干后也没有裂纹。

表2 涂料检测结果

图3 砂芯流涂烘干情况

4 结论

以铸造砂粉尘为原料焙烧成水基涂料骨料符合涂料骨料粒度以及灼减量要求,实现了资源的循环利用,减少对环境影响,增加了经济效益。