基于S7-1200PLC采集监控的矿井通风机智能控制系统设计

2021-03-01徐宏洋朱佳惠杨霄洁缪亦琦吴赟炜

徐宏洋 朱佳惠 杨霄洁 缪亦琦 吴赟炜

摘 要:煤矿需要采用机械通风,通风机是煤矿矿井的心脏,通风机的性能对于整个系统的运行和矿井的安全起到至关重要的作用。针对通风机的性能监测,我们设计了基于S7-1200PLC信息采集及自动调节的矿井通风机智能控制系统,主要是硬件软件和上位机界面,以实现对煤矿通风机的实时状态分析。该系统有效提高了矿井通风机运行的智能化水平和安全程度。

关键词:通风机;智能控制系统;上位机

一、发展现状

目前,国外已经将智能化、自动化控制技术与现代化管理技术应用到煤矿的主通风机安全管理上,而我国主通风机监控系統也从简单监测进步到智能监控,凭借互联网平台实现了主通风机监控系统和全矿综合调度的连接,完成了对现场设备的远程监控,使矿井的可靠生产得到保证,同时系统自动化水平也提高了,但依旧存在许多问题,如:通风设备的检修还停留在预防维修方式上,不能实现状态维修;通风设备的管理还是停留在人为管理上,复杂的生产系统和设备依靠单人单机的管理方式,安全生产的数据依靠人为统计分析,管理还是传统的经验主义型。

随着国家科技兴安政策的出台和煤矿企业由粗放型向集约型管理转变的需要,紧紧抓住科学技术的发展,建立以现代控制技术、计算机技术、网络技术,先进过程控制理论与管理有机结合的通风系统监控和管理平台,实现对煤矿安全生产的主通风机的智能控制和综合管理,对于降低煤炭企业生产成本、提高通风系统设备运行的经济性和安全性、达到效益最大化、实现煤炭企业又快又好发展,具有强烈的现实意义。

二、工作原理

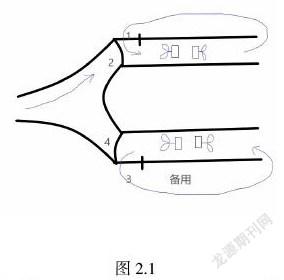

主通风机有抽出式、压入式和压抽混合式三种工作方式。本通风机监控系统采用了四台通风机,并且两两互为备用,当一组通风机的一号通风机运行时,二号通风机就处于检修或者备用状态。运用的对旋轴流风机,指前后串联两个直径和轮毂比都相同但旋转方向相反的叶轮组成的通风机。轴向尺寸小,结构简单紧凑,缩短了整机的轴向尺寸。反向性能好,改变叶轮旋转方向即可反风,实用性和效果很好。结构如图2.1所示。

风机运行时,风机所配备的传感器开始工作,采集周围环境的温度,湿度,风压,瓦斯浓度等数据并通过plc将所采集到的数据由模拟量转化为数字量,经过与所设定的参数值比对分析之后,再次通过plc将数字量转化为模拟量,最后通过转化得到的电压值对变频器进行调节,各个数据都通过上位机显示出来。下面介绍其中的一项数据监测系统的运行流程。

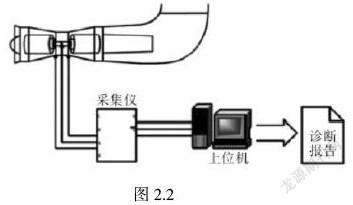

根据矿井通风系统的实际运行状态及监测控制需求,以通风机运行时的环境温湿情况作为基本监测基准,通过高精度温度湿度传感器获取通风机运行时的环境因素数据,将其传输到监测控制中心内对温度湿度进行分析,完成对其运行情况的在线监测和故障诊断。其智能监测及故障诊断系统整体结构如图2.2所示中。图引自【1】。

在煤矿风机运行过程中,温度湿度、风量、风压、瓦斯浓度等环境因素都受到通风机的影响,因此我们可以利用在这些因素实现对通风机的智能调节。以大部分人比较熟悉的温度湿度为例,为了测量不同位置的温湿,主分管道上下两侧都安装传感器,即除去4扇门外管道内侧都配置传感器,具有最佳最全的监测效果,温度传感器选择WZP-100,铂热电阻分度号为pt100,测量范围为0~1300℃,允差等级B,热响应时间40s,灵敏度高、稳定性好。湿敏传感器选用HG12A,湿度测量范围为20-90%RH,精度在±5%RH,响应时间为10s。共7组,每组传感器的数量为两个,温湿各一个。由于组别较多测量数据很多,不需要再在每组用两个传感器取平均值,系统监测结果的准确性依旧很高。

同时为了诊断机械是否有故障问题,监测系统同步对通风机电流、转速、电压、振动频率、振幅等状态进行监测,在环境因素导致通风机运行状态偏离正常值时,会发出故障红色预警信息,如果只是数据异常但通风机并未受到影响,只会以黄色警告出现在记录中。

2.故障诊断装置

因为通风机智能监测及故障诊断需要对多种监测数据进行逐级诊断,故障判别逻辑相对复杂,如果出现偏差,会导致整个监测及故障诊断系统的运行紊乱。在监测过程中,所有的数据都会记录在数据库中,同时不同类型和程度的异常情况会标识出来,系统会对故障原因进行预判和分类,逐步对故障情况分析进行匹配,最终得到正确的诊断结果并输出不同级别的预警信息和故障诊断报告。

由于通风机在运转过程中具有较大的转速和流量,再加上通风通道内温度湿度风压的交叉影响,会对各类传感器的监测结果产生一定的干扰,因此在对监测数据进行分析前需要对其进行滤波处理,以提高数据分析的准确性。在故障判别时。如果故障现象无法与数据库内已有的故障类别高度匹配,则系统进入故障预判模式,使用相似逻辑进行预判比较,将预判结构传输到控制终端,交给人工识别和确认,在故障解决后会同步更新记录在数据库中,既实现故障诊断速度和诊断准确性的统一,又通过反馈更新实现智能化。

3.监测系统数据处理

为了提升系统对故障诊断的智能化程度,在系统内加入了自动化处理和存储功能,能够自主的完成对不同类别的故障现象、故障原因、故障处理方案等的分类存储,同时极大地加快了数据诊断速度和准确性。系统具有日记功能,每天的监测结果都行自主分析、汇总到日记中,同时输出每日监测分析报告,工作人员可以定时查看监测分析报告,定期对通风机进行维修保养,保证了通风机运行状态的相对稳定,也提高了通风机维修的有效性。

4.故障诊断后反馈

在对矿井通风机故障处理后,对处理前后及正常情况下的通风机的运行效果再次进行对比,以判断该次诊断的实际效果,对每次的数据进行分析记录,可获取同类问题的最佳处理方法,这个过程称为后反馈诊断。同时,每次故障处理效果的差异都会有记录,方便每月汇总故障率,故障处理率,故障处理准确率等系统性能,既使得系统自我完善,又变相稳定了通风机的运行状态

5.非故障自动调节

以上介绍的是在数据有较大影响时系统的故障诊断调节系统。在平时的运行过程中,通风机的运行状态也会改变环境状态,一般情况下不影响运行,为了达到环境稳定性,我们也可以实现人工设置自我调节,如某一煤矿工作环境要求为20-26℃,为了运行的稳定,我们将最佳稳定定在23℃,温度25℃时,监测系统会显示在上位机中,通过以上数据库处理方法调节通风机的运行速率,加大风量降低温度。这些数据同样的会记录在日记中,并以曲线图或折线图的形式显示。

三、系统设计

我们的智能控制系统主要是实现通风机状态信息采集监测,实时显示监测数在上位机上,接受上位机的操作命令,通过现场的变频器与现场总线进行通信,并接受上位机的程序指令。如果出现问题或故障,会进行自动控制调节,必要时会报警通知人员维护。信息采集主要采集的数据包括环境因素和器械运行状态,即温度湿度,风压风量,瓦斯浓度,通风机频率转速,调风门的运行状态,运行过程中的电流电压等参数。对此我们设计了符合需要的硬件软件,以及一定工作条件,量程,精度的传感器

1.硬件设计

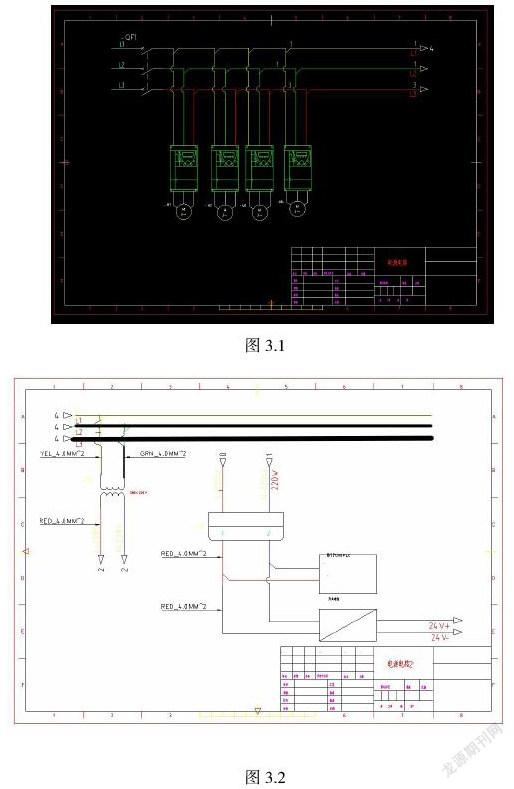

硬件设计是指为了达到系统功能实现的需要,设计了一定规格、功能、效果的硬件。确定了功能要求后,我们设计了如下电路图3.1,3.2

2.软件设计

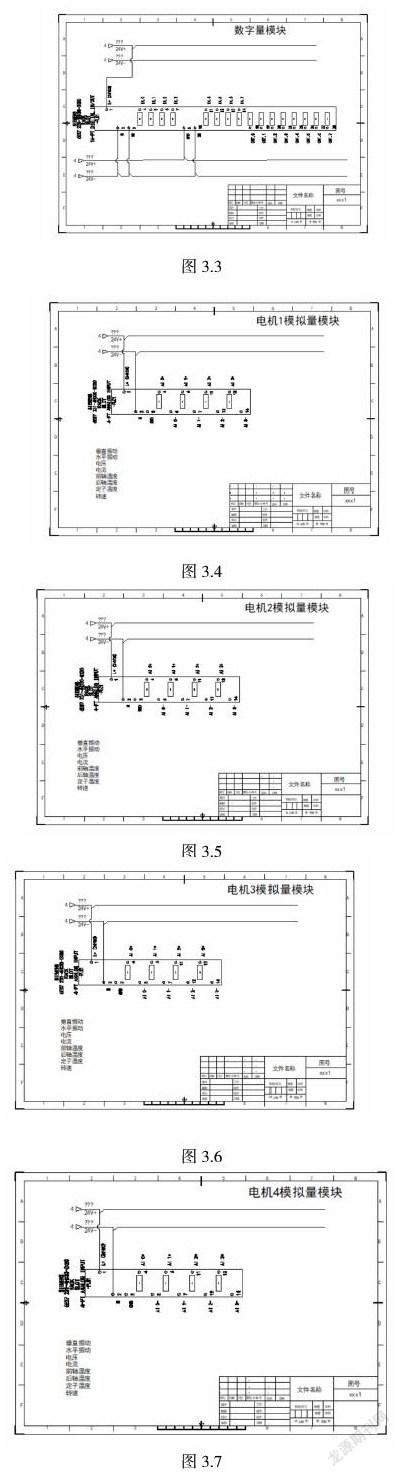

主通风机智能监控软件设计包括两部分,即上位机监控界面设计和 PLC 程序设计,上位机程序设计在最后介绍。本系统采用了博途軟件进行编程,plc采用了模块化设计。主要完成了对矿井通风机的启停控制,数据采集处理,故障报警处理等。风机的启停控制主要分为两种,手动和自动模式。手动模式是必须由工作人员发布命令通过触摸屏对风机进行控制,而自动模式是由操作台发布指令,再由plc通过内部逻辑程序来实现对风机的控制。

(1)主通风机启动程序设计。研究矿井有4台主通风机,均有自动控制和手动控制。当位于自动模式时,系统根据频率判定电机的运行状态。当正常运行时,会用工业以太网将主通风机的各项状态参数传输到上位机控制界面,并正常启动;若判定变频器发生故障时,则重启变频器,检查故障源并修理。如果主通风机发生故障时,系统会立即启动备通风机,并报警通知工作人员维修(以风机频率为例)。

(2)监控故障报警程序设计。为了确保矿井主通风机正常运行,需要设计相应的程序给予保护,当发生故障时,系统可以发生声光报警,启动相应的应急措施。

(3)调节程序设计。(以风机频率为例)算法优化模糊PID控制器,模糊PID控制器在PLC中设计分为2步:首先,采用Matlab辅助计算得出PID控制器的模糊推理查询表,然后使用博途软件对数据进行存储;,其次,将频率比例因子和频率量化因子存储到数据模块中,得到与数据分析库中频率偏差变化率和频率偏差的相关关系,利用大数据查表,得到相应调节参数进行自我调节。

3.传感器选型

我们用到的传感器主要有温度传感器、振动传感器、温度传感器、风压传感器、转速扭矩传感器、流量传感器。

温度传感器型号为WZP-100,这种铂热电阻分度号为pt100,测量范围为0~1300℃,允差等级B,热响应时间40s。振动传感器规格有GBC34,GBD160,GBD20,GBM2000。湿敏传感器可选用HG11/12/12A,湿度测量范围为20-90%RH,精度在±5%RH,响应时间为10s,工作温度25℃。风压传感器用型号为MH30的扩散硅风压传感器,精度0.1,分辨率0.001,工作温度为85℃。转速扭矩传感器型号为WSNJ-101,选择0.1%的精度,分辨率为0.1%,工作温度为-40~60摄氏度。流量传感器使用LUGB-FMT,属于电磁流量计,精度选择±1,公称通径为DN25~300mm。

四、上位机界面

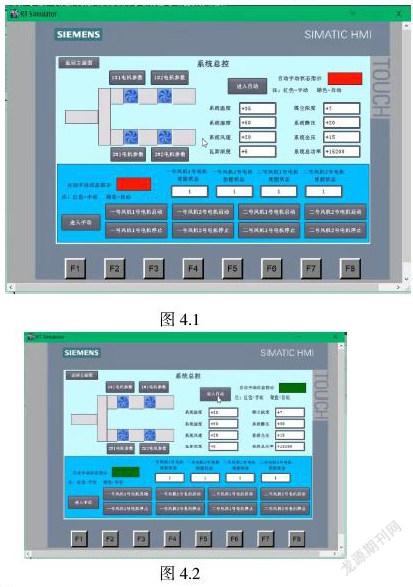

上位机的基本功能有流程画面显示,数据分析归档,报警报表等,是对整个系统工艺流程的展现陈列,同时也是连接不同操作设备的桥梁。流程画面数据显示都是pIc传送到上位机的,报警消息也是pIc程序触发。在上位机软件中,可以直接通过系统对主通风机的风量进行控制,也可以实时调取数据;可以实时了解主通风机运行状况,当发生故障时,上位机界面可以发出警报。如图4.1,4.2所示

五、总结

我们的智能控制系统较好的实现了智能监控、智能诊断、智能调节。在其他智能控制系统主要以风行运行状态进行调节时,我们同时依据了温度、湿度、风量、风压、瓦斯浓度等收风机影响的外界环境因素来智能调节风机运行功率。国内存在的非状态维修和非智能化故障处理在我们的智能系统上也得到了了较好的改善,我们定时定期的自动化监测和诊断,有效的处理了通风机运行过程中的一些问题,稳定性和安全性也得到了巨大的提升。不过目前仍存在一些问题,比如外界环境因素的变化并不只与风机运行状态有关,其变化是复杂的,如何判定风机的具体运行状态还是要依据风机自身的因素。另外环境与风机状态之间的相关函数的计算也较为复杂,并不能完成准确无误的调节,需要多次反馈调节。再者利用数据库处理信息虽然快速高效,工作量也是较大的,对网络、供电等有一定的要求。

参考文献:

[1]郭鑫.矿井通风机智能监测及故障诊断系统的应用研究.机械管理与开发,2021(9):149,272,275

作者简介:

徐宏洋(2000-),男,汉族,江苏南京人,江苏师范大学本科在读,自动化专业

基金项目:江苏师范大学大学生创新创业训练计划项目