氯化钠氯化钾废水分盐工艺研究

2021-02-26周艳丽

周艳丽

(河北云瑞化工设备有限公司,河北 石家庄 050000)

0 引 言

工业生产中每天都要产生大量的氯化钠氯和氯化钾废水,如钢铁厂高炉布袋灰、烧结灰、转炉灰及其他杂质灰的处理工艺中,通过水洗方式将次氧化锌灰中的钾、钠与不溶物进行分离,然后经过除杂处理后剩余的溶液中即含有氯化钠和氯化钾,通常称之为高钾钠废水。

目前,氯化钾和氯化钠溶液中未进行钾和钠分离,直接出混盐,这样只能作为工业废固处理。

由于我国对钾肥需求巨大,而钾矿资源极度匮乏,且大部分集中在我国的西北地区和西南边境,目前对这些钾资源还难以大规模开发利用。

因此,对钢厂固废粉尘中钾元素的回收有积极显著的意义。

钢厂除尘灰中,往往着重介绍除尘灰处理前工艺中及对钾盐提起方法的报道,对于详细介绍钾和钠分离方法及装置的文献报道不多。

如能研究出钾和钠分离切实可行的方法,回收得到高纯度的氯化钾和氯化钠,满足工业级产品的品质要求,可直接回收套用或作为副产品出售,实现盐类的资源化利用,将有极大的经济效益。

本文针对不同钾和钠含量的溶液,重点阐述钾和钠分离的几种工艺方法。

1 钾和钠分离原理

由于氯化钠和氯化钾的溶解度不同,氯化钾溶解度大于氯化钠溶解度,同时随着温度升高,氯化钾溶解度增大,而氯化钠溶解度随温度变化不大。我们利用不同温度条件下氯化钠和氯化钾的溶解度比例不同,通过不同蒸发温度的转换,分别对应2种盐的饱和状态的原理,分别析出纯净氯化钾和纯净氯化钠。采用在高温状态下结晶析出氯化钠、低温状态下结晶析出氯化钾。

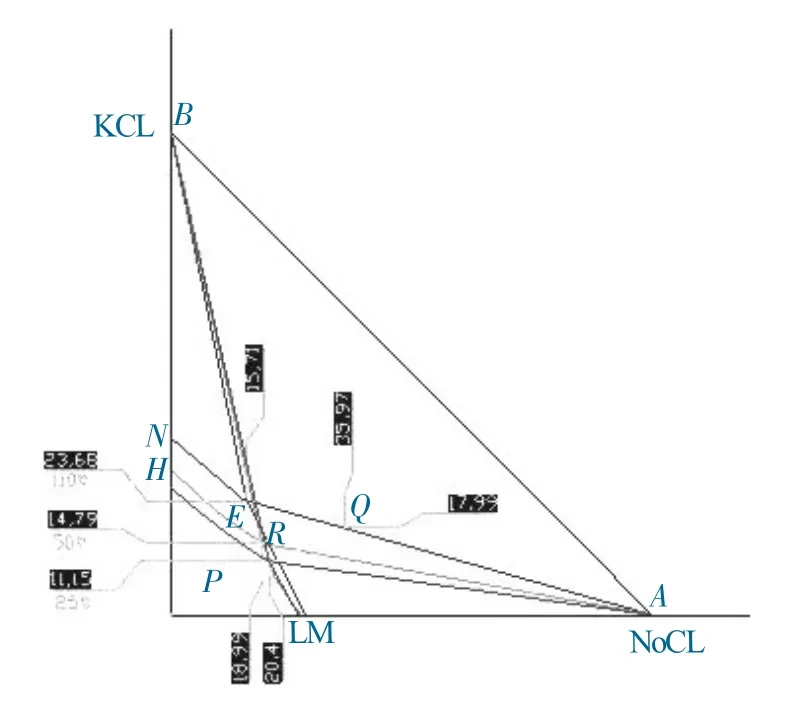

氯化钠和氯化钾在不同温度下的相图如图1所示。

图1 氯化钠和氯化钾在不同温度下的相图Fig.1 phase diagram of sodium chloride and potassium chloride at different temperatures

2 钾和钠分离工艺

结合氯化钾氯化钠相图,从钾和钠分离原理上有3 种可行的分离工艺,即热蒸- 冷冻、热蒸-闪蒸、热蒸—闪蒸- 冷冻—热蒸。

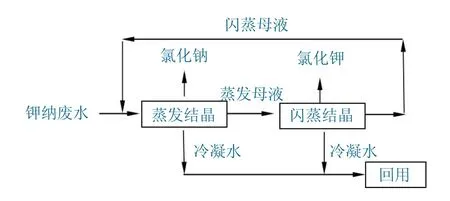

2.1 热蒸- 闪蒸

根据氯化钾和氯化钠在110 ℃和50 ℃溶解度的不同,来料首先在温度为110 ℃时,蒸发浓缩至一定浓度(控制不能超过氯化钾析出来的浓度点),结晶析出氯化钠,然后蒸发母液在温度为50 ℃时,进行闪蒸,结晶析出氯化钾,闪蒸母液再返回蒸发系统去析出氯化钠,蒸发和闪蒸出来的冷凝水工艺回用。

采用高温析钠低温析钾的思路,可实现氯化钾和氯化钠高盐废水的有效分离回收。

该方法可以实现钾钠盐的全部回收利用,本系统可得到合格的氯化钠和氯化钾,冷凝水返回工艺系统。

析出的盐符合国标,其中氯化钠符合国标GB/T5462-2003,精制工业盐二级;氯化钾符合国标GB/T7118-2008,工业盐二级。

工艺过程可靠稳定,能耗低,投资小,运行成本低,各种指标符合节能环保的要求。

氯化钾和氯化钠分离工艺流程框图如图2所示。

图2 氯化钾和氯化钠分离工艺流程框图Fig.2 Flowdiagram of potassium chloridesodium chloride separation process

2.2 热蒸—冷冻法

根据氯化钾和氯化钠不同温度下溶解度的不同,来料首先在温度为110 ℃时,蒸发浓缩至一定浓度(控制不能超过氯化钾析出来的浓度点),结晶析出氯化钠,然后蒸发母液在低温下进行降温结晶,结晶析出氯化钾,结晶母液返回蒸发析钠系统继续析出氯化钠,降温结晶温度可为50、40、30、20 ℃或更低温度。

根据氯化钾和氯化钠在低温下溶解度的差异,温度越低差异越大,结晶析出的氯化钾产品就越多,但降温结晶温度越低能耗就越大,结晶需要的冷量和母液返回氯化钠蒸发系统需要升温的能量就会越大,故较为经济的降温结晶温度为40 ~50 ℃,降温阶段采用循环水作为冷介质降温即可。蒸发出来的冷凝水工艺回用。

采用热蒸- 冷冻的分盐思路,可以实现氯化钾和氯化钠高盐废水的有效分离回收。

该方法可以实现100%的盐回收利用,氯化钠符合国标GB/T5462-2003 精制工业盐二级;氯化钾符合国标GB/T7118-2008 工业盐二级。氯化钾-氯化钠分离工艺流程框图如图3 所示。

图3 氯化钾- 氯化钠分离工艺流程框图Fig.3 Flowdiagram of potassium chloride- sodium chloride separation process

2.3 热蒸—闪蒸- 冷冻—热蒸法

对于含高钾的钾钠废水,先通过热蒸析出氯化钾,在热蒸阶段回收钾钠废水中大部分钾盐,来料钾的比例越多在热蒸系统中回收的钾越多,回收钾之后的母液进入降温结晶系统进一步提取钾,降温结晶可选择闪蒸结晶或冷冻结晶。

降温结晶后的母液进入氯化钠回收系统,通过热蒸的方式将溶液中的氯化钠结晶析出来,蒸发母液再返回闪蒸- 冷冻系统提钾,通过热蒸—闪蒸-冷冻—热蒸的方法可以实现高含钾的钾钠废水中钾钠盐的分离。

整个工艺系统无废弃物,实现结晶盐的资源化,水全部回收利用,实现水的零排放。

该方法可以实现100%的盐回收利用,氯化钠符合国标GB/T5462-2003 精制工业盐二级;氯化钾符合国标GB/T7118-2008 工业盐二级。氯化钾-氯化钠分离工艺流程框图如图4 所示。

图4 氯化钾- 氯化钠分离工艺流程框图Fig.4 Flowdiagram of potassium chloridesodium chloride separation process

3 结果与讨论

3.1 处理效果

采用热蒸- 闪蒸、热蒸- 冷冻、热蒸- 闪蒸-冷冻- 热蒸法3 种工艺均可实现钾钠盐的完全分离,水全部回收利用,析出的盐符合国标。其中氯化钠符合国标GB/T5462-2003,精制工业盐二级;氯化钾符合国标GB/T7118-2008,工业盐二级。

3.2 闪蒸结晶和冷冻结晶对比

(1) 闪蒸结晶工艺更加稳定,不容易出现堵塞风险;而冷冻结晶因涉及到列管换热器冷热换热的问题有堵管的风险。

(2) 闪蒸结晶受真空度限制,闪蒸结晶温度一般做到50 ℃左右,较为经济;而冷冻结晶则可做到更低温度,但结晶温度越低冷量的能耗越大,母液返回热蒸需要的热量也越大,所以太低温度不经济,较为经济的是采用循环水作为冷介质,结晶温度为40 ℃左右。在运行能耗上闪蒸结晶比冷冻结晶小。

(3) 闪蒸结晶得到的氯化钾产品粒径小,冷冻结晶得到的钾盐粒径相对较大;投资上闪蒸结晶比冷冻结晶小。

4 结 语

热蒸- 闪蒸、热蒸- 冷冻和热蒸- 闪蒸- 冷冻- 热蒸法这3 种工艺均可真正实现零排放,水全部回收利用,附产高附加值的氯化钠和氯化钾,适合在我国工业上尤其钢铁行业上推广。

随着我国钢铁行业的日益发展和完善,钢铁水洗灰废水(钾钠废水) 日益增加,今后几年内,开发和建立钾和钠高盐废水分离装置,势必会带来巨大的社会效益、经济效益和环境效益。