滚动活塞压缩机滑片脱空-碰撞实验分析

2021-02-14耿葵花闫琛韦为雷悦石冬宇

耿葵花,闫琛,韦为,雷悦,石冬宇

(1.广西大学 机械工程学院, 广西 南宁 530004;2.东风汽车集团有限公司技术中心, 湖北 武汉 430000;3.瑞声科技(南宁)有限公司, 广西 南宁 530031)

0 引言

滚动活塞压缩机因其结构简单、体积小、重量轻、运行平稳等优点被广泛应用于制冷系统[1]。滑片是滚动活塞压缩机内部的重要零件,它安装在滑槽内,一端连接背压弹簧,另一端与滚动活塞接触,将气缸内部工作腔分为压缩腔和吸气腔[2]。压缩机工作过程中滑片在滑槽中做往复运动,它的运动状态将直接影响压缩机的工作效率、能耗损失、密封性能等。

YANAGISAWA等[3]利用动力学方程对滑片的运动进行了理论分析,并通过实验描述了活塞与滑片之间的相对运动规律。随后,WU[4]通过实验得出了滑片-滚动活塞摩擦副的摩擦系数,为计算提供了基本参数。韦为等[5]运用LuGre模型进行了滑片摩擦力的测试实验,为分析滑片运动细节提供了帮助。LEE等[6]通过研究滑片与活塞在不同相对滑动速度、法向载荷以及表面粗糙度的相互磨损情况,提出了延长滑片和滚动活塞使用寿命的有效方案。滑片与滚动活塞间存在润滑油膜,因此CHO等[7]使用Newton-Raphson方法分析了滑片和滚动活塞之间的弹性流体动力润滑特性。此外,郑贤等[8]和GENG等[9]对滑片的二阶运动进行描述,为滑片的运动特性及润滑状态分析提供了新的思路,并预测了滑片脱空的可能性。叶学民等[10]也认为类似流体机械叶片顶端间隙特性需要深度研究。

为避免滑片与滚动活塞的分离对压缩机产生影响,徐乔等[11]从滑片运动及受力分析着手,讨论了变频情况下弹簧刚度系数的选取问题,并开展了滑片脱空研究。XU等[12]发现增大气缸高度可减小滑片与滚动活塞间的磨损量。GU等[13]设计的新型滑片-滚动活塞结构可使滑片与滚动活塞间的摩擦损耗降低0.25%。此外,MELIH等[14]研究的新型铰链式滚动压缩机、何志龙等[15]研究的摆动转子压缩机均可避免滑片脱空。

弹簧刚度对滑片的运动产生较大影响,过大的弹簧刚度会增大滑片与滚动活塞的摩擦损耗,影响机械效率;过小的弹簧刚度则可能使滑片与滚动活塞发生分离和碰撞,导致工质从高压的压缩腔窜逸至低压的吸气腔,影响容积效率。当前,减摩防漏是滚动活塞压缩机亟待解决的重要课题,同时也是节能降耗和建设节约型社会的需要。因此合理选择弹簧刚度是压缩机优化设计的重要环节。为了探明弹簧刚度对滑片运动的影响,本文建立了滑片运动可视化观测平台,利用高速摄影技术和图像处理手段,对滑片的运动进行可视化观测,获取了滑片不同时刻的运动信息。通过对实验图片的对比分析,观察到压缩机滑片与活塞从正常接触到脱离,随后由脱离到重新接触的过程,并分析影响滑片脱空的因素,为滚动活塞压缩机优化设计提供依据。

1 滑片脱空的定义

随着压缩机转速的变化,如果滑片所受的合外力提供的加速度无法使滑片位移跟上滚动活塞位移,滑片将与滚动活塞分离,即滑片脱空。图1所示为滚动活塞压缩机结构简图,O为气缸中心,O1为滚动活塞中心,正常情况下滑片3在弹簧力及活塞推力作用下沿滑槽做往复运动并紧压滚动活塞4外轮廓,如图1(a)所示;当滑片脱空后,滑片与滚动活塞分离,如图1(b)所示;当滑片3与滚动活塞4再次接触时发生碰撞。

(a) 滑片正常情况下的结构简图

2 滑片脱空-碰撞观测实验

2.1 实验装置及原理

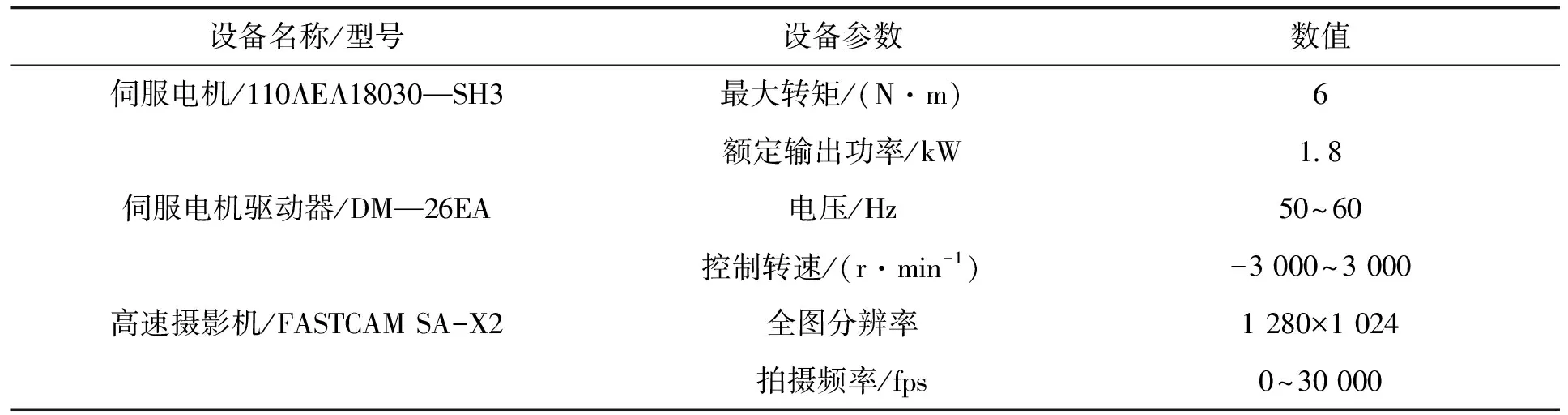

滑片脱空-碰撞观测实验系统如图2所示,系统由高速摄影仪5、伺服电机7、伺服电机驱动器8、计算机9、压缩机等效装置6等部分组成,可分为动力系统、拍摄系统和供油系统3部分;等效装置的动力由伺服电机驱动主轴提供;光源放置在等效装置的两侧,高速摄影仪自上而下对等效装置进行拍摄,并将滑片的运动状态以图像形式传输到计算机;在弹簧伸出等效装置缸体处设计了进油和排油两个通道,进油管4连接蠕动泵1向腔体内泵油,排油管连接滤油器3向油缸2排油。实验使用的润滑油为天成美加(TOMA)机械润滑油,按照国际统一粘度梯度标准采用22#润滑油,该润滑油动力粘度为0.018 8 N·s/m2。滑片运动观测系统实物图如图3所示,所用主要仪器设备参数见表1。

1.蠕动泵; 2.油缸; 3.滤油器; 4.进油管; 5.高速摄影仪; 6.压缩机等效装置; 7.伺服电机; 8.伺服电机驱动器; 9.计算机图2 滑片脱空-碰撞观测实验系统Fig.2 Experimental system of vane seperation-collision observation

1.LED灯; 2.高速摄影机; 3.滑片; 4.滚动活塞; 5.压缩机等效装置; 6.压缩机气缸; 7.机架图3 滑片运动观测系统实物图Fig.3 Physical diagram of vane movement observation system

表1 主要仪器设备参数Tab.1 Main instrument and equipment parameters

2.2 脱空距离Δδ计算方法

为了便于后续图像处理,须对滑片位置进行标记并确定脱空距离计算方法。图4为实验观测方法示意图,图4中滑片上的红点即为标记点。设滑片到滚动活塞的脱空间隙为Δδ,缸体半径为R,滑片伸出滑槽长度为x,单位均为mm,X2为滑片上标记点与滑片端点的距离,经测量X2为0.4 mm,间隙Δδ可由式(1)计算:

Δδ=R-x-X1-X2。

(1)

2.3 偏心主轴起始角校准

为了能够在图像处理时找到起始位置图片,需要找准偏心主轴起始角(即转角0°)的位置。图5所示为转角0°定位示意图。如图5所示,滑片上升至最高位置时,偏心主轴转角为0°,即为起始角度,在滚动活塞上标示蓝色线段,当蓝色线段的轴线与滑片标记点共线时偏心主轴转角即为0°。

图4 实验观测方法示意图Fig.4 Schematic diagram of experimental observation method

图5 转角0°定位示意图Fig.5 Schematic diagram of 0 ° angle positioning

图6 滑片发生脱空后的动力学模型示意图Fig.6 Schematic diagram of dynamic model after vane seperation

2.4 实验方法

滑片与滚动活塞分离后,由于两腔压力差的存在,压缩腔内的气体泄漏至吸气腔。图6所示为滑片发生脱空后的动力学模型示意图。如图6所示,滑片发生脱空后的动力学模型可用一个单自由度的弹簧阻尼来表示。图6中Ft为滚动活塞之间的摩擦力,Fk0为初始背部弹簧力,Fc为背部气体压力,c为滑片与滑槽间的摩擦阻尼系数。

由于滑片与滑槽的间隙大小通常在微米级别,因此忽略滑片横向运动。滑片脱空后的运动微分方程可由下式表示:

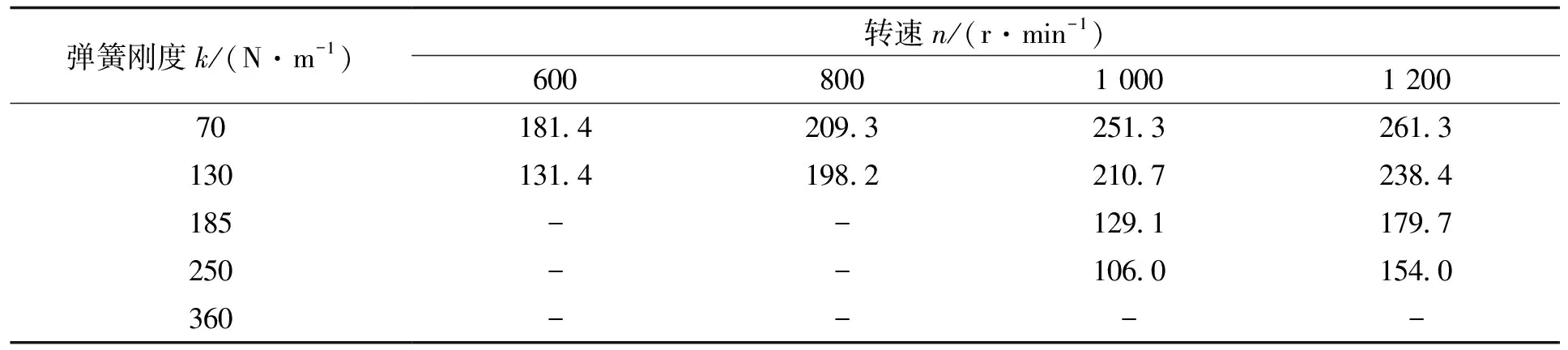

式中,FΔP为滑片背部和缸内压差形成的合力,N;x1为滑片脱空后的位移,mm。由公式(2)可知滑片脱空与弹簧刚度和转子转速两个因素有关。表2为实验设定的各个因素的水平值。实验步骤如下:首先对滑片位置进行标记并校准转角0°;其次按照实验因素水平表的组合工况依次进行实验测量,每个组合工况通过高速摄影系统拍摄至少3组照片;最后将照片通过MATLAB软件中的自编程序进行图像识别及后处理;最终得到滑片在单个工作周期内的位移、速度和加速度等动态数据。

表2 实验各因素水平表Tab.2 Table of experimental factors

2.5 图像处理方法

图像处理流程示意图如图7所示。首先根据偏心主轴0°位置选择压缩机运行一个周期的图像导入MATLAB软件;其次利用自编程序提取每一帧标记的质心坐标;最后根据得到的标记点像素坐标,利用公式(1)计算得到滑片脱空间隙大小。图片像素点的颜色信息以R、G、B三个数值储存在计算机中,通过设定合理的阈值对图片做二值化处理,提取原始图片中标记点。

(a) 二值化处理

(b) 质心提取

3 结果与讨论

3.1 脱空-碰撞现象

图8为弹簧刚度70 N/m,转速600 r/min工况下,一个周期内转子每转过一定角度后截取的图像。由图8中可以看出,当θ<40°时滑片均与滚动活塞密切接触;当θ=40°时滑片和滚动活塞发生分离,随着转角增大,滑片与滚动活塞之间的间隙Δδ逐渐加大,此时吸气腔和压缩腔连通,气体从高压腔窜逸至低压腔;当θ=200°时滑片与滚动活塞碰撞,腔体内部重新形成密封的吸气腔和压缩腔。

(a) θ=0°,Δδ=0

(f) θ=180°,Δδ=0.52

3.2 脱空间隙Δδ

图9所示为转子转速1 000 r/min时,不同弹簧刚度的间隙Δδ变化曲线,随着弹簧刚度的增大,同一角度下脱空间隙Δδ减小,即提高弹簧刚度可有效抑制滑片的脱空。图10所示为弹簧刚度70N/m时,不同转子转速的间隙Δδ变化曲线,随着转子转速的增大,同一角度下脱空间隙Δδ增大,即减小转子转速也可抑制滑片脱空。从图9和图10可看出,滚动活塞压缩机内部存在滑片脱空与碰撞。可将整个脱空过程分为5个阶段:接触阶段、脱空临界、脱空阶段、碰撞临界和再接触阶段。各工况下滑片与滚动活塞之间的脱空间隙Δδ最大值见表3。

图9 不同弹簧刚度下脱空间隙的变化曲线(n=1 000 r/min)Fig.9 Variation curve of clearance of separation under different spring stiffness

图10 不同转子转速下脱空间隙的变化曲线(k=70 N/m)Fig.10 Variation curve of clearance of separation under different rotor speeds

表3 各工况下滑片与滚动活塞之间的脱空间隙最大值

3.3 滑片速度分析

图11所示为滑片速度实验曲线图,其中前4条曲线为k=70 N/m时,不同转速下的速度曲线;后4条曲线为k=360 N/m时,不同转速下的速度曲线。由图11可知当k=360 N/m时,滑片运动速度曲线类似于正弦函数,符合往复运动规律,此时未发生脱空,因此增大弹簧刚度可抑制脱空发生;当k=70 N/m时,速度曲线先保持水平之后发生突变,表明滑片发生脱空,在滑片与滚动活塞再次接触后,速度曲线又回到正弦函数状态。如图11中前4条曲线所示,脱空起始角度均位于滚动活塞转角60°之前,脱空开始后滑片速度先匀速、后逐渐减小;将短时间内速度曲线发生剧烈变化视作滑片与滚动活塞碰撞,滑片脱空后均发生一次碰撞,个别实验组别中出现多次碰撞;弹簧刚度相同时,转速越大滑片碰撞时的速度变化越剧烈;转速越小速度曲线更快恢复正弦曲线,因此降低转速可抑制脱空发生。

3.4 滑片加速度分析

图12所示为滑片加速度实验曲线图,图12中虚线为k=70 N/m时,不同转速下的加速度曲线;实线为k=360 N/m时,不同转速下的加速度曲线。从图12中可知当k=360 N/m时,加速度曲线较为平缓,无突变情况,结合图11可知,此时滑片未发生脱空行为;k=70 N/m时,加速度曲线变化较为明显,有突变情况,结合图11可知,此时滑片发生脱空,脱空发生后随着弹簧力的衰减,加速度的值缓慢减小到0附近,直到滑片与滚动活塞再接触之后,加速度曲线回归正常状态。

图11 滑片速度实验曲线图Fig.11 Experimental curve of vane velocity

图12 滑片加速度实验曲线图Fig.12 Experimental curve of vane acceleration

滑片与滚动活塞碰撞后在极短的时间内产生较大的反向冲击,滑片加速度曲线突变的峰值可以间接反映碰撞的剧烈程度,突变的最大值达到180 m/s2。当弹簧刚度一定时,转子转速越大,滑片加速度突变越剧烈,滑片与滚动活塞碰撞时间越滞后,表4为滑片开始脱空角度的实验值,表5为滑片碰撞角度的实验值,表6为滑片脱空角的实验值,脱空角为碰撞角度减去脱空起始角度,脱空角的大小反映了脱空过程的持续时长。

表4 滑片脱空起始角度的实验值Tab.4 Experimental values of initial separation angle and collision angle of vane (°)

表5 滑片碰撞角度的实验值Tab.5 Experimental values of collision angle of vane (°)

表6 滑片脱空角的实验值Tab.6 Experimental values of separation angle of vane (°)

5 结论

为探明滚动活塞压缩机弹簧刚度对滑片运动的影响,利用自主设计的滚动活塞压缩机等效装置,通过高速摄影技术观测压缩机运转过程中滚动活塞与滑片间隙的动态变化过程,得到如下结论:

① 实验发现:滑片与滚动活塞之间有可能发生脱空,并产生明显的间隙。可将脱空过程分为接触阶段、脱空临界、脱空阶段、碰撞临界和再接触阶段5个过程。

② 本文利用高速摄影技术和MATLAB软件获得了滑片脱空下不同时刻的速度和加速度曲线。转子转速和弹簧刚度是影响脱空的两个重要因素。相同转子转速下,弹簧刚度越小滑片的脱空持续时间越长,脱空角越大;同样,相同弹簧刚度下,转子转速越快滑片的脱空持续时间越长,脱空角也越大。滑片一旦与滚动活塞发生脱空,将在脱空结束时与滚动活塞至少发生一次碰撞,碰撞的剧烈程度取决于二者之间的相对运动速度和弹簧刚度。增大弹簧刚度或降低转子转速均可阻碍滑片脱空。

③ 在滑片脱空实验观测系统中仅构建了滑片惯性力、弹簧力和滑片-滑槽摩擦力的作用,未考虑滑片受到气体力的作用,因此实验观测结果与实际压缩机中滑片的运动规律可能存在一定偏差。实际中滑片不仅受到高压腔侧的气体力,还受到弹簧方向的气体背压力,高压腔侧的气体力可能会导致滑片与滑槽之间的摩擦力增大,增大的摩擦力将促进滑片脱空;而气体背压力则有助于滑片紧贴滚动活塞,阻止滑片脱空。