某型航空主减速器试车台测控系统设计

2021-02-03谭杰汤宝平卓伟伟李雁龙

谭杰 汤宝平 卓伟伟 李雁龙

摘要:针对某型航空主减速器地面试车台建设的自动测试需求,基于航空总线VXI硬件和虚拟仪器技术,设计了一套航空主减速器地面试车台自动测试系统。满足某型航空主减速器在地面试车台上的磨合试验、检验试验和双发试验等自动测试需求,自动测试任务可在试验前编辑、试车台过程中调用和修改,减少传统手动试车中的人为差错,提高了试车安全和效率。

关键词:航空主减速器;VXI;自动测试;虚拟仪器

Keywords:aviation main gearbox;VXI;automatic testing;virtual instrument

0 引言

航空主减速器是直升机的关键传动部件,直接将发动机的功率传递到主旋翼并间接通过中、尾减速器传递功率到尾桨,使直升机完成飞行任务。航空主减速器输入端连接单台或多台发动机,输出端连接的主要功率消耗部件包括主旋翼、中减速器、交流发电机、风扇、液压泵和滑油泵等。主减速器传递到主旋翼的功率使直升机产生升力;尾桨通过尾减速器连接到中减速器,使直升机产生侧向力;交流發电机为直升机提供动力电源;风扇用于主减速器散热;液压泵为直升机提供液压动力源;滑油泵用于主减速器润滑与冷却。

目前国内的中等载荷主减速器分为进口米系列型和国产直系列型,分别配装匹配型号的直升机[1]。米系列直升机主减速器采用双发动机输入设计,国产相近功率某型主减速器采用三发动机输入设计。主减速器在装上直升机试飞前,需要在地面试车台上进行性能参数测试,以保证使用的可靠性[2,3]。

总结国内外情况,航空主减速器地面试车台的设计主要有三种加载方式:机械功率封闭、电功率封闭和开放功率加载。闭式试验台结构简单、投资小、耗能少、经济适用性强,在齿轮及其传动装置试验研究中得到了广泛的应用[4]。国内主要采用机械功率流封闭方式实现主减速器功率的加载和吸收,消耗的功率采用电机进行补偿。在总结工厂现有进口双发动机输入型主减速器试车台测试系统的设计方法上,为提高新建国产某三发动机输入型主减速器试车台效率,设计实现了一种基于航空VXI硬件和虚拟仪器技术的国产某三发动机输入型主减速器试车台测控系统,可满足航空主减速器产品地面的自动测试需求。

1 总体方案

根据工厂建设的机械功率封闭试验台自动测试系统需求,基于VXI硬件和LabwindowsCVI、Labview开发语言设计实现了一种主减速器的自动测试系统。

设计难点在于:计算机可识别自动试验的工艺配置;试车过程中操作者可灵活再配置试验流程而不影响当前试验进度;试车过程中闭环控制精确,转速和自动加载同步匹配。

该设计的最大创新在于:探索了某型航空主减速器自动测试系统的设计实现,总结了该类型航空产品自动测试系统的框架和相匹配的闭环控制流程,在航空产品地面自动测试系统行业提供了一种可交流、学习的方法。

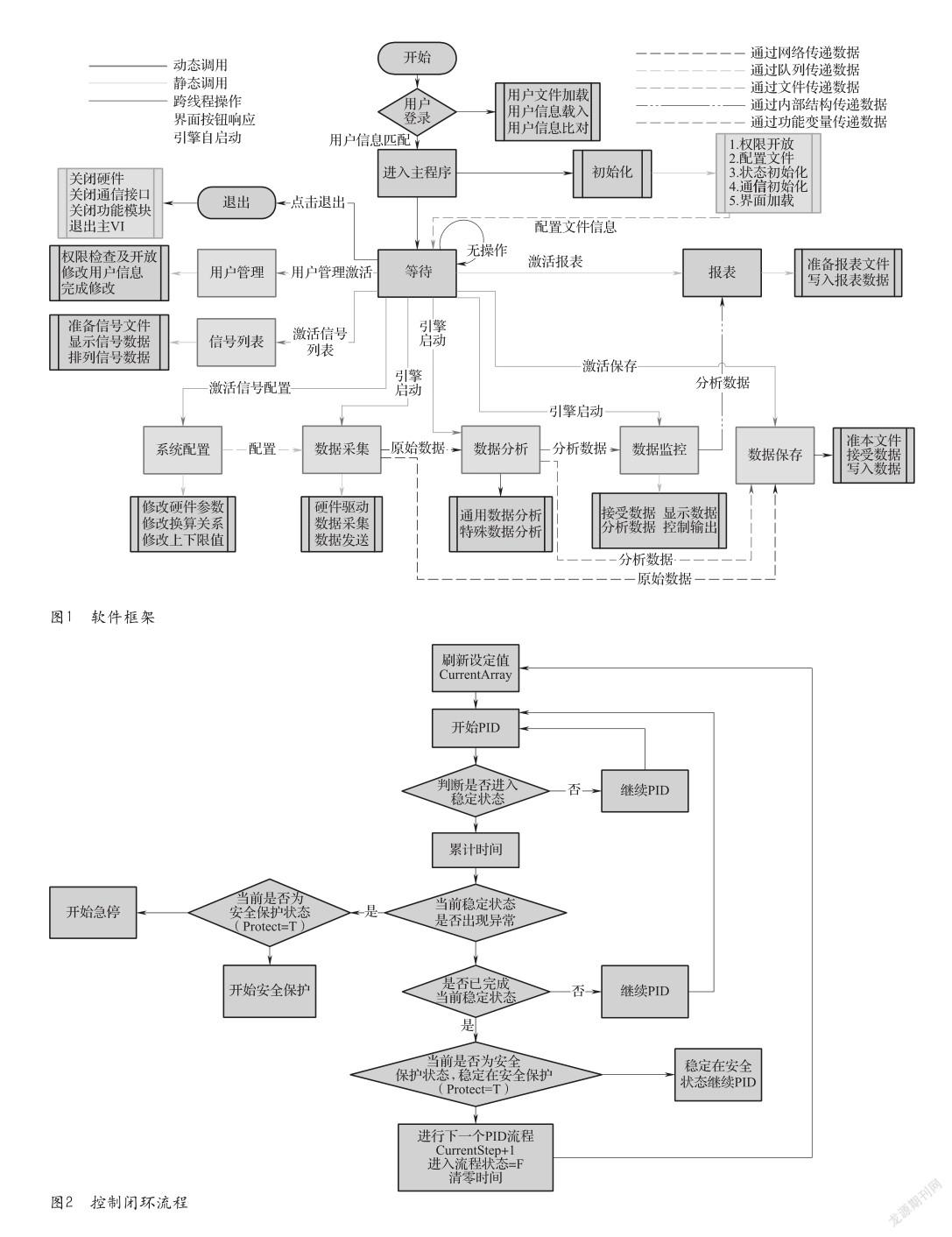

本设计总体方案中使用的软件框架如图1所示,使用的控制闭环流程如图2所示。

2 硬件概述

测试系统以工业计算机为核心,其功能通常包括信号激励、信号测量、数据分析与处理、结果显示等[5]。

测控系统硬件主要由传感器、信号调理器、可编程控制器和测控主机等组成[6]。主硬件为基于VXI总线的台架试车测试系统,整个系统测试精度高、工作稳定可靠,有效提高了试车效率[7];测试子系统采用分布式、柔性可扩充设计理念,各子系统相对独立,采用以太网络和工业总线通信相结合的方式进行数据交互。测试硬件系统网络拓扑如图3所示。

3 软件设计

针对不同的测试任务,选择合适的程序设计方法,有利于简化软件开发过程、缩短开发周期,同时便于其进一步升级改造和维护[8]。本次自动测试系统软件的设计中,VXI硬件驱动层,采用LabwindowsCVI进行模块代码测试后,编制Labview能调用的子函数;控制上位机主程序框架采用产消者消息软件框架[9]。

3.1 软件需求

测控系统软件主要功能需求如下。

1)程序界面:为方便操作者使用,软件启动运行后,初始软件界面的位置停留在计算机屏幕正中,方便操作。当产生报警信号时,能够在用户界面中显示相关报警信息。

2)副计算机功能:副计算机程序的设计具备数据通信、数据接收、界面刷新、状态指示、数据存储、数据回放和数据报表等功能。数据存储需求,包括两部分:一是主减速器试验全过程的数据存储,储存时间间隔1s;二是主减速器产品性能数据存储具有用户手动和自动储存两种功能,用户可设定自动存储时间。

3)主控计算机功能:主程序应包括设备和主减速器产品所有需要的信号采集和控制等功能。主程序应具备测试序列自定义,按照测试序列自动完成主减速器产品的测试功能,测试过程中具备自保护功能。

3.2 软件设计实现

测试系统软件开发主要包括两部分:一部分是副计算机的程序开发;另外一部分是主计算机的程序开发。副计算机系统软件主要实现数据通信、数据接受、界面刷新、状态指示、数据存储、数据回放、数据报表、数据管理和报表生成、打印等功能[10],副计算机功能设计如图4所示。

主计算机系统软件主要实现数据采集、数据接受、界面刷新、状态指示、数据管理和自动流程试验等功能,主计算机功能设计如图5所示。

1)总体功能架构设计

测控系统总体软件架构分为主、副计算机的上位机程序和分布式远程下位机程序。系统软件功能结构如图6所示。

主计算机的程序模块主要包括:数据采集模块实现产品温度、转速、扭矩、流量和振动数据的采集;数据通信模块通过以太网、Modbus和RS484等总线与各分布式I8000子系统进行数据交互;加载控制VXI模块通过对液压差动马达的控制,实现扭矩加载;状态控制模块实现用户加载附件的状态控制;数据处理模块实现数据的实时处理和融合;闭环控制模块通过两层PID闭环,实现负载加载控制;安全保护实现超温、超转和超扭等异常状态下对产品和设备的保护响应;数据显示模块实现测试过程用户可视化交互;数据发送模块通过网络UDP,将处理后的数据发送给副计算机;数据接收模块通过网络UDP,实现对副计算机操作数据的接收。

副计算机的程序模块主要包括:数据接收模块通过网络UDP,实现主计算机数据的接收;数据管理模块实现接收数据的管理和分发;参数换算模块根据试车工艺进行数据换算;工程换算模块实现所有数据通道的标定;数据操作模块响应用户操作;数据显示模块实现测试过程性能数据的显示;后台存储模块以秒为单位,实现原始数据和工程数据的实时保存;状态识别模块对相应数据操作,进行数据转换;数据发送模块通过网络UDP,将状态识别后的控制数据发送给主计算机;报表模块通过CELL插件方式,实現数据报表头操作;报表生成模块实现产品性能数据报表的生成。

分布式下位机共有4套程序集:I8000设备数据采集控制单元,采用工业网络Modbus总线上传设备相关数据并进行设备状态控制;液压泵站单元,采用工业RS485总线进行液压加载油源系统的远程监测与控制;电机拖动单元,采用TCP/IP网络进行两台315kW电机同步运行状态的远程监测与控制;振动测试单元,采用美国NI公司采集卡,实现设备和产品振动监测,通过网络UDP上传至副计算机。

2)主副计算机软件实现

测试系统软件开发主要包括两部分:一部分是副计算机的程序开发;另外一部分是主计算机的程序开发。

主副计算机软件主要采用NI公司 Labwindow/CVI和Labview开发,安装网络虚拟通信口、报表CELL组件等。操作系统为Window 7的32位版本。

主计算机软件主界面显示在一个27in的屏幕上。界面按功能划分为自动测试序列数据显示区、转速功率状态显示区、操作控制区和日志显示区等。自动测试序列数据显示区响应用户对自动测试文件的选择,运行中可按需编辑;转速功率状态显示区显示当前转速和功率状态;操作控制区实现试验类型选择、辅助系统控制、电机拖动系统控制、液压泵加载、水门控制和功率保护设置等功能;日志显示区实时反馈用户操作过程。

主计算机流程如图7所示。

副计算机软件主界面显示在两个27in的屏幕上。

屏幕一的界面按功能划分为数据显示区、操作控制区、后台数据保存进度和通信显示区等。数据显示区主要显示产品测试过程相关数据;操作控制区实现信号配置、信号列表、屏二加载、后台数据自动保存、试验控制锁定和系统退出等功能。

屏幕二的界面按功能划分为数据显示区、报表头操作区、数据报警区和报表生成区等。数据显示区主要显示设备测试过程相关数据;报表头操作区用于定义报表头生成的相关数据;数据报警区实时反馈测试过程的预警信息;报表生成区按需手动或自动生成报表数据。

副计算机流程图如图8所示。

4 验证

选取两台带履历本的某型国产主减速器,按照技术工艺文件安装主减速器在台体上,接驳相应的管路、控制电缆和传感器电缆。

按照试验台使用操作维护说明,进行试验设备控制和主减速器控制。运行上位机测控软件,进行实物验证主减速器产品各个状态过程(如磨合试车、双方试车和检验试车)的实际性能指标。

为验证测控系统是否满足主减速器产品的性能试验,降低利用主减速器真实产品进行试验的风险,首先对测控系统进行仿真测试。通过在各子系统端施加仿真信号,模拟转速、扭矩、压力、温度等,数字信号模拟用户实际操作和反馈等,运行上位主副计算机软件,在软件界面验证数据通道显示、换算和记录等功能。

通过验证,设计的自动测试系统能满足该型及后续系列主减速器产品的磨合试车试验、双发试车试验和检验试车试验等功能。

5 结论

本文设计了一套某型国产主减速器试车台测控系统,实现了主减速器产品在地面试车台的自动测试,满足了该型主减速器的地面性能测试要求,实现了该型国产主减速器的地面装机前的性能测试。

参考文献

[1] 郑青春,严岳胜,张志龙,孙炫琪.重型运输直升机传动系统构型与技术特点[J].航空动力,2019(5):33-36.

[2] 杨福刚.航空起动机试验台测试技术发展与构建[J].测控技术,2011(30):57-59.

[3] 刘海波.某型起动机试车台计算机辅助测控系统开发[D].西安:西北工业大学,2007.

[4] 李喜梅,容一鸣.机械式封闭功率流试验台原理[J].机械研究与应用, 2011(6):45-48.

[5] 黄晓唷,王玮国,梁岳,等.自动测试系统软件技术通用性研究综述[J]. 测控技术,2013,32(10):1-4.

[6] 卢艳娟,雷勇,王旺元.某型涡轴航空起动机试车测控系统的设计[J].计算机测量与控制,2008,16(2):168-170.

[7] 赵旭东,雷勇,王志鹏.基于VXI总线的某型涡轴发动机测试系统设计[J]. 测控技术,2011,30(1):39-44.

[8] 李曼,赵坤.Labview程序设计方法在自动测试系统中的应用探讨[J].测控技术,2014,33(12):107-109.

[9] 王建新,等. LabWindows/CVI测试技术及工程应用[M].化学工业出版社,2006.

[10] 羊昌燕,霍正军,陆艳洪.总线数据采集系统事后分析处理软件设计与实现[J]. 测控技术,2012,31(11):84-87.

作者简介

谭杰,高级工程师,主要研究方向为航空地面试车台测控系统设计。

汤宝平,教授,主要研究方向为“物联网—边缘计算—云平台”模式的装备智能运维。