基于GA-PSO的地砖铺设机器人作业点优化

2021-02-03张帅陈柏鞠锋席万强

张帅,陈柏 ,鞠锋,席万强

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 南京信息工程大学 滨江学院,江苏 无锡 214000)

0 引言

近年来,随着经济建设水平的不断提高,建筑行业正在持续高速发展。然而随着我国老龄化的不断加重,造成了眼下的建筑行业劳动力短缺、劳动生产率低下等问题[1]。为了打破这种困局,大力发展建筑机器人以改变传统作业模式势在必行。而地砖铺设作为房屋、楼宇建造中不可或缺的部分,基于当前的机器人技术,发展应用于地砖铺设作业的机器人是很有必要的[2]。

通常,应用于地砖铺设的建筑机器人是由地面移动模块(如移动小车)以及空间作业的机械臂组成,亦可称为移动机械臂,其作业方式是由两个独立的运动模块协调完成的,因而如何规划移动小车与机械臂的运动完成指定的任务是很重要的[3]。一般情况下,移动小车是先行驶到靠近目标点的位置停下,然后位于小车上的机械臂进行后续作业。国内外学者针对移动机械臂作业路径规划问题,展开了相关研究。

然而,在移动小车路径规划中,作业点的选择,目前还没有相关的研究。本文将针对此问题,研究使机械臂获得最高灵活性,旨在得到移动机器人最佳的作业点位姿。文中主要介绍灵巧度和遗传粒子群混合算法;描述了地砖铺设机器人作业过程;以机械臂最大可操作度为目标,优化了移动小车的作业点位姿,并做了相关仿真验证。

1 灵巧度分析

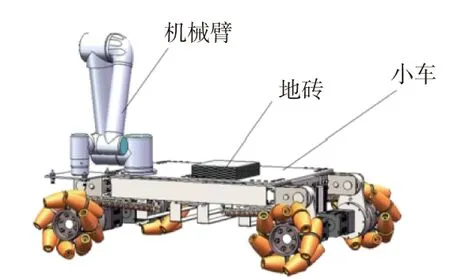

地砖铺设移动机器人由移动小车和机械臂组成,如图1所示。

图1 地砖铺设机器人

在进行作业任务规划时,移动小车作业点的位姿将会影响机械臂的作业性能。本文将以地砖铺设移动机器人机械臂的灵巧度为优化指标,采用智能搜索算法,以确定移动小车最优的作业点。

1.1 可操作度

在串联机器人中,描述机器人灵活度的运动静力学性能指标,普遍使用YOSHIKAWA T[4]提出的可操作度指标,即

(1)

式中:J(q)为机器人的雅可比矩阵;JT(q)为雅可比矩阵的转置。

由矩阵的J(q)奇异值,可操作度可写为

ω=σ1,σ2,…,σm

(2)

可操作度ω反映了机器人在某一形位下各方向运动能力的综合度量,用于衡量机器人的整体灵活性。在机器人进行作业时,可操作度值越大,机器人的灵活性就越好。当ω的值为0时,表明机器人处于奇异形位,应尽量避免这种情况的发生。

1.2 可操作度优化函数

地砖铺设移动机器人在作业时作业点的位姿是以机械臂具有最大的操作灵活性为原则进行优化选择的。可操作度的适应度函数表示为

(3)

式中ω为可操作度值。

2 地砖铺设机器人作业步骤

地砖铺设机器人的两运动模块协调作业时,移动小车作业点位姿的好坏将直接影响机械臂的操作灵活性,所以选择合理的作业点是有必要的。

本文所提出的方法是以机器人灵活性最大为优化目标,在地砖铺设作业范围内选取一个合适的作业点。

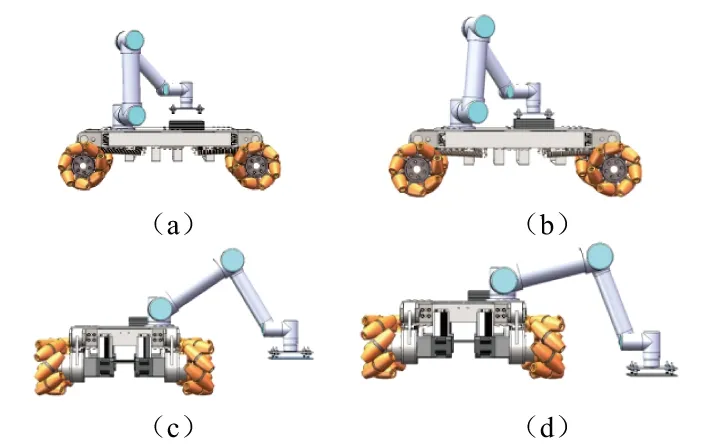

图2为地砖铺设机器人作业示意图。该系统由1个平面移动小车以及1个6自由度串联机器人构成。具体步骤如下:移动小车停靠在机械臂的工作空间满足贴砖作业要求的位置,机械臂从初始状态运动至地砖正上方5cm处,如图2(a);机械臂末端手爪(吸盘)向下运行至最上方地砖并吸附,如图2(b);机械臂末端手爪运行至地面需贴合地砖区域的正上方5cm处,如图2(c);机械臂末端手抓向下运行直至地转与地面贴合,如图2(d)。至此完成了一个地砖的贴合过程;机械臂回归到状态图2(a),小车沿着贴砖路线运行至下一个作业点,开始新一轮的贴砖过程。

图2 作业示意图

3 GA-PSO混合算法

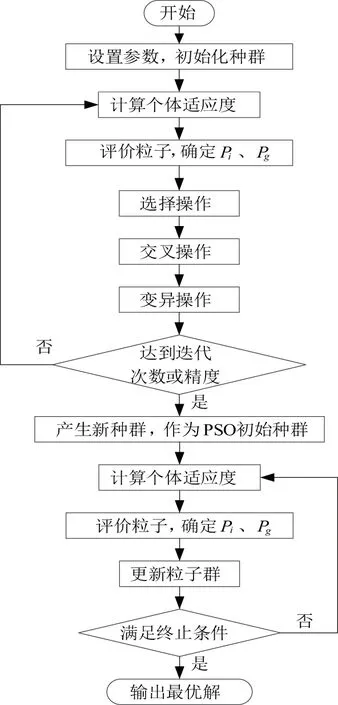

本文结合GA和PSO的优点,采用遗传粒子群混合算法(GA-PSO)对地砖铺设机器人的工作点位置进行优化,以能快速准确地得到作业点最优解。算法前期,依靠GA的交叉变异能力,全局探索以保证种群个体的多样性,提供初步的优化结果,保留全局搜索的优势。算法运行后期转为执行PSO,强化局部搜索,提高收敛速度和计算精度[5]。图3为GA-PSO算法流程图。

具体的步骤如下:

1) 设置算法各参数值,并初始化种群信息,包括群体的规模N和维数D,每个粒子的位置xij和速度vij;

2) 计算种群中个体适应度值,确定当前种群最优位置Pi以及全局最优位置Pg;

3) 对种群中的个体进行选择、交叉和变异操作;

4) 重复步骤3),直到新种群个体数与设定的种群数相等,形成新的子种群;

5) 判断是否满足遗传算法收敛条件。若不满足则返回步骤2);若满足,则进行下一步操作;

6) 将经过GA操作后生成的种群作为PSO的初始种群;

7) 计算种群适应度,更新Pi和Pg的值;

8) 根据式(4)和式(5)更新粒子速度和位置;

vij(T+1)=ω·vij(T)+c1·rand(0,1)·

[pij(T)-xij(T)]+c2·rand(0,1)·[pgj(T)-xij(T)]

(4)

xij(T+1)=xij(T)+vij(T+1)

(5)

式中:ω为惯性因子;c1、c2为加速因子,值为正常数;

9) 判断是否满足终止条件,若满足,则输出最优解并结束计算,否则返回步骤7)。

GA与PSO运行次数比需要不断调整,以便算法具有较高的搜索效率和精度。下面将运用GA-PSO混合算法优化地砖铺设机器人工作点位置。

图3 GA-PSO算法流程图

4 实验仿真

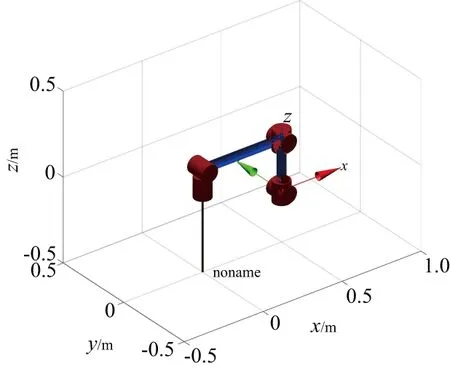

设定地砖铺设机器人6-DOF串联机械臂的连杆参数如表1所示,对应的空间初始状态如图4所示。

表1 6自由度串联机器人连杆参数

图4 6自由度串联机器人初始状态

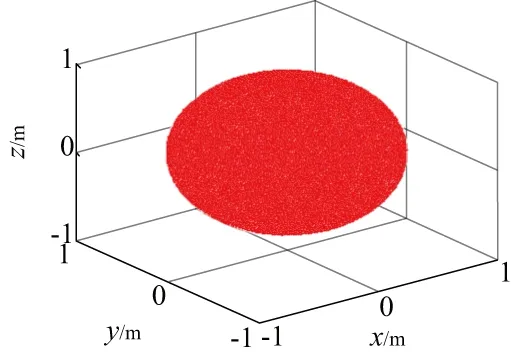

因地面需贴合地砖的位姿是固定不变的,移动小车的移动范围不能过大,否则可能导致超出机械臂的作业范围。因此,有必要建立6自由度机械臂的工作空间。设定各关节角的变化范围为(-π,π),采用迭代法得出机械臂的工作空间如图5所示。

图5 机械臂工作空间

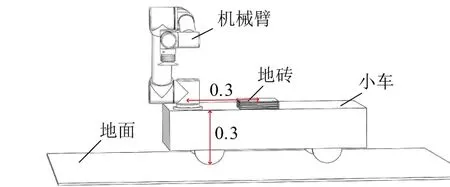

考虑到机械臂末端手爪最后贴砖是与地面处于同一水平线,因此需要给出机械臂工作空间z=d时xy平面的作业范围,其中d为小车车身的高度与机械臂第1个关节的高度之和。设定机械臂中心点与移动小车上地砖中心点的距离为0.3m;小车车身高度为0.3m,如图6所示。

图6 贴砖机器人参数值示意图

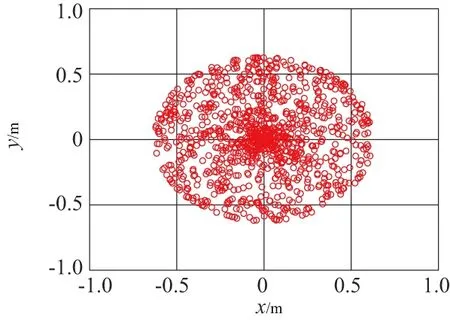

对图5工作空间取z=-0.4m的截面,即为机械臂末端手爪在地面的运动范围,如图7所示。由图可知,机械臂末端手爪在地面的作业范围为半径0.6m的圆。

图7 机械臂在地面的作业范围

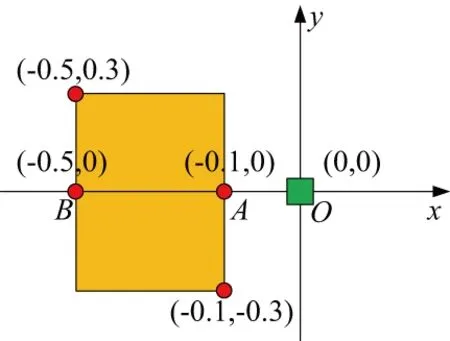

建立地砖铺设机器人地面坐标系统,简图如图8所示。绿色方块为贴砖的位置;黄色区域为移动小车的移动范围(因本刊为黑白印刷,有疑问之处可咨询作者)由图可知,坐标点(-0.5,0.3)m距离原点最远,其距离值为0.583m,<0.6m,是满足机械臂地面作业范围要求的。

图8 贴砖移动机器人作业停靠点坐标系简图

任务要求:移动小车在长0.6m,宽0.4m的矩形区域内选择作业点,使得机械臂铺砖作业时的可操作度最大。需要指出的是,由于砖块的形状并不是圆形,一般为正方形或矩形,因此机械臂在作业时应保持其末端姿态不变。

上述可操作度优化目标的数学形式描述如下:

(6)

式中fω(x,y)为可操作度优化函数。

由于在地砖铺设前3步骤中,机械臂每次都会执行这一相同过程,作业点位姿的变化并不会带来可操作度值的变化,因而可省略;而后3步骤中移动小车作业点位姿的改变将带来机械臂作业过程中可操作度的变化,并且由于第6步骤与4、5两步骤重复;所以只需计算4、5两步骤的可操作度即可。

基于上一小节提出的GA-PSO混合算法对移动小车的停靠位置进行优化。

优化结果如下:

(7)

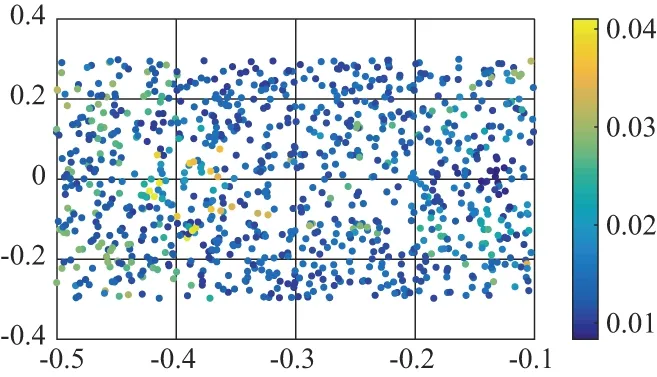

对应的最大可操作度值为0.0375m。图9列出了小车在黄色区域范围内,机械臂的可操作度散点图,不同的颜色表示不同的数值大小,其中蓝色程度越深表示可操作度值越小,黄色程度越深表示可操作度值越大。由图9可知,可操作度值较大的区域主要分布在点(-0.4,-0.1)附近。需要指出的是,在下一轮的铺砖作业过程中,不需要重新计算机械臂作业的可操作度值,移动小车的最优作业点依然为新的贴砖位置为原点的(-0.402 3,-0.093 8)坐标点处。

图9 可操作度散点色条图

5 结语

本文针对建筑移动机器人地砖铺设过程中,移动小车作业点选择问题进行了较为深入的研究。以最大可操作度为优化指标,并利用GA-PSO混合算法优越的搜索性能,优化移动小车进行铺砖作业时的作业点,以保证机械臂的操作灵活性。为验证所提方法的有效性,本章利用MATLAB编写仿真程序,最终得到了机械臂的可操作度在移动小车位于不同作业点时的平面分布图,并通过GA-PSO混合算法得出了移动小车的作业点位于坐标为(-0.4023,-0.0938)的点处,其可操作度值最大。相关仿真结果表明,本文所提出的基于GA-PSO混合算法的可操作度优化方法可以精确地得到移动小车的作业点,解决了移动小车与机械臂协调作业时路径规划的难题。