基于RecurDyn的八连杆机构参数化设计及优化

2021-02-03陈小岗张登峰张军左伟杰

陈小岗,张登峰,张军,左伟杰

(1. 南京理工大学 机械工程学院,江苏 南京 210094;2. 扬力集团股份有限公司,江苏 扬州 225127;3. 淮阴工学院 先进制造技术重点实验室,江苏 淮安 223003)

0 引言

以八连杆机构为主传动机构的冲压机在乘用车覆盖件的生产中有广泛的应用,其对工作行程中的最大拉伸深度、最大拉伸速度及拉伸速度的波动量、最大加速度及加速度波动量等指标有较高要求。针对八连杆机构的优化设计问题,业内学者从解析、仿真等方面进行了各种探索。高霞[1]在导出八连杆压力机行程、速度、加速度解析模型的基础上,提出了机构参数与增力比的解析模型,获得了机构参数对增力比的影响趋势。袁良照等[2]以压力机行程设计误差和工作行程拉伸速度波动量建立多目标优化函数,采用带精英策略的非占优排序遗传算法NSGA-II对含有12个优化变量的模型进行优化。姚菁琳等[3]针对八连杆压力机的传动机构,利用Newton-Raphson迭代法解出其性能曲线,采用OPTDES-SQP二次规划算法优化滑块的加速度曲线。李启鹏等[4]应用约束变尺度算法对八连杆机构进行优化设计。余发国等[5]以不干涉条件、拉伸速度和加速度为惩罚项,使用复合形法对具有13个优化参数的八连杆机构进行了优化。白育全[6]以减小工作行程内的速度波动量、压力角以及运动过程中的曲柄平均功率,降低加速度的最大值为目标,对八连杆冲压机构进行了优化。程超等[7]基于曲柄存在条件建立约束关系,并以工作行程内滑块速度标准差最小为目标进行优化。优化后最大速度由590mm/s降至425mm/s,标准差由175mm/s降至120mm/s。伊启平等[8]基于ADAMS平台获得八连杆冲压机构冲头的运动特性曲线,并以冲头最大加速度取得最小值为目标进行了优化。优化后的最大加速度降低了52%。范云霄等[9]借助ADAMS中的虚拟样机模型,以工作行程内速度波动量最小为目标,对八连杆传动机构进行了优化设计。

本文针对现有八连杆机构总行程满足要求但有效工作行程不足的现状,基于RecurDyn[10]多体仿真平台,通过参数化建模及优化,在满足工作行程拉伸速度要求的前提下,增大有效工作行程,使其符合乘用车大型覆盖件冲压生产的需要。

1 八连杆机构的运动学建模及仿真

1.1 运动学建模

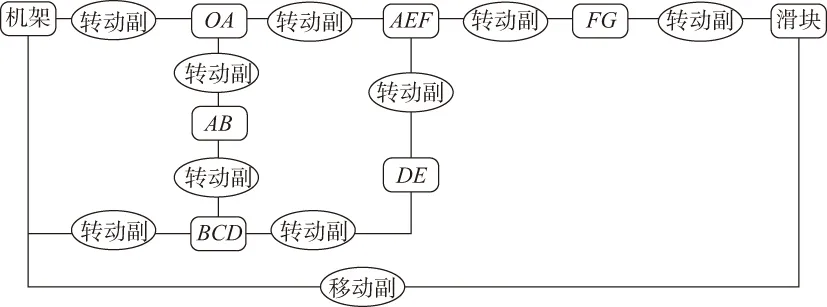

八连杆机构的机构简图如图1所示。组成该机构的八个构件为:机架OC、连杆OA、连杆AEF、连杆FG、连杆AB、连杆BCDG。其中连杆OA为原动件,作匀速转动,滑块为末端输出件,作直线往复运动。该机构的拓扑结构如图2所示。

图1 八连杆机构简图

图2 八连杆机构拓扑结构图

该机构为闭式并联机构[11],在机架与末端滑块间存在多条运动链。运动链一由机架、OA、AEF、FG、滑块组成,运动链二由机架、OA、AB、BCD、DE、AEF、FG、滑块组成。

八连杆机构各杆初始参数为:OA=250mm,AB=1650mm,BC=650mm,CD=900mm,DE=1750mm,AE=1000mm,AF=1150mm,FG=1300mm;∠EAF=40°,∠BCD=170°。

相应关节的中心位置坐标为:O(0,0)、A(-125,216.506 4)、B(1 226.136 1,1 163.570 9)、C(1 550,600)、D(1 856.111 6,-246.342 5)、E(176.309 4,-737.020 1)、F(-564.413 4,-846.233 5)、G(0,-2 017.317 4),单位为mm。

1.2 运动仿真

根据设计要求,总行程≥1200mm,行程次数为10~15次/分,最大拉伸深度(即有效工作行程)≥400mm,且在有效工作行程内最大拉伸速度不超过450mm/s。

基于多体系统仿真软件RecurDyn,建立机构运动仿真模型,获得曲柄OA旋转一周过程中,滑块的位移曲线、速度曲线如图3所示。曲柄转速为15r/min(对应于每分钟行程次数10~15次,取大值15次/分,,即1.57rad/s)。

图3 滑块的位移曲线与速度曲线

仿真结果表明,该机构最大行程为1246.7mm,符合设计要求;以450mm/s为有效行程中允许的最大工作速度,则有效工作行程仅为318.6mm,未达设计指标要求,因此需对该机构进行构件尺寸(即各杆长度)优化设计。

2 尺寸优化设计

2.1 参数化建模

依据数学建模一般理论,优化模型包括优化目标、设计变量、约束条件三个要素。本文基于RecurDyn的特点,舍弃传统的直接以构件尺寸(本设计中即各杆长度)为设计变量的方法,而选择以各铰链中心位置为设计变量;优化目标为有效工作行程获得最大值;约束条件包括两方面,一是总行程≥1200mm,二是有效工作行程内的最大速度不超过450mm/s。

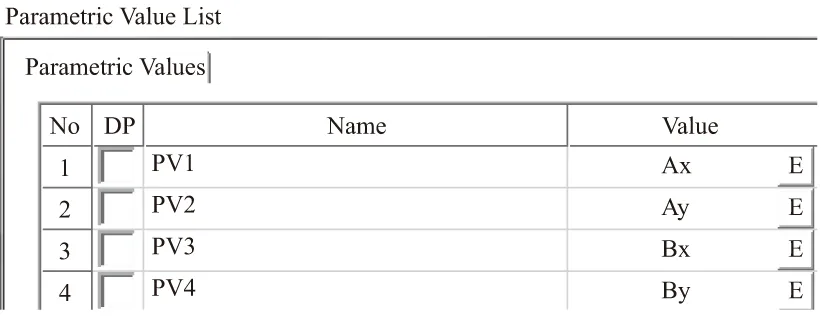

依次建立表达式、参数化值及参数化点,分别如图4、图5、图6所示,基于参数化点建立八连杆机构的参数化模型。本设计中八连杆机构的参数化模型包括7个点、13个参数化变量。

图4表达式

图5 参数化值

2.2 优化设计

a)主运动链参数优化

图6 参数化点

首先选择主运动链上的A、F、G三点进行优化,设计变量包括Ax、Ay、Fx、Fy、Gy。三水平试验,±10%,除考察总行程、有效工作行程(有效行程内,拉伸速度不超过450mm/s)之外,还考察OA、AB、AF、AE、FG的杆长总和。从243组候选解中获得两个优选解。在“总行程≥1200”的前提下,“有效行程”最大,称为“AFG优选解一”。考虑机构总体尺寸尽量取小,在243组候选解中,记5根杆的杆长总和最小值为“最小总和”。在“总行程≥1200”的前提下,以“有效行程/(杆长总和-最小总和)”为指标进行降序排列,取其最大者,称为“AFG优选解二”。

综上,对Ax、Ay、Fx、Fy、Gy五变量进行优化后,获得优选解如表1所示。

表1 A、F、G三点五变量优化结果 单位:mm

由表1可知,优选解一的优势在于有效行程较大,但杆系总体尺寸也较大,而优选解二杆系总体尺寸较小,但有效行程也偏小。针对A、F、G三点的优化,显著增大了有效工作行程。在针对第二运动链进行参数优化时,将分别基于上述解一、解二进行。

b) 第二运动链参数优化

在主运动链A、F、G优化的基础上,对第二运动链中的B、C、D、E四点的8个坐标变量进行优化。分为两次进行,首先对C、E两点进行优化,基于优化结果,再对B、D两点进行优化。

1) 基于“AFG解一”参数优化

基于AFG优选解一,进一步对C、E点进行优化,考察BC、CD、AE、DE杆长总和,获得81组候选解,其中仅有一组候选解的“有效行程”>400mm,称为“CE优选解一”。C、E点优化前后对比如表2所示。

表2 C、E两点四变量优化最优解一 单位:mm

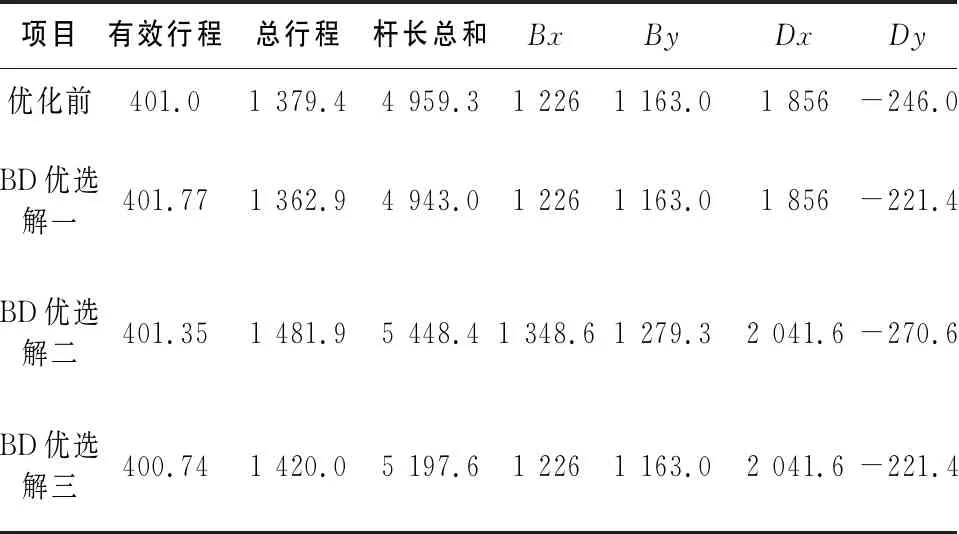

对于CE优选解一,进一步对B、D点进行优化,考察AB、BC、CD、DE杆长总和,获得81组候选解,有3组候选解的“有效行程”>400mm,且“总行程”>1200mm,如表3所示。

表3 B、D两点四变量优化最优解一 单位:mm

由表3可知,本次针对B、D的优化未能显著增大有效行程。

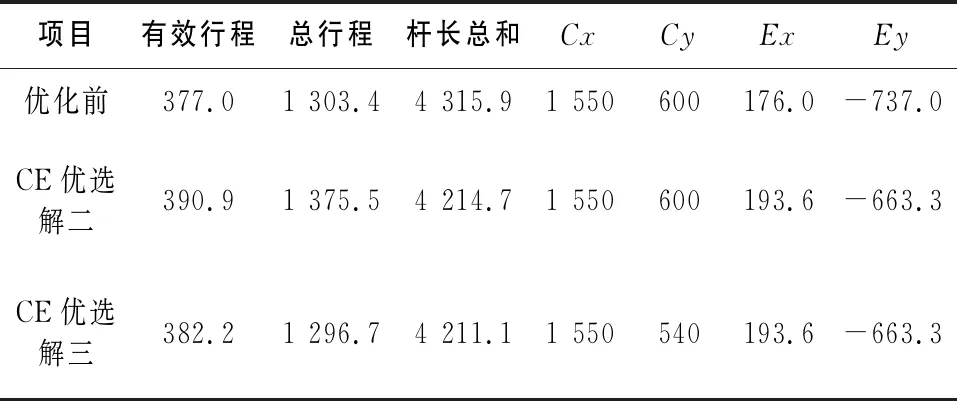

2) 基于“AFG解二”参数优化

基于AFG优选解二,进一步对C、E点进行优化,考察BC、CD、AE、DE杆长总和,获得81组候选解,从中可获得两组优选解。在“总行程≥1200”的前提下,“有效行程”最大,称为“CE优选解二”。在“总行程≥1200”的前提下,以“有效行程/(杆长总和-最小总和)”为指标进行降序排列,该指标最大者,称为“CE优选解三”。本次针对C、E进行优化后的最优解如表4所示。

表4 C、E两点四变量优化最优解二 单位:mm

总体而言,本次针对C、E两点的优化未能使有效行程显著增大。取有效行程最大的“CE优选解二”进行B、D的优化。

对于表4中的CE优选解二,进一步对B、D点进行优化,考察AB、BC、CD、DE杆长总和,获得81组候选解。其中,有12组候选解的“有效行程”大于优化前,且“总行程”>1200mm,但所有候选解有效行程均未达到400mm。

c)敏感参数优化

综合上述主运动链、第二运动链的优化过程可见,有效行程对Ay、Fx、Fy、Cy、Ex灵敏度较高。在上述优化结果的基础上,再对上述5个变量进行优化,获得243组候选解。其中,符合总行程及有效工作行程要求的结果如表5所示。

表5 敏感参数优化最优解 单位:mm

根据表5,取ACEF优选解为:Ay=261.36、Cy=594、Ex=174.24、Fx=-456.84、Fy=-930.6。有效行程最大为443.0821mm,相应总行程为1246.489mm。

3 优化结果分析

综合上述主运动链、第二运动链及敏感参数优化的结果,获得针对八连杆机构的四步优化结果如表6所示。

由表6可见,优化前八连杆机构的总行程为1246.7mm,有效行程为318.6mm。在针对主运动链进行的A、F、G优化中,有效行程显著增大至392.7mm,总行程仅略有增加,杆系总长也仅略有增加。在针对第二运动链C、E、B、D优化中,有效行程、总行程均进一步略有增大。

在针对敏感参数A、C、E、F的优化中,总行程减小至与优化前几乎相同,而有效行程则进一步显著增加,最终相比于优化前增加了124.5mm,提升了39%。

表6 四步优化结果对比

4 结语

本文针对压力机的八连杆机构进行了杆长尺寸优化设计,获得了满足总行程、有效工作行程及有效工作行程内相应速度要求的机构尺寸。

优化后,相应关节的位置坐标为:O(0,0)、A(-125,261.36)、B(1226,1163)、C(1550,594)、D(1856,-246)、E(174.24,-663.7)、F(-456.84,-930.6)、G(0,-2017)。八连杆机构各杆长度参数圆整为:OA=290mm,AB=1625mm,BC=655mm,CD=895mm,DE=1735mm,AE=975mm,AF=1150mm,FG=1240mm;∠EAF=33°,∠BCD=170°。优化前、后杆系总长及滑块总行程基本不变,但有效行程增大了39%。