空分装置冷箱内铝镁合金管道焊接质量的控制

2021-01-29王军神华工程技术有限公司北京100011

王军(神华工程技术有限公司,北京 100011)

0 引言

空分装置冷箱内精馏塔、粗氩塔、管道由于工艺、温度、材料特性等多种因素要求,多为镁铝合金。部分塔类由于其超限运输不便,一般分成两段或多段运至现场,逐节吊装安装在冷箱中立式组对。这就导致冷箱内铝镁合金焊接量大、焊接难度大、操作空间小、坡口形式复杂、施工时间跨度较大等多种因素影响极易导致焊接中产生气孔、裂纹、未焊透等缺陷。下面就以神华榆林SYCTC-1项目100000Nm3/h空分装置中铝镁合金焊接遇见到的一些预防措施、问题及处理方法进行重点分析。

1 铝镁合金的焊接特点分析

通常情况下,铝镁合金的导热系数和比热比钢大一倍多,其线膨胀系数比钢大近一倍,凝固时的收缩率比铁大两倍,在焊接过程中易产生较大的热应力。铝镁合金的这些特性,使铝镁合金的焊接过程中,要进行适当的预热,同时使用能量适中、功率大的焊接设备,以使其有较大的焊接能量,来保证焊接质量。铝镁合金表面极易生产难熔的氧化铝薄膜,其熔点为2050℃,远远的超过了铝镁合金的656℃,严重的妨碍了基体金属与填充金属良好的熔合,焊接时清除不干净,就容易在焊缝金属内部生成气孔。由于美铝合金在高温下强度和塑性都会明显下降,导致很容易产生缺陷,并且其物力性质从固态到液态都没有明显变化,导致焊接工作中很难掌握温度,所以需要主意好对焊接操作的控制。并且,镁元素的沸点很低,在温度较高时容易蒸发损耗,如果焊接的时间过长,焊缝中的镁含量就会明显降低,导致焊缝的机械性能下降。

2 美铝合金管道施工工艺控制

2.1 铝镁合金管道焊接施工程序

铝镁合金管道焊接工艺如图1所示。

图1 铝镁合金管道焊接工艺

2.2 焊接材料选择

2.2.1 焊材选择

由于镁元素容易在焊接中蒸发流失,所以焊接中使用的焊丝需要比母材中的镁含量更高,应加强焊材管理,以防止错用焊丝。焊丝直径必须与焊接工艺评定、焊接工艺指导书、焊接层数进行严格把控,避免产生较大的焊接应力,造成裂纹、气孔等缺陷的出现。焊丝使用前需进行表面油污和氧化膜清除:表面油污清除采用丙酮等有机溶剂擦除,氧化膜的清除采用机械法清理,焊丝表面采用不锈钢丝刷(定期脱脂)或干净的油砂纸擦洗。焊丝处理合格后应在8h内施焊。

2.2.2 氩气的选择

氩气的纯度应不低于99.99%,氮气含量不超过0.105%,氧气含量不超过0.0031%。经现场实际操作,氩气的质量对焊缝中气孔、裂纹有一定的影响,其质量问题一般出现在氩气输送管路或焊枪中发生漏气或堵塞现象。为控制铝镁合金管道一次焊接合格率,神华榆林SYCTC-1项目100000Nm3/h空分装置(见图2),铝氩气传输管路采用不锈钢无缝钢管与胶带相结合方式进行传输,虽然在成本上有所增加,但却大大的提升了焊接一次合格率,这也是神华榆林SYCTC-1项目100000Nm3/h空分装置焊接一次合格率达到99%以上的一个重要原因。

图2 神华榆林SYCTC-1项目100000Nm3/h空分装置

2.2.3 钨棒的选择

钨极选择铈钨棒,采用较大钨极直径(3.0~5.0mm),以保证可以承受更大的焊接电流,钨极的直径选择相对自由,可以根据个人喜好、电流情况、焊丝直径做出灵活选择。钨极的端部被设计成半球形,让电弧的热量可以更加集中,电弧稳定性增强,焊缝成形较好,钨极烧损小,不易形成夹钨缺陷。

2.3 破口加工、焊口清理和焊件组对

(1)对坡口的加工可以使用锉刀、铣刀或者自转式坡口机,也可以使用机床进行大批量加工,一般现场施工多采用铣刀、锉刀此种形式,但如果预制场地允许,尽量选取车床加工方式,即保证质量的前提又能够有效的保证施工进度及施工效益。

(2)清理焊件的坡口及其内外两侧的宽度不宜小于50mm,清理焊口可采用机械方法或化学方法两种。

现场施工中,坡口清理一般使用机械清理,先用有机溶剂丙酮清洗脱脂,不得使用矿物油类清洁剂,并采用手动或动力工具处理至露出金属光泽。在坡口清理过程中,严禁使用砂轮进行打磨,因砂轮机打磨会使砂粒嵌入铝件内,增加焊接难度、产生焊接缺陷。

(3)管道组对

管道内壁错边量要求:①壁厚小于等于5mm时,内壁错边量不大于0.5mm。②壁厚大于5mm时,内壁错边量不大于管道壁厚的10%,且不大于2mm。组对时应自然对口,不允许借助机械和人力强行对口,避免强力组对造成较大的焊接应力和变形;不可以用加偏垫等方式来消除接口端面的空隙、偏差、错口、不同心等缺陷。尽可能减少全位置及横焊位置的焊缝。

不等厚对接焊件组对时,当表面错边量大于3mm或单面焊焊缝根部错边量大于2mm时,加工方式如图3所示。

2.4 焊接工艺控制

(1)一般情况下,会将焊接电流调整到较高的水平,从而确保焊接工作的速度,还能充分利用美铝合金的焊接特性,确保焊透和融合,而且也能保证焊缝两侧的焊接效果。

(2)铝镁合金预制焊接时,氩气瓶应就近放置,最好不要超过5m,即氩气输送管路越短越好,否则气管过长容易把空气、氮气等气体带到氩气管内,导致焊接过程中,焊缝产生气孔、裂纹等质量缺陷,影响焊接质量。在冷箱内焊接时,氩气输送管路宜采用不锈钢无缝钢管与胶带相结合方式,经过现场焊接质量管控,不锈钢管道能够有效的控制氩气纯度,保证其焊接质量。

(3)焊前预热

①当焊件温度低于5℃时,应在施焊处100mm范围内均匀预热至15℃以上。

②每天开始焊接前或焊件表面潮湿时,应对焊件进行预热、干燥,防止其湿度影响焊接质量。

③壁厚大于10mm的焊件,焊前对焊件进行预热,预热温度宜为100~150℃。

④预热采用氧-乙炔火焰加热时,采用中性火焰加热会取得最好的效果,火焰朝向坡口的同时,要控制有30°的夹角,避免正对坡口,扩大加热的面积,而且要避免对着一点加热,而是要控制加热范围在坡口的两侧100mm左右。

(4)焊接操作要点

①正式施焊前,应先在引弧板上进行试焊,待调整好各焊接参数后再开始正式焊接。

②焊接工作开始或者隔一段时间再进行焊接时,引弧工作开始之前需要通过氩气,控制氩气流通时间20~30s,排出其中的空气以及用氩气气流将导气管内壁中的水分带走。

③为了避免焊接中断或者结束之后出现裂纹、缩孔等缺陷,在收弧的时候就需要加入更多的金属,然后再减弱焊接电流。在断弧之后还要继续维持氩气8s左右,保护钨等金属不被氧化。

④焊接的工作必须持续进行,不能出现间断,尤其要避免中间停留的时间过长,防止表面氧化,如果必须间断,则要控制间断时间在15min以内。

⑤焊缝清理弧坑后,然后找准引弧点,在引弧板或坡口内引弧(引弧板的材质与母材相同),禁止在非焊接部位引弧导致母材受损。

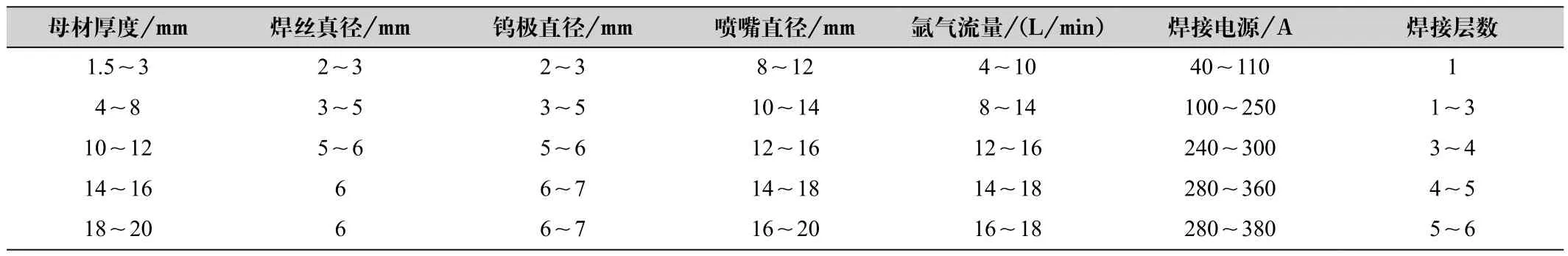

⑥进行手工氩弧焊时,必须做好对焊丝输送和焊枪运行速度的配合,焊接的速度应该和焊接的评定相符合。一般采取快速少加焊丝的方式,并控制焊丝和焊缝保持15°夹角,而焊枪和焊缝之间的夹角一般在80°左右。为了避免出现氧化膜,需要在焊接过程中始终确保焊丝的端部有氩气保护,并控制焊丝的横向摆动在其直径3倍以内。其焊接工艺参数按表1选用。

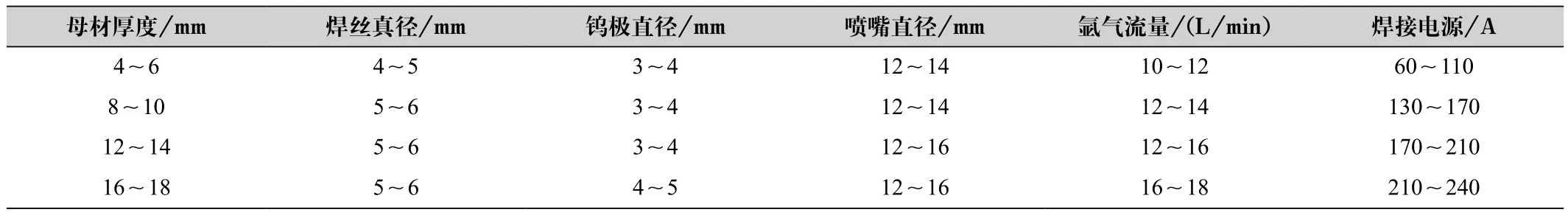

⑦直径大于DN500的管道对接焊缝,底层焊接采用手工双面同步钨极氩弧焊工艺,其工艺参数按表2选用。

表1 手工氩弧焊工艺参数表

表2 手工双面同步钨极氩弧焊工艺参数表

⑧双面同步组合焊,在该项焊接工作中,发挥主导作用的是焊缝外侧的焊工。外侧的焊工负责添加熔敷金属,内侧焊工负责辅助工作,不会像焊接池中添加焊丝。两名焊工需要确保焊接速度相同,在进度上内测的焊接人员比外侧略慢。为了确保同步性,可以通过焊接熔池相互感应完成速度控制。

⑨当焊件较厚需多层焊应符合下列规定:

a.除打底焊外其余焊缝宜采用多道焊;

b.多层焊时宜减少焊接层数,层间温度严格控制在≤150℃;

c.每一层每一道焊完后均应彻底清除焊道氧化物、夹渣等缺陷,并消除各种表面缺陷;

d.各层各道的焊接接头要错开。

⑩铝合金管道、管件在焊接的工作中,要禁止出现的翻动和管道震动。如果焊件需要翻转,需要将金属缝的温度冷却到150℃以下,再对焊件轻轻的翻动。

在保证焊透及性能良好的情况下,根据焊接工艺规程,尽量采用大电流快速施焊。

在焊接的过程中,如果电极接触到了电极或者工件,熔池的附近会有氧化发黑的情况,此时必须即刻熄弧,完成对氧化发黑位置的清理后,再继续完成焊接。

当喷嘴上有飞溅物时,必须要将飞溅物及时清除,或者更换喷嘴。如果发现钨的前端有污染,或者形状不规则,需要马上进行修正和钨极的更换。如果焊缝有明显的夹钨现象,需要将钨极、焊丝和熔池处理干净,然后继续完成焊接。

3 质量标准控制

(1)外观检查:焊缝表面的形状必须平整,能够和母材形成圆滑的过度,焊波均匀。焊缝的位置不能有裂纹、未熔合、夹渣、过烧和气孔等缺陷。

(2)对接焊缝射线检测比例100%,II级合格。角焊缝渗透检测比例100%,I级合格。

4 结语

榆林神华CTC-1项目100000Nm3/h空分装置,在铝镁合金管道焊接中,严格的材料把控、熟练的操作技术、标准的施工流程、正确的焊接工艺,可以有效提高焊接质量。焊接一次合格率高达99.1%以上,突破以往铝镁合金焊接合格率低的问题,确保工程质量,缩短工程工期。.此工艺具有推广借鉴意义。