石墨-石蜡复合相变材料的圆柱型动力电池组热管理性能

2021-01-19王海民王寓非

王海民,王寓非,胡 峰

(1上海理工大学 能源与动力工程学院;2上海市动力工程多相流动与传热重点实验室,上海200093)

锂离子电池具有比能量高、电池容量大和寿命长的优势,广泛应用于电动汽车和储能等领域。随着电池能量密度的逐年提升,热安全性受到了广泛关注[1-3]。电池持续工作在50 ℃环境温度中,会加速电池循环寿命的衰减[4]。对于电池模组来说,最高温度和温度一致性这两方面是影响模组安全性能的关键[5],从热管理的方式来看,近年来人们通过研究发现可以利用相变材料(phase change material,PCM)作为冷源,利用本身的相变潜热吸收电池升温所带来的热量,并且可以在长时间内将电池温度控制在安全范围[6-8]。这种新型的被动热管理系统,可以有效节约空间和能耗,提高电池组整体的能量密度[9]。

文献[10-11]通过向石蜡中添加膨胀石墨,有效提高了电池模组的安全性,降低了热失控发生的风险。Lv 等[12]模拟了膨胀石墨/石蜡复合相变材料的相变过程,结果表明,复合相变材料中的膨胀石墨没有储存或损耗热量,只充当强化介质。Chen等[13]通过数值模拟的方法,得出相变冷却相比于空气冷却有着更好的电池温度均匀性。Zhao等[14]发现复合相变材料的相变温度、相变潜热和分布对电池的最高温度和温度均匀性有明显的影响。Wang 等[15]通过数值模拟的方法,对比了电池组在几种不同电池排列方式下的热特性,得出了六边形结构为最优模型。

因此,相变冷却作为被动热管理系统,在模组设计之初除了相变材料的选择,还应该考虑各电池之间排布方式,在PCM 质量和体积都相同的条件下,相邻电池之间的距离等因素都会造成电池组散热性能的不同[16-17]。本文以21700 容量型NCM811锂离子动力电池为研究对象,研究电池在1.5 C、2.0 C、2.5 C 三种倍率放电过程中,不同相邻两电池间距对电池组整体热特性的影响。

1 相变冷却材料与电池模组

1.1 复合相变材料

相变材料因具有潜热大、化学稳定性好、价格低廉等优势,已成为电池热管理设计的主要研究方向之一[18]。本文所使用的相变材料由合作厂商提供,其主要成分为膨胀石墨与石蜡,其在发生相变后仍可保持固态,而且此类相变材料可进行特定形态的压制定型,其压制定型后的材料物性参数如表1所示。

1.2 动力电池热物性及放电生热率

本文所使用的NCM811 圆柱形21700 型电池单体标称容量为4.6 A·h,标称电压为3.65 V。在已经完成的电池单体生热率测试和计算方法基础上[19],在30 ℃环境温度中分别进行多种倍率放电,测试工况如表2所示。

表1 石墨-石蜡复合相变材料热物性参数Table 1 Thermophysical parameters of composite phase change materials

表2 电池测试工况Table 2 Battery test condition

根据实验测试结果,只有当放电倍率在1.5 C及以上时,电池表面温度才会超过50 ℃,此时才需要热管理协调的介入,对电池进行冷却降温。图1 所示为在放电倍率分别为1.5 C、2.0 C 和2.5 C 过程中,实验计算得出的电池放电生热率数值。在数值模拟过程中,此生热率数值将被用于电池模组中各单体电池的内热源设置。

图1 不同放电倍率下电池生热率随时间变化曲线Fig.1 Curve of heat generation rate with time under different discharge rate

根据电池的外形结构,计算得出电池体积Vb=2.42×10-5m3,经称重电池质量mb=66.67 g。电池的比热容和导热系数数值大小使用准稳态法获得,在本文的生热率分析中,可将电池的热物性参数设为固定值代入计算,热物性参数的数值大小如表3所示。

表3 NCM811圆柱形21700电池热物性参数Table 3 Thermophysical parameters of type 21700 battery

1.3 电池与复合相变材料成组结构

为获得热管理的热负荷计算值,对图1中不同放电倍率下电池生热率数值进行梯形法积分,可得到不同放电倍率下的电池总生热量数值,其大小分别如表4所示。

表4 不同放电倍率下电池生热量Table 4 The battery generates heat at different discharge rates

在进行相变材料结构设计前,需对不同放电倍率下所需相变材料质量进行量化计算,以表4中的电池生热量作为热负荷值,并结合表1中所示的相变材料热物性参数,代入式(1)中可计算得出各放电倍率下所需相变材料的质量。

式中,Mpcm为相变材料质量,kg;Qb为电池的生热量,J;Cp-pcm为相变材料的比热容,J/(kg·K);Tpc为相变材料的相变温度,℃;Ti为相变材料的初始温度,℃;Hpcm为相变材料的相变潜热,J/kg。

为了研究不同相邻两电池间距对电池组整体热特性的影响,设计了正六边形布置的电池模组,并在各电池单体间设计填充相变材料,具体结构如图2中所示,其中D0为相变外壳直径,di为相邻两电池间距,电池组包含了7颗电池单体,根据式(1)可计算得出电池组在1.5 C、2.0 C和2.5 C三种放电倍率下,为带走电池放电产生的热量,每颗电池所需复合相变材料的质量分别为11.31 g、15.38 g和21.25 g。

21700 型动力电池的外形结构为底面直径Db=φ 21 mm,高度Hb=70 mm的正圆柱体,所以在相变冷却结构设计时,将其设为固定高度70 mm的正圆柱体。

图2 电池与复合相变材料成组结构示图Fig.2 Structure diagram of battery and phase change material

2 数值模拟方法

2.1 几何模型与网格

根据1.3 部分中计算得到的,不同放电倍率下单体电池所需PCM质量,确定了1.5 C、2.0 C 和2.5 C三种放电倍率下的电池组相变外壳直径D0分别为φ 74 mm、φ78 mm和φ84 mm。

采用SolidWorks对不同放电倍率下的电池组进行三维几何建模,将三维几何模型导入ANSA前处理软件中,对模型进行区域划分,对有能量交换的面进行压印并生成interface耦合面,完成压印步骤后,对模型进行Tria型面网格生成,随后将前处理好后的仿真模型导入STAR-CCM+软件中对模型进行Trimmed Mesher型体网格生成。

2.2 物理模型与边界条件

2.2.1 物理模型

本文采用的石墨-石蜡复合相变材料中石墨仅起到增加导热系数的作用,在吸热过程中并不发生相变,选择欧拉多相流模型(eulerian segregated flow model)及流体域体积模型(VOF)进行求解计算,之后在欧拉多相流中启动融化/凝固(melting/solidification)选项,并输入复合相变材料的热物性参数。

数值模拟研究对象的传热为非稳态过程,根据已选择的物理模型STAR-CCM+将自动启用隐式不定常、分区、壁面距离、分离流、分离VOF 和分离能量求解器,根据电池非稳态特点,设置时间步长为1.0 s。计算停止依据实际放电时长确定,在每个时间步长内最大内部迭代为10步。

2.2.2 边界条件

设置电池组整体处于30 ℃的恒温环境中,电池组整体与周围环境为自然对流换热,忽略辐射换热,选择空气为理想气体,并考虑其重力来模拟自然对流换热。

为简化计算模型,做出如下假设:①相变材料整体视作具有等效的物理性质,各向同性且均匀;②不考虑相变材料与电池之间和相变材料之间的接触热阻;③相变材料内部的传热仅为热传导,不考虑对流传热的影响;④模拟过程假定相变材料密度、比热容、导热率不随温度变化,材料相态改变前后保持恒定;⑤忽略相变过程中体积与压力的变化。

2.3 数值方法验证

为了验证数值模拟方法的可行性,本部分以2.5 C放电工况为例,对包裹复合相变材料的单体电池进行了实验研究。图3 所示为2.5 C 倍率的放电过程中,电池最高温度的数值变化情况,Ttest和Tsimulation分别表示电池最高温度的实验和模拟值。分析图3可以得出:在电池开始放电的约前300 s 内,电池最高温度的数值模拟结果与实验结果一致性较好;当放电进入300 s 以后,与数值模拟结果相比,电池最高温度的实验测试值增长速率更快,实验值与数值模拟结果之间的温差值逐渐加大,最大温差值为0.4 ℃,最大误差范围约为1.04%。因此,数值模拟与实验验证结果一致性很好。

图3 2.5 C放电倍率下电池最高温度变化实验与数值模拟对比Fig.3 Comparison of experiment and numerical simulation on the change of the maximum temperature of the battery at 2.5 C discharge rate

3 数值模拟结果

本文设置3 种不同倍率分别为:1.5 C、2.0 C和2.5 C,每个倍率下分别考虑3种不同相邻两电池间距di:d1、d2、d3对模组热特性的影响,由于模组对角线上有3 颗电池,按照平均排布的设计方案,d2(中间距)的具体值应为对应倍率下相变外壳直径的33%,对于d1(小间距)和d3(大间距)设置了2%的变化量,分别为相变外壳直径的31%和35%,经过计算间距di的具体值如表5所示。

表5 不同倍率间距di的设置Table 5 The setting of spacing diwith different multipliers

3.1 不同倍率下模组最高温度

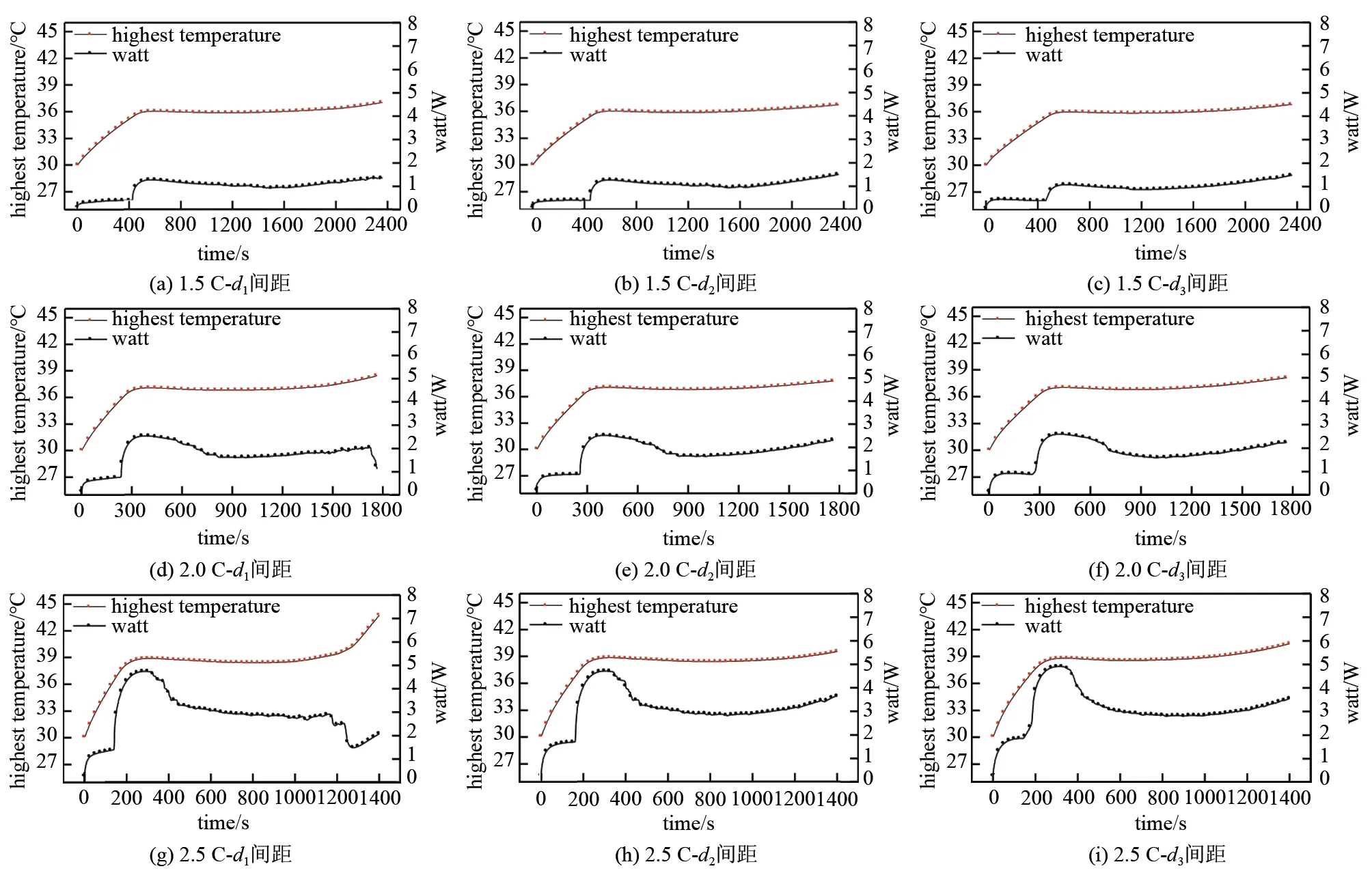

图4 为不同倍率下3 种不同间距模组内电池最高温度随时间变化的曲线图,对比3 种不同的倍率,可以看出在2.5 C 高倍率放电条件下,放电末期模组内电池的最高温度出现急剧的上升,而1.5 C和2.0 C倍率并没有出现这种情况。

根据图4(c),在1250 s 时,d1间距模组温度开始迅速上升,说明此时包裹中心电池的PCM 已经熔化完全,无法吸收更多热量,热量在模组中部聚积,结合图5所示的温度云图,在2.5 C倍率放电结束时,d1间距模组的中心电池温度明显高于其余两个模组,在2.5 C 放电倍率下,d1间距模组从放电开始到结束温升为13.7 ℃,d2为9.6 ℃,d3为10.4 ℃,结合图4(a)、(b)得出,在相同倍率下,d1间距模组的温升要高于d2和d3间距。

表6 为不同倍率下3 种不同间距模组内电池最高温度的对比。根据表6,放电结束时2.5 C倍率的电池温度最高值为43.7 ℃,最低值为39.6 ℃,温差为4.1 ℃,而1.5 C和2.0 C倍率的温差为0.3 ℃和0.7 ℃,与1.5 C 放电倍率相比,2.5 C 倍率的温差从0.3 ℃增加到4.1 ℃,说明间距di对电池模组高倍率放电过程中的温度影响要远大于低倍率放电过程。

图4 不同倍率下三种不同间距模组内电池最高温度随时间变化曲线Fig.4 The curve of the maximum temperature of battery with time in three modules with different spacing under different magnification

图5 2.5 C倍率放电结束时3种不同间距模组温度云图Fig.5 Temperature nephogram of three modules with different spacing at the end of 2.5c rate discharge

表6 不同倍率下3种不同间距模组内电池最高温度对比Table 6 The comparison of the highest temperature of the battery in three modules with different spacing under different magnification

3.2 不同倍率下电池表面平均温度

温度一致性对电池组的影响至关重要,因为电池组的性能、可靠性取决于最弱的一个电池,而电池组的安全性取决于最不稳定的一个电池。通过监测电池组内各个电池表面平均温度能反映模组内电池间的温度一致性,图6 为不同倍率下3 种不同间距模组内电池表面平均温度随时间变化的曲线图。

由图6(g)可知,在2.5 C 放电倍率下,放电时间达到1180 s 时,d1间距模组中心电池温度开始迅速上升,周围电池的温度也会随之上升;但是在图6(i)中,当d3间距模组周围电池温度开始迅速上升时,中心电池并没有出现被周围电池带动升温的情况,结合图7 的固相率云图可知,对于d1间距模组,由于包裹中心电池的PCM 不足,中心电池持续生热,多余热量通过已熔化完全的PCM 传递给周围电池,导致周围电池温度升高;对于d3间距模组,由于包裹中心电池的PCM 充足,在放电结束时,中心电池温度仍能维持在相变温度35 ℃左右。

表7为2.5 C倍率放电结束时各电池平均温度的对比。由表7可知,对于2.5 C倍率,d1间距模组在放电结束时表面平均温度最高值为41.7 ℃,最低值为38.1 ℃,温差为3.6 ℃,而PCM 的相变温度为35 ℃,放电结束时电池表面平均温度的最低值高于35 ℃,说明包裹中心电池的PCM 已经熔化完全,无法吸收更多热量,对于d1间距模组,包裹中心电池的PCM 不足是造成温度迅速上升的主要原因。d2间距模组表面平均温度最高值和最低值同为35.8 ℃,几乎不存在温差,d3间距模组表面平均温度最高值和最低值分别为36.7 ℃和35.8 ℃,温差为0.9 ℃,从温度的数据可知,d2间距模组显示出比d1和d3间距模组更低的温差,说明其温度分布更加均匀。

3.3 不同倍率下最高温度对应的热流量

本文引入热流量为监测量,热流量数值为电池与复合相变材料之间接触面的热量传递,相比于温度监测,热流量对热量的变化更为敏感。图8为不同放电倍率下3种不同间距模组内,电池最高温度和热流量随时间的变化关系图。

图6 不同倍率下3种不同间距模组内电池表面平均温度随时间变化曲线Fig.6 The curve of the average temperature of the battery surface with time in three different spacing modules at different magnification

图7 2.5 C倍率放电结束时不同间距模组固相率云图Fig.7 Cloud chart of solid phase ratio of modules with different spacing at the end of 2.5 C multiple discharge

分析图8(g)可知,热流量在放电初期由于电池的生热呈逐渐升高的趋势,此时PCM 通过其显热吸收电池所散出的热量,相态保持固态不变,当电池温度达到PCM相变温度时,电池温度保持恒定,此时PCM 利用潜热吸收热量,相态由固态逐步转化为液态,热流量从最大值回落至一定值。在1170 s 时,热流量发生小幅下降约0.5 W,持续约20 s,这段时间电池的温度从39.1 ℃升至39.2 ℃,温度的变化并不明显,温升仅为0.1 ℃,说明此时热量开始在中心电池聚积,热流量波动明显,但温度变化滞后约20 s,之后的40s 热流量并未出现明显下降,基本保持不变,在1230 s时,热流量发生大幅下降约1 W,持续约40 s,此时电池温度开始明显上升,温升约3.5 ℃,热流量在1270 s 时降至最低值1.5 W,随后热流量开始回升直至放电结束,这段时间电池温度呈现继续上升趋势,在1170~1190 s这段时间,热流量相较于温度率先发生变化,并且波动明显。

表7 2.5 C倍率放电结束时各电池平均温度对比Table 7 Comparison of the average temperature of each battery at the end of 2.5 C discharge rate

图8 不同倍率下3种不同间距模组内电池最高温度和热流量随时间变化曲线Fig.8 The curve of the maximum temperature and heat flow of the battery with time in three different spacing modules at different magnification

通过对比图8 还能发现,在2.5 C 放电倍率下,模组的热流量在PCM 利用显热吸热后,会有迅速的回落过程,对于2.0 C 倍率,整个回落过程变得缓慢,1.5 C 倍率则基本不发生回落,热流量在PCM 利用显热吸热后,达到一定值并保持恒定,这说明进行高倍率放电时,由于电池发热量大,与电池外表面接触PCM 的潜热被迅速消耗,导致这一部分PCM 温度升高,PCM 与电池之间的温差减小,热流量降低并发生迅速回落。

4 结 论

本文针对21700 型NCM811 锂离子动力电池组,利用数值模拟方法研究了不同放电倍率过程中,相邻电池间距对添加复合相变材料后电池组的热特性影响,主要结论如下。

与1.5 C 放电倍率相比,2.5 C 倍率放电结束时刻电池组的温差从0.3 ℃增加到4.1 ℃,说明间距di对电池模组高倍率放电过程中的温度影响要远大于低倍率放电过程。对于3种倍率而言,间距较小的d1间距模组从放电开始至结束的温升要高于d2和d3间距模组。d2间距模组在放电结束时几乎不存在温差,d2间距模组显示出比d1和d3间距模组更低的温差,其电池温度分布更加均匀。

当相变材料完全融化时,电池与PCM 接触面的热流量会率先发生突降,而电池温升则相对滞后,因此监测热流量变化能提前预知电池热管理的失效。